磁選設備維修改造技術攻關

李 偉

(山東鋼鐵萊鋼集團設備檢修中心,山東萊蕪 271104)

1 背景

磁選設備是指根據材料的磁性特征,利用磁性設備將含有磁性的材料從其他材料中分離出來,用來進行這種操作的設備機械就叫磁選設備,一般用作磁鐵礦等磁性礦產的生產篩選。特鋼事業部50 t 電爐磁選設備采用鄂式磁選破碎機,主要承擔特鋼事業部本部及特鋼銀前區域的鋼渣篩分工作,為特鋼事業部每年提供約300 萬元附加效益,是特鋼事業部的重點創效項目,因此事業部對磁選設備的穩定運行也提出了較高要求。

2 現狀

現磁選設備因使用頻率極高,部件磨損較快,如錘頭,皮帶,轉子,襯板等每月都要進行多次更換或維修,而在維修時設備必須停機,每次更換錘頭均需7 h 左右,更換皮帶要6 h 左右,更換轉子及襯板也要5 h 左右,且耗用維修資源較多,嚴重制約設備穩定運行及檢修資源的安排,因此,磁選設備改造及維修技術改進也是勢在必行。

3 實施計劃

為更好地實現改造工作,檢修部制定了具體改造計劃如下。

(1)研究磁選錘頭保養及焊補工藝,提高錘頭使用壽命。

(2)探索維修工藝技術改進,提高錘頭更換,轉子更換等的檢修效率。

(3)與生產單位一起研討磁選設備的部分改造工作并逐步實施。

4 實施過程

檢修部根據項目要求,認真組織實施,具體過程如下。

4.1 改進磁選錘頭保養及焊補工藝

錘式破碎機錘頭是一種歷史較久的破碎機上必不可少的配件,也是破碎機上主要的易磨損件,其質量好壞、耐磨性強弱直接影響著錘式破碎機的工作效率和效益。破碎機錘頭在使用過程中的保養也是提高破碎機錘頭使用效率的關鍵。特鋼老區鄂式磁選破碎機錘頭材料為ZGMn13,同樣也是抵抗強沖擊、大壓力物料磨損等耐磨材料中的最佳選擇。錘頭材料見表1。

表1 ZGMn13 化學成分

鑒于高錳鋼材料及特殊的機械性能,檢修部技術人員與電氣焊人員一起商議討論焊材及焊接工藝,決定如下兩種焊接工藝,焊條分別選用D256 焊條和奧302 焊條。焊接前應打磨焊縫,要徹底清理工件坡口及邊緣,去除鐵銹、油污,同時將焊條烘干;焊接時,選擇小直徑焊條(3.0~3.5mm),小電流、高電壓、多焊層、多焊道、快速焊接;如采用直流焊接,焊條接正極;焊接每層后要錘擊焊縫,以提高其抗熱裂紋能力。焊接后,采用流動水降溫,使焊縫快速降溫,以免影響使用。

在經過對比實驗之后,在相近的工作條件下,使用不同焊條的錘頭壽命還有一定的差距,D256 焊條焊接后使用壽命達到21~23 天,302 焊條焊接后使用壽命為15~17 天,因此項目組決定將焊材固定為D256 焊條,以確保焊接質量。

另外,破碎機錘頭使用壽命另一關鍵因素為平時保養不到位。首先,避免鋼鐵料等對錘頭使用壽命有致命破壞性的雜物進入破碎機內部;其次,錘式破碎機內部間隙的大小,轉字體與反擊板、襯板以及錘頭之間的間隙,是錘式破碎機最主要的內部間隙。間隙的大小關系到襯板及安全門附近是否有積料。如果積料存在,而錘頭無法將積料從襯板上壓下時,錘頭就會受到嚴重的摩擦磨損。對此,項目組成員進行了多次試驗,確定本磁選破碎機的內部合理間隙為(185~205)mm,同時生產單位也制定相應操作標準,要求每周兩次對間隙進行檢查調整,確保內部間隙在合理位置,盡量避免對錘頭本體的嚴重摩擦磨損。

4.2 提高磁選設備備件維修效率

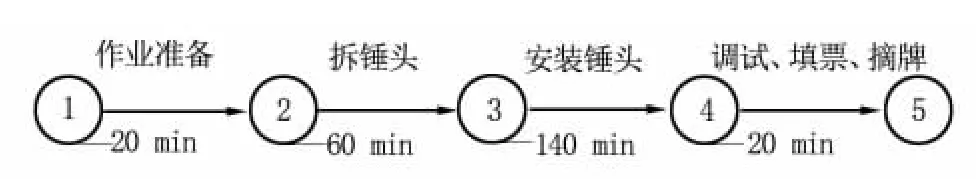

原磁選錘頭更換效率較低,需7 人7 h 左右,嚴重制約了檢修效率,磁選更換錘頭的網絡工程進度如圖1 所示。

圖1 磁選更換錘頭網絡進度表

由圖1 可明顯看出,錘頭更換的難點在拆裝錘頭過程面,在轉子其圓周的銷孔上貫穿著銷軸,轉子上開有兩銷孔,銷孔中央至回轉軸心的間隔是不同的,用來調劑錘頭和襯板之間的間隙。為了避免轉子和錘頭的軸向竄動,在轉子兩端用壓緊錘盤和鎖緊螺母固定。而檢修工作中最困難的就是拆裝銷軸及鎖緊螺母,因其材料均為奧氏體不銹鋼,無法采用氣割等工具將其快速清除并更換,只能采用手工將其拆卸下并在安裝完錘頭后再進行安裝緊固,費時費力。檢修部通過對電動扳手進行改造,將原電動扳手改造成適合拆裝錘頭的工具,大大縮短了錘頭的更換效率。在多次試驗后,磁選錘頭更換的工程網絡進度調整為圖2 所示。

圖2 優化后磁選更換錘頭網絡進度表

整體檢修時間由7 人7 h 縮短為6 人4 h,大大節約了人力資源及占用設備維修資源。

經過以上專用工具的改造,在更換襯板及轉子時也起到了極大的作用,更換襯板由7 人5 h 縮短為5 人3 h,更換轉子由10 人8 h 縮短為10 人5 h,大大節省了停機時間及檢修資源的投入。

4.3 與生產單位一起研討磁選設備的部分改造工作并逐步實施

原磁選設備在篩選鋼渣時不論鋼渣大小均一起進入破碎機,嚴重影響了設備使用效率及使用壽命,特別是部分客戶對鋼渣顆粒度要求不高時,也要通過磁選設備進行篩選破碎,造成了磁選設備的過度使用,也加劇了磁選設備磨損情況。

通過與生產單位技術人員及設備操作人員商議,項目組對磁選鋼渣篩子進行改造,改為可調整多粒度篩子,主要篩選粒度為50 mm 以上的鋼渣,同時,在原過濾篩后,加裝長為2000 mm×2000 mm 二級過濾篩。將篩孔由一級的10 cm 改為6 cm。經過試驗,二級過濾篩可大幅減少進入磁選機渣量,減少機械磨損,延長了使用設備壽命。

5 效果

(1)直接效益。經過以上所有措施實施后,磁選錘頭焊補更換周期從7 天延長至1 個月。每月可節約磁選錘頭18 個,節省人工6 人×5 h×3 次。按每個錘頭600 元,人工120 元/h 計算,年效益為256 200 元。磁選轉子壽命提升為每年更換一次,節省人工10 人×5 h×1 次,每臺轉子造價12 萬元,年效益為126 750元。磁選襯板壽命提高至每年更換一套,節省人工7 人×3 h×1 次,每套襯板造價8.5 萬元,年效益為878 35 元。

(2)間接效益。因設備故障停機檢修時間大大縮短,設備工作效率有較大提升,預計每年為特鋼事業部增加鋼渣收益約50萬元。合計經濟效益全年97.08 萬元。

6 技術創新點或相關獲獎及專利證明

(1)技術創新點,工藝的確定:根據特殊材料,選取不同的焊材進行試驗,最終制定相應的焊接工藝,確保焊接質量,檢修部根據自身情況,量身打造的一套焊接工藝,既滿足設備要求,又能充分利用資源,提高職工電氣焊理論及實踐水平。

(2)專利申請方面。本項目中研究使用的可調整多粒度篩子簡單易行,是國內先進,現正在專利申請過程中。

7 結論

經過檢修部努力,磁選設備攻關任務圓滿完成,每年為特鋼事業部可節約此項備件費用30 余萬元,大大降低了磁選設備的故障率,增加事業部鋼渣收益50 萬元以上,同時減少了特鋼檢修部維修資源的投入;另外檢修部經過此項目的實施后,積累了磁選破碎機方面的寶貴經驗,為檢修部以后繼續承擔此類項目及市場化運作等打下了良好的基礎。