關(guān)于吊臂加工方法優(yōu)化方案分析

郭起勝

(韶關(guān)市技師學(xué)院,廣東韶關(guān) 512023)

0 引言

隨著科技的不斷進(jìn)步和社會(huì)的不斷發(fā)展,機(jī)械加工制造業(yè)在人們生活中發(fā)揮著越來(lái)越重要的作用,有力地促進(jìn)了我國(guó)經(jīng)濟(jì)的發(fā)展進(jìn)步。在機(jī)械化生產(chǎn)和加工過(guò)程中,對(duì)加工成品的外形、尺寸數(shù)據(jù)、磨損數(shù)據(jù)以及產(chǎn)品的精細(xì)度都有著十分嚴(yán)苛的標(biāo)準(zhǔn)。在機(jī)械化生產(chǎn)的過(guò)程中,一直用機(jī)械化進(jìn)行生產(chǎn),會(huì)有相當(dāng)大的難度。模具制造加工是所有機(jī)械加工中難度最大的一種加工過(guò)程,因?yàn)樵谶@個(gè)加工過(guò)程中,模具的重要性是無(wú)法替代的。

隨著機(jī)械制造業(yè)產(chǎn)品種類(lèi)的不斷增加,市場(chǎng)對(duì)機(jī)械產(chǎn)品加工制造業(yè)的要求越來(lái)越多,生產(chǎn)什么樣的產(chǎn)品、怎樣生產(chǎn)高質(zhì)量的產(chǎn)品,是現(xiàn)階段機(jī)械加工工藝所要關(guān)注的問(wèn)題。下面以某單位接收的一批吊臂制造加工為案例,對(duì)其加工工序進(jìn)行分析,同時(shí)給出工藝優(yōu)化方案。

1 案例分析

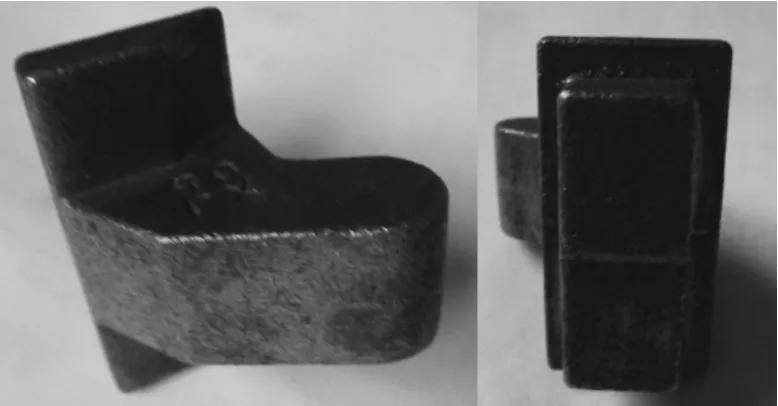

某單位曾經(jīng)接收一批吊臂制造加工,工件材料是鑄鋼件,要求加工孔直徑8.1 mm 和2 個(gè)M8 內(nèi)螺紋(圖1)。試加工過(guò)程中發(fā)現(xiàn),孔直徑8.1 mm 的形位尺寸17.7 mm 和25.5 mm 較難保證公差要求。為保證加工質(zhì)量和按時(shí)完成加工任務(wù),技術(shù)小組進(jìn)行了創(chuàng)新工序和改進(jìn)鉆模,最終圓滿完成任務(wù)。

圖1 毛坯

1.1 初始的加工工序

接到該批訂單后,最開(kāi)始采用如下加工工序:①打磨分模線和毛坯面;②銑水口面;③鉆2 個(gè)M8 螺紋底孔(圖2);④螺紋底孔倒角;⑤攻絲;⑥鉆孔Φ8.1 mm;⑦孔Φ8.1 mm 兩端倒角。

在加工過(guò)程中,即使采用鉆模也難以保證孔Φ8.1 mm 的形位尺寸17.7 mm 和25.5 mm 公差要求,發(fā)現(xiàn)是因?yàn)槎ㄎ换鶞?zhǔn)選用了粗基準(zhǔn),鑄件表面存在變形造成直線度誤差和平面度誤差。確定了銑25.7 mm 公差尺寸平面和銑12.5 mm×39.7 mm、12.5 mm×16.2 mm 兩臺(tái)階直角面作為定位基準(zhǔn)。

圖2 鉆2 個(gè)M8螺紋底孔

1.2 改進(jìn)后的加工工序

通過(guò)上面的分析,發(fā)現(xiàn)了相應(yīng)的問(wèn)題,因此針對(duì)這些問(wèn)題,做出了相應(yīng)的改進(jìn)和優(yōu)化措施,改進(jìn)后的加工工序?yàn)椋孩俅蚰シ帜>€和毛坯面;②銑水口面;③銑25.7 mm 公差尺寸平面;④銑12.5 mm×16.2 mm 和12.5 mm×39.7 mm 兩臺(tái)階直角面(圖3);⑤拋光;⑥鉆2 個(gè)M8 螺紋底孔;⑦螺紋底孔倒角;⑧攻絲;⑨鉆孔Φ8.1 mm;⑩Φ8.1 mm 兩端倒角。

圖3 銑兩臺(tái)階直角面

2 小結(jié)

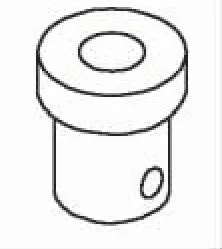

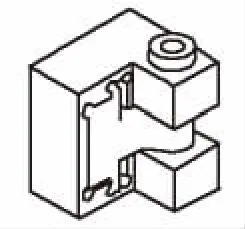

鉆模設(shè)計(jì)充分考慮鉆套磨損后的更換,鉆套外圓直徑14 mm 為過(guò)盈配合,并充分利用銑削好的平面定位(圖4~圖5)。經(jīng)過(guò)優(yōu)化加工工藝,所有產(chǎn)品達(dá)到設(shè)計(jì)要求,為企業(yè)大規(guī)模生產(chǎn)提供了技術(shù)保障,為企業(yè)獲得更大批訂單贏得了時(shí)間,同時(shí)也為鑄造部門(mén)獲得更大利潤(rùn)確定了方法。

圖4 鉆模

圖5 鉆套