轉動設備振動頻譜分析案例

韓國良

(大慶煉化公司電儀運行中心,黑龍江大慶 163000)

0 引言

在化工生產中由機械振動引起的設備損壞率很高,設備損壞的嚴重程度又與振動的大小有直接關系。而振動信號中又包含著豐富的設備狀態信息,通過振動采集設備可以采集到設備振動的時域波形,再通過傅里葉變換轉換成頻域譜圖,通過頻域譜圖就可以發現一些設備運行的特征頻率,不同的特征頻率往往對應著一定的故障類別。

1 轉動設備振動頻譜分析案例

1.1 不平衡

轉子不平衡是指轉子受材料質量、加工、裝配以及運行中多種因素的影響,其質量中心和旋轉中心線之間存在一定量的偏心距,使得轉子在工作時形成周期性的離心力干擾,在軸承上產生動載荷,從而引起機器振動的現象。在旋轉機械故障中最常見。

當發生不平衡振動時,其故障特征主要表現為如下兩個方面:

(1)主要引起轉子或軸承徑向振動,徑向頻譜中轉速頻率成分占主導。

(2)時域上的波形是個正弦波。

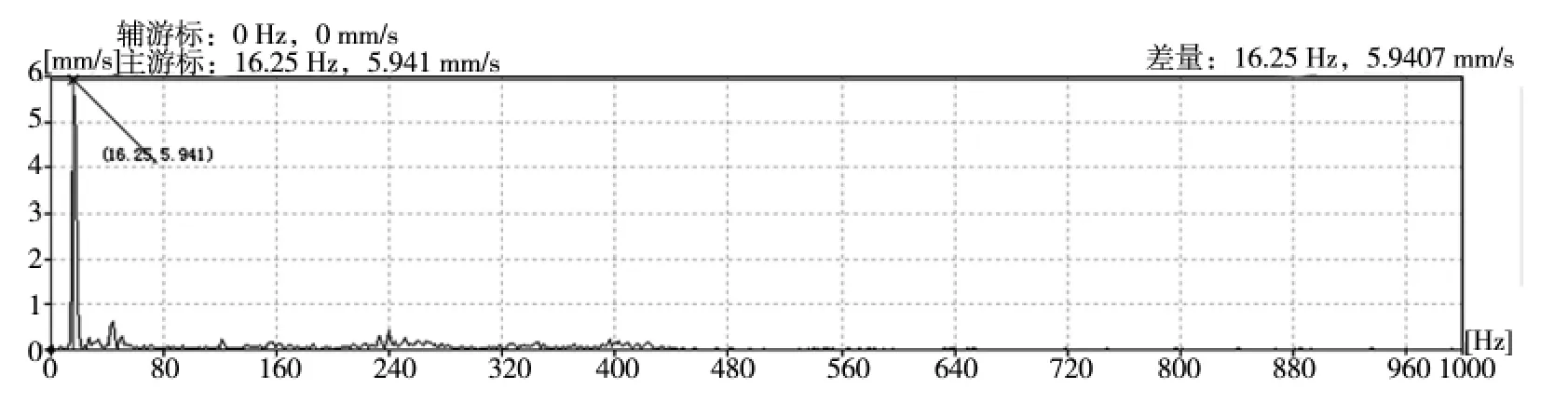

案例1:某動力廠動力車間鍋爐引風機FL105A,電機工作轉速為980 r/min,風機結構為懸臂風機。檢修期間對鍋爐設備改造,運行一個月后,監測人員發現風機軸承箱水平方向振值逐漸升高,最大振動值為4.6 mm/s,頻譜結構以轉速頻率16.25 Hz 為主,無其他頻率,時域波形近似正弦波,風機軸承箱水平方向頻譜(圖1)。

分析診斷過程:在與技術人員交流中了解到該鍋爐為了節能環保進行改造,由原瓦斯氣體改為渣油作為燃料,因此煙氣中含有大量的煙灰粉塵。結合設備工況與頻譜分析,風機的振動趨勢與漸變不平衡的特征相似,振動值大的點在水平方向且以轉頻為主,懷疑風機轉子動平衡精度下降,可能有煙灰結聚在葉輪上。設備解體檢修時發現葉輪積灰嚴重,轉子清灰后,對轉子重新做動平衡,振動值回到合格范圍內。

1.2 不對中

圖1 風機軸承箱水平方向頻譜

轉子不對中有兩種情況:一種是軸承不對中,另一種是軸系不對中。軸承不對中主要是指軸頸在軸承中發生偏斜,軸頸與軸承孔軸線相互不平行。軸系不對中是指轉子聯接后各轉子的軸線不在同一條直線上。

轉子不對中的主要特征為以下兩方面:

(1)軸承不對中最大振動會出現在不對中的軸承上,軸系不對中最大振動通常會出現在不對中聯軸器兩側的軸承上,振動值隨轉子負荷的增大而增高。

(2)不對中的頻譜中主要是2 倍轉速頻率成分突出,同時也存在轉速頻率和多倍頻的振動成分。

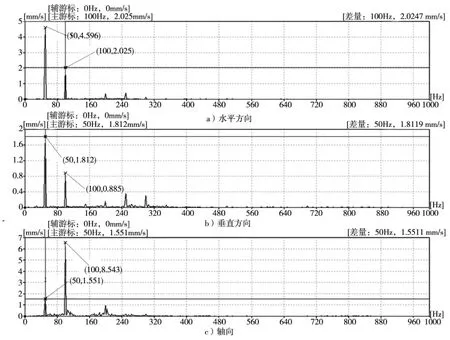

案例2:某動力車間鍋爐給水泵P106 電機,電機自由側軸向振動上升明顯,振值為5.0 mm/s。電機額定轉速為2980 r/min,機泵各點振動值較小,電機自由側振動水平3.6 mm/s、垂直1.5 mm/s、軸向5.0 mm/s,電機聯軸器側振動合格,電機自由側3 個方向頻譜(圖2)。

結合振動特征與頻譜分析:頻譜結構與不對中的故障特征相符,但振動能量大的點在電機自由側而不是發生在聯軸器側,可以排除聯軸器不對中的情況,所以軸承不對中的可能性較大,可能原因是電機自由側軸承定位有偏差,軸承壓蓋預緊力不足。電機解體檢修時發現電機自由側軸承壓蓋松動,重新緊固后振動下降到合格區域內。

1.3 基礎剛性不足

機器的底板剛性不足是出現轉子軸承系統不穩定振動的常見故障原因。一些振動專家認為,旋轉設備的振動原因大約有20%是由于采用了剛度不足的支撐結構或是基礎松動引起的。因此,從機器軸承座上或殼體上測得的振動信號進行振動源判別時,不能僅僅局限于對轉子的平衡問題、對中問題或是軸承的結構問題進行分析,還應把視野擴大到機器的其他部件上,尤其需要考慮的是底板的剛度,機器與地板的連接剛度,基礎的剛度等部分。在實際監測中,一般需要進行基礎底板的振動監測,比較底板四周垂直方向的振動大小與偏差情況,以此來判斷底板的支撐是否滿足要求。

圖2 電機自由側3 個方向頻譜

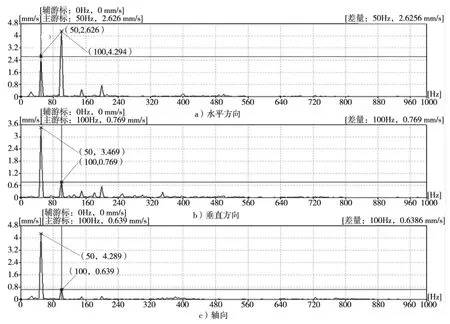

圖3 電機聯軸器側3 個方向頻譜

案例3:某煉油廠增壓機,電機檢修后,電機整體振動值較高且振動值有波動,電機自由側振動水平3.1 mm/s、垂直4.6 mm/s、軸向3 mm/s;電機聯軸器側振動水平4.4 mm/s、垂直4.2 mm/s、軸向1.6 mm/s,頻譜結構主要以轉速頻率的1 倍頻、2倍頻為主。電機4 個地腳振值較高,自由側左右兩端分別為3.6 mm/s、5.3 mm/s;聯軸器側左右兩端2.0 mm/s、3.2 mm/s,電機聯軸器側3 個方向頻譜(見圖3)。

結合振動特征與頻譜分析:首先考慮電機檢修后,出現故障的可能性較小,所以排除電機不平衡的故障,頻譜結構與不對中的故障相似,進一步監測發現電機底板四周振動偏差較大,所以振動頻譜中的一、二倍頻應該是基礎的剛性不足放大了不平衡和不對中的故障。這時不能簡單地分析為不平衡和不對中的故障,要結合設備的現場工況情況綜合分析。在檢修時應先檢查螺栓緊固情況,若緊固完好,就需要考慮加強基礎剛性。本次基礎加固方法是在電機的基礎底板上焊接金屬角鋼加固支撐,機組重新安裝后試運行振動下降在合格范圍內。經過頻譜與現場工況分析采用加固基礎的方法成功解決了機組振動的問題并且避免了一次設備的拆解,節省了檢修時間。

2 結語

以上三類是機泵等轉動設備中較常見的振動故障,通過頻譜分析基本上可將這些故障診斷出來。但頻譜分析并不是萬能的,它只是振動分析的一種方法,在實際故障診斷中,不僅需要結合工藝條件、設備結構還需要結合其他的監測手段,如噪聲監測、潤滑油鐵譜分析、軸心軌跡等分析方法綜合分析,才能更全面地分析故障原因,只有這樣才能提高故障診斷的準確性以及提出合理的操作和維修建議。