聚丙烯分離單元設備堵塞原因分析與操作優化

王立家

(大慶石化化工三廠,黑龍江大慶 163714)

0 引言

聚丙烯的用處非常普遍,市場需要一直呈現出快速增長狀態,現在它已經完全代替了聚氯乙烯成為第三大塑料,在合成樹脂的地位也是越來越重要。20 世紀末,聚丙烯的生產一直存在設備堵塞問題,這樣不僅會影響聚丙烯的生產效率、質量,過渡料也會急劇增加,帶來很大的經濟損失。

1 聚丙烯的制作流程

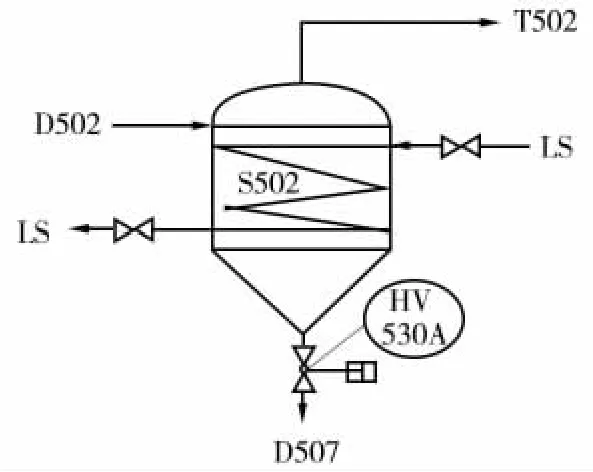

均聚物通過閃蒸罐導入共聚反應器。進入反應器的聚丙烯通過離心式壓縮機的氣相進行氣相單體碰撞,然后把氣相單體排出,通過共聚反應器的分布板在重復以上操作向上排氣,這是聚丙烯制作流程操作(圖1)。生產過程中,聚合物細粉多,旋風分離器(S502)分離效果差,氮氣中夾帶的聚合物細粉易堵塞閃蒸干燥系統設備和管線,每年因聚合物細粉堵塞閃蒸干燥系統管線和設備,裝置需要停工2~3 次進行清理,嚴重影響裝置能耗和丙烯單耗。旋風分離器容積2.7 m3,結構比例設計不合理,不能將氮氣中夾帶的聚合物完全分離,聚合物細粉堵塞管線和設備,導致風機(C502)(羅茨風機)電流高,能耗增加,細粉在風機殼體內壁粘壁嚴重,風機需要經常檢修,檢修費用高。

2 制作聚丙烯過程中出現的故障現象

(1)隨著聚丙烯制作設備的連續工作,延長了連續運行時間,因此聚丙烯裝置經常出現故障,第一如齒輪箱和循環反應堆軸流泵在振動問題上明顯上升。分析的振動信號,根據體育的相關化學過程的基礎上,經過分析和對比,得出的結論是,工作人員在操作聚丙烯裝置時,在齒輪箱和循環反應軸流泵啟動和關閉操作過多時,結壁層會停留在第二單元反應器及流化氣管線上,然后經過操作人員沖洗后,形成大量的異物,經過時間的累積,形成塊料,氣蒸干燥系統操作后就會堵塞下料線管,形成故障(圖2)。

圖1 聚丙烯制作流程

圖2 下料線管堵塞

(2)聚丙烯裝置使用時間過久電機軸承振動會明顯增加,此時操作員工應該及時停工修理,主要產生振動的原因是因為反應器內部堆積大量的粉料,這樣的粉料很容易清理,但是就是因為員工發現不及時,導致振動現象發生,所以要及時發現和清理。然而反應器分布板上不會出現粉料的堆積,只有攪拌器的攪拌葉上會出現粉料(圖3)。

圖3 攪拌葉上出現粉料

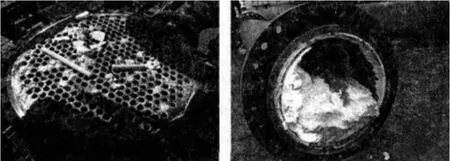

(3)有時離心式風機會出現波動,反應器部分發亮,這會導致旋風分離器堵塞(圖4)。所以當員工檢測機器時,如果發現料位監測點,和攪拌器發生波動,要及時上報情況申請停工檢測。

因此,員工與操作流程結合,非常重要,無論是避免齒輪箱和環狀軸流泵經常停機,或者設備堵塞,操作工必須保證聚丙烯裝置安全操作關鍵設備和連續生產能力,確保正常生產效率和生產效率。

圖4 旋風分離器堵塞

3 提升操作的優化

3.1 聚丙烯設備組件選擇

聚丙烯裝置故障診斷分析中,使用高效載體催化劑的組合流體和反映了本體聚合的循環站過程中所擁有的設備,是聚丙烯設備中的最關鍵的成員,大多數聚丙烯生產商將采用原裝進口組件單元。

因為原裝進口的基礎組件非常精密,調查和研究數據表明,進口組件的使用年限超過10 年后,設備運行依然穩定,相關的故障不會經常發生,維修成本也降低了許多,從而提生生產的速度和成本上的節約。所以使用進口聚丙烯設備組件是首選。

3.2 聚丙烯設備堵塞問題

聚丙烯設備自身帶有清理堵塞裝置,旋風分離器專門用來消除的粉末的,底部控制閥的主要目的是調整系統中惰性組分含量,還可以提供反應器氣相組裝成色譜采出點(在旋風分離器的出口線上,經分離后非常干凈),關于抗沖產品質量的提升,有明顯效果。所以關系到反應器氣相,形成的控制旋風分離器的運轉,影響較大。反應器出料口和旋風分離器出口線上色譜采出點處的主要堵塞原因,流化氣不均勻,導致局部聚合物溫度急速上升,所以才會出現堵塞現象。

旋風分離器壁上的小粉末的主要成分是二聚物中無定形態的部分,清理不當或者清理不夠及時,會越來越多,所以使用機器的時候,清理粉末是工作的重中之重。可以采取5 個解決措施。

(1)抗沖單元發車前首先要做好充分準備,控制好產品參數,對于質量分數、催化劑活性分離后加入時間的把控,要嚴格按照參數設置來進行操作,不能馬虎大意。

(2)均聚物撲向反應器時,下料液位的自動控制閥直角不小于30°,要經常使用該閥。

(3)機器運作時,下料液位自動控制閥直角不能低于40°,內操外操經常性活動旋風分離器下料液位自動控制閥和手閥,把粘在器壁上的粉末盡可能的去除。

(4)在第2 閃蒸線的抗沖單元開車前,避免輸送氣流減小,用高壓蒸汽吹掃干凈。

(5)停車之后務必須徹底打掃設備系統,這樣才能保障旋風分離器S502 器壁潔凈無粉料。

S502 經過優化之后,其運行時間將會上升到另一個檔次。之前,S502 使用不到半個月就會出現堵塞停工現象,優化后的聚丙烯裝置堵塞現象沒有之前頻繁。現在的氣相反應器,運行時間上也比以前有了明顯提升。以前D502 是停工的主要原因,但對于D502 形成的氣體循環造成的堵塞是始料不及的,目前還沒有更好的解決方法。

3.3 管制反應壓力閃蒸罐D301 出料困難

出料困難的原因是壓力太高,反應壓力低會使反應速率升高,反應熱消散相對于比較艱難。反應壓力與催化劑所剩的活性、聚合物顆粒停留時間、惰性組分含量的關系十分微妙。根據以前的操作觀察,關于反應壓力的條件整理出以下的順序。

第一,使用旋風分離器底部閥進行調整惰性組分的含量,下料自動控制閥直角減小惰性組分濃度增大,系統壓力提升,開度減小惰性組分含量上升。使用機器時下料自動控制閥必須要有一定的高度,千萬不要完全關閉它。第二,聚合物顆粒停留時間和反應壓力通過反應器料位的低或者高進行工作調整。反應器料位增大聚合物顆粒停留時間也會增大,系統的壓力降低,反應器料位也會降低,聚合物顆粒停留的時間就會減少,系統壓力得以增加。如果以上措施反應壓力沒有達到預期,系統壓力如果一直上升,就需要調節環管反應器操作參數,以提高催化劑剩余活性。

第一種降低了環管反應器的密度,第二種是保持環管反應器的密度不變提高均聚產量。2 種方案最終的效果相同,都能減少催化劑顆粒在環管反應器的時間,保持殘余活性投進氣相反應器。

4 總結

(1)在聚丙烯設備的使用過程中,要不斷加強設備管理,提升員工在崗位上的工作熱情,想辦法提升設備的使用壽命。執行工藝紀律和按照配方表配制母料要嚴肅對待,這會讓裝置的安全運行上升到另一個檔次。讓設備保持平穩運行,指導好操作工人,不要在添加劑加入設備時掉進其他不相關的東西,檢修的時候也要注意其他物品的掉入。對于開車時間,要去提升而不是減少。對于相關閥門的把控也要掌握得體,開車前利用高壓蒸汽清理,解決裝置堵塞故障務必要把控好反應壓力和溫度,務必保障安全、平穩操作,這樣才能提升產品質量。

(2)在設備故障診斷研究方面,技術人員要準確地從常見現象微妙和復雜的振動信號中提取相關信息,分析單元操作的問題。對于基本的故障分析要詳細剖析,看清問題的本質,根據存在的問題提出解決方案,及時更換維修相關配件,保障設備甚至整個生產線的穩定和有序,提高企業的生產和經濟效益。

以上方案可以使聚丙烯裝置運行平穩正常,不會浪費材料,使用周期可以達到百日之久,收益率也比以往增加出百萬元之多。