噴丸強化在傳動系統中的應用

陽新元,吳紅美

(1.直升機傳動技術重點實驗室,湖南株洲 412002;2.中國航發湖南動力機械研究所,湖南株洲 412002)

0 引言

機械工程技術人員在設計零件過程中,很多時候對零件的哪個部位噴丸及如何選擇確定噴丸參數,感到困惑。從噴丸強化機理、噴丸參數確定及典型應用分析等3 方面論述,以期對零件的噴丸設計提供借鑒。

1 噴丸強化機理

噴丸強化的過程就是高速運動的彈丸流連續向零件表面噴射的過程,這使金屬表面層產生極為強烈的塑性變形,形成一層很薄的密布無數光滑半球坑的冷作硬化層(其深度約為0.07~0.5 mm),也叫表面強化層。在此層內發生2 種變化:從應力狀態上看,表層形成較高的殘余壓應力;從組織結構上看,亞晶粒發生極大的細化。上述變化將會提高零件的室溫和高溫疲勞強度、提高抗應力腐蝕性能和摩擦腐蝕性能[1]。

2 工程上噴丸強化設計參數的確定

噴丸強化的效果和質量的表征指標主要有噴丸的強度、覆蓋率和噴丸后零件的表面粗糙度值。在設計圖樣中對噴丸強化的應用涉及噴丸區域、丸粒的規格、噴丸強度、覆蓋率、噴射角。

2.1 零件噴丸區域

根據噴丸強化機理,噴丸強化應用在零件承受較高交變應力部位,以提高疲勞性能,如傳動系統主傳動鏈齒輪及承受大交變應力的機匣腿部;或應用在噴涂區、鍍層區和焊接區,抵消其產生的拉應力。

2.2 丸粒的選擇

2.2.1 丸粒種類

噴丸強化用的彈丸常用的一般有鑄鐵丸、鑄鋼丸、鋼絲切制鋼丸、不銹鋼丸、玻璃丸,其中最常用的丸粒有鑄鐵丸、鑄鋼丸、玻璃丸、不銹鋼丸。

各種丸粒由自身材料特點決定其使用范圍。鑄鐵丸由于在噴丸過程中易于破碎,且損耗量大,已逐漸被鋼丸替代。不銹鋼丸可長時間保存。目前國內常用丸粒為鋼制丸粒。玻璃丸也容易破碎,通常用于有色金屬零件噴鋼丸后清理鐵屑,防止腐蝕。

2.2.2 丸粒尺寸

丸粒規格一般按標準選取,通常有14 種規格:70 號、110號、130 號、170 號、190 號、230 號……930 號,對應的丸粒直徑分別為:0.18 mm、0.28 mm、0.33 mm、0.43 mm、0.48 mm、0.58 mm……2.36 mm。

在選擇丸粒尺寸時,應考慮以下因素:零件的形狀;圓角、槽或孔的尺寸;噴丸強度要求;光潔度(在相等強度條件下,使用大丸粒會產生較好光潔度,然而,完成可達區域所要求的時間隨丸粒尺寸的增加而迅速增加);小丸粒可以較快地完成可達區域;對鋁用高強度噴擊時不應該用小丸粒。

根據標準,丸粒直徑推薦按ST100-84-09 表Ⅱ,但同時必須考慮連接、開槽或孔的尺寸。一般丸粒直徑不大于連接半徑的一半;如果丸粒要穿過槽或孔,則該小球的直徑不超過槽口或孔直徑的1/4。對有色金屬來說,達到同樣的噴丸強度,考慮選較大尺寸的丸粒。

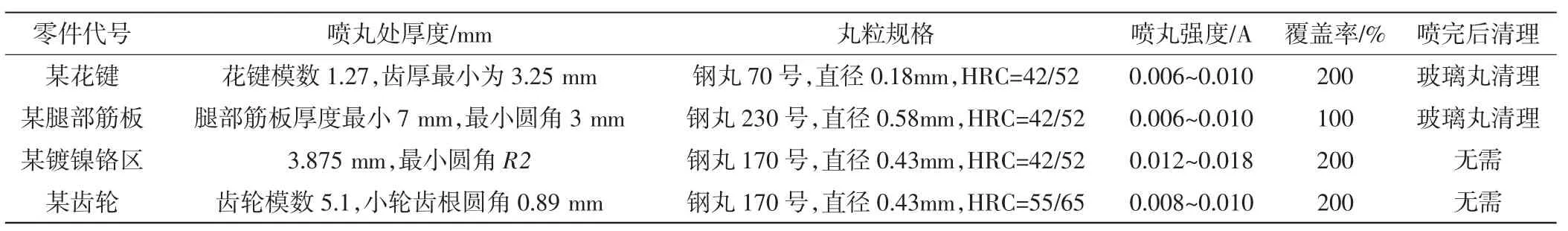

丸粒大小由上述綜合因素決定,有時為了降低成本,盡量減少丸粒規格和材料,同一型號的零件盡可能選用同一規格的丸粒,舉例見表1。

表1 丸粒尺寸選擇分析

2.2.3 丸粒的硬度

丸粒硬度選擇,應考慮工件材料的硬度。應使用硬度大于或接近零件噴丸區硬度的丸粒,因為這樣可在較短時間內達到所需的強化效果,而且能得到滿意的壓應力層。否則,延長噴丸時間將降低零件表面精度。目前國內常用鋼丸粒硬度分為HRC=42/52 和HRC=55/65 兩種。

2.3 噴丸強度

噴丸強化的效果和質量的表征指標中強度最為重要。對于任何一種金屬材料,要獲得最佳的噴丸強度,應通過一系列試驗才能得出。但是這種系統試驗不僅花錢,而且試驗周期冗長,這在工程實際中很難實施。在實際生產中,通常制定相應的噴丸技術規范,如ST100-84-09,根據零件的材料、尺寸、力學性能等或參照同類零件的噴丸來確定零件的噴丸強度,這樣得到的是平均強度。

在對零件噴丸前,先進行采用標準弧高度試片的阿爾門(Almen)試驗(弧高度試驗)。弧高度試片分為A 型、C 型和N型,分別用于測量不同噴丸強度,A 型試片用于測量弧高值≥0.1 mm 而≤0.6 mm,N 型試片用于測量弧高值<0.1 mm,C型試片用于測量弧高值>0.6 mm,3 種試片的換算關系為:1A≈3.3N,1C≈3A。阿爾門弧高試片噴丸后的弧高度值用來度量噴丸強度,零件噴丸強度值后帶試片型號,如0.3 mmA 表示噴丸強度的弧高值為0.3 mm,用A 型試片進行工藝試驗。一旦試片試驗的工藝參數(丸粒速度、丸粒流量、噴射時間、噴嘴到零件表面距離等工藝參數)達到噴丸強度要求,則該工藝參數將應用于零件噴丸。

2.4 覆蓋率

噴丸強化后的表面彈丸坑占據的面積與總面積的比值稱為表面覆蓋率,以百分比表示。為了具備較高的抗疲勞破壞能力和抗應力腐蝕破壞能力,噴丸強化表面要求覆蓋率達到或超過100%。一般鋼和鈦制零件的噴丸覆蓋率為200%,輕合金零件的噴丸覆蓋率為100%。

2.5 噴射角

噴射角是丸粒束向工件表面噴射的角度,有效噴丸強度與噴射角的正弦成正比,垂直噴射效率最高,因此丸粒噴射盡可能與噴射區垂直。如果受零件形狀的影響,工藝上無法達到垂直噴射,也要保持盡可能大的噴射角,以保證高的噴射效率。在阿爾門試片進行噴丸強度試驗時也應保持此噴射角。

3 噴丸強化的應用分析

根據上述噴丸強化機理和噴丸強化參數的確定方法,對傳動系統型號中典型的噴丸應用見表2。

表2 傳動系統噴丸的典型應用

某花鍵材料為TC4 鈦合金,強度裕度很小,屬高應力區,因此需噴丸;根據零件硬度≤35 HRC 和花鍵齒根圓角R0.4,選擇硬度為HRC=42/52 的丸粒直徑不大于連接半徑的一半70 號鋼丸;由于擔心噴丸后殘留鋼末,腐蝕零件,因此選擇玻璃丸清理;根據法蘭盤材料強度和齒厚最小3.25 mm,選擇噴丸強度為0.006~0.010A(噴丸強度選擇詳見STA100-84-09);鈦合金零件覆蓋率選擇200%;噴射角根據花鍵齒面角度、噴射效率及工藝的實施可能性確定。

某機匣腿部的噴丸參數確定方法基本與某花鍵一致。需特別說明的是為了減少丸粒規格,選用230 號丸粒,該機匣材料為鋁合金,覆蓋率選100%。

某鍍鎳鉻區受較大的彎曲疲勞應力,材料為40CrNiMoA鋼。由于鍍鎳鉻,會對零件表面產生拉應力,為了抵消其影響,需對該區域噴丸。噴丸參數確定方法基本與某花鍵一致。由于零件為鋼制件,因此噴丸后無需用玻璃丸清理。

某齒輪材料為低碳合金鋼,滲碳后齒面硬度58~63 HRC。為了提高輪齒的彎曲疲勞強度和接觸疲勞強度,需對齒面進行噴丸。噴丸參數確定方法基本與某花鍵一致,丸粒硬度與齒面硬度相當。

4 結論

本文對噴丸強化設計參數的確定進行了較為詳盡的描述總結。通過對傳動系統典型的噴丸應用進行分析說明,驗證了噴丸強化設計參數的確定方法可行,能用于噴丸設計指導。