汽車活塞燃燒室加工工藝參數優化

張靖崎,許映蘭,陳詩沐

(合肥工業大學,安徽合肥 230000)

0 引言

在汽車發動機工作的過程中,活塞性能優劣對其運行有較大的影響,對發動機的整體性能有著重要影響。而活塞燃燒室容積和形狀便顯得尤為重要:活塞燃燒室的容積不僅影響汽車發動機的動力性能,還與發動機的爆燃、泄漏容積等缺陷密切相關,活塞燃燒室容積對柴油燃燒情況有著直接影響,進而影響發動機的動力性、經濟性、污染排放等性能指標,是活塞生產過程及發動機研發中的一個關鍵參數。

為改善和提高汽車活塞燃燒室內燃油的燃燒效率,不少研究單位和發動機生產家對活塞燃燒室做了大量研究,從活塞燃燒室的形狀到燃燒室的加工均有研究。燃料的霧化狀況,對可燃混合氣的充分混合有極大影響,但有適當形狀的燃燒室相匹配形成氣流運動,可進一步促進燃料迅速均勻地與空氣混合,使燃燒過程更加完善,提高內燃機的熱效率,降低排放污染[1]。在燃燒室的形狀方面,現在大多設計成ω 形燃燒室[2]。而在燃燒室的加工工藝方面打破傳統工藝流程,在精車止口工序改頂面定位為燃燒室平面定位,得到新的工藝尺寸鏈[3],大大降低了廢品率。燃燒室容積的加工及精度控制是汽車發動機保持功能一致性的重要基礎。目前,國內汽車工業界對發動機缸蓋燃燒室容積的檢測方法主要為滴定法和氣體測量法。上述兩種方法檢測速度慢、效率低、人為誤差大、且對測量環境要求較高,測量精度得不到保證[4]。國內缸蓋燃燒室容積主要通過控制燃燒室內基準點和缸蓋底面之間的距離間接控制燃燒室容積,在線設備測量燃燒室容積并反饋到機床加工的方式仍處于研究階段,未能得到廣泛的實施[5]。

本文利用高等數學的積分及偏導知識分析各加工工序對體積的影響,以確定最佳加工方案,并最終編輯出相關程序,以達到提高加工工藝的目的。

1 ω 形燃燒室體積計算公式

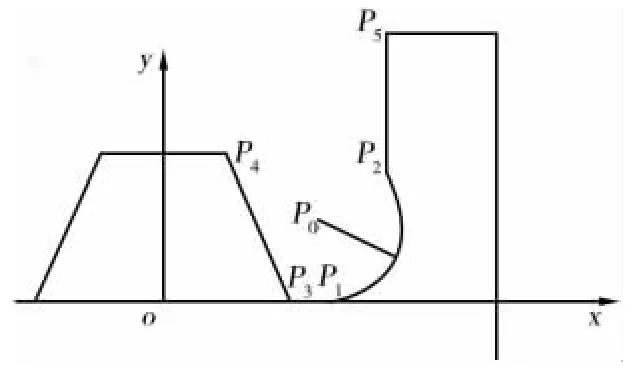

以圖1 為例,計算容積如下。

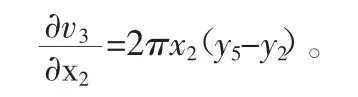

(2)圓柱體積V3。V3=πx22(y5-y2)。

圖1 ω 形燃燒室計算圖分析

(3)燃燒室體積V。V=V3+V1-V2。

2 誤差分析

對于加工工藝參數對容積誤差的影響,計算如下。

(2)開口半徑對誤差的影響。

(3)圓弧半徑對誤差的影響。

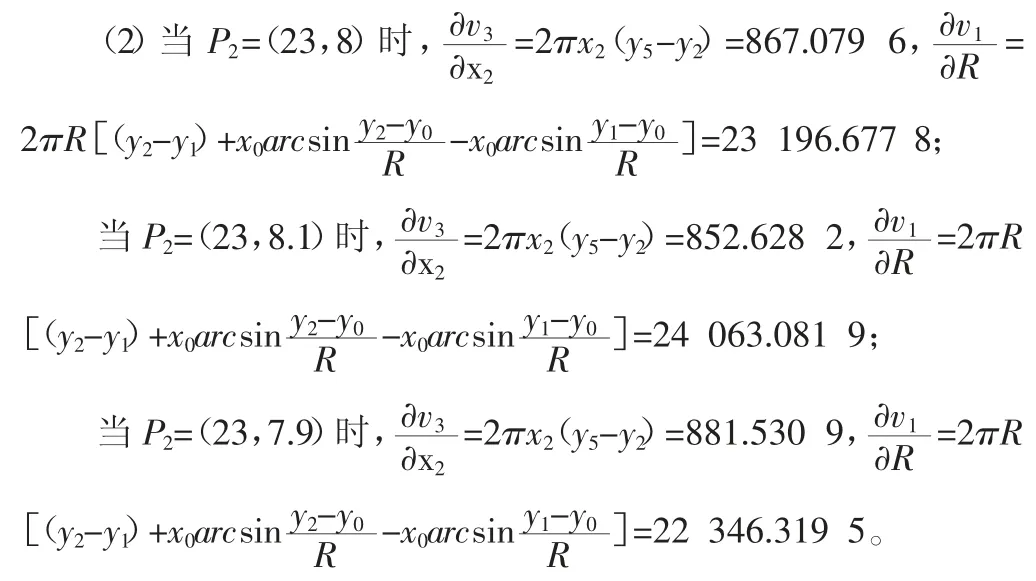

由上述計算可以得到,以ω 形活塞燃燒室為例,如果深度產生改變則對整體容積影響最大,其次則是燃燒室上部開口半徑,影響最小的則是底部圓弧半徑。因此應該優先保證影響較大的尺寸,即深度。下面舉實例證明。

3 實例

根據圖1 舉實例說明,由圖可得:P0(19,5),P1(19,0),P2(23±0.03,8±0.1),P3(14.43,0),P4(3,8),P5(23±0.03,14±0.1),V1=π(192+55)×8-π/3×53-π/3×33+π×19×[3×4+5×0+52arcsin3/5-52arcsin (-1)]=13 562.55,V2=π/3×8×(14.432+14.43×3+32)=2182.48,V3=π×232×6=9971.42,V=V1+V3-V2=21 351.49。

當y2=8.1,V1=13 728.29;當y2=7.9,V1=13 395.92;當x2=23.03,V3=9997.44;當x2=22.97,V3=9945.42,所以Vmin=21 158.86,Vmax=21 543.25。

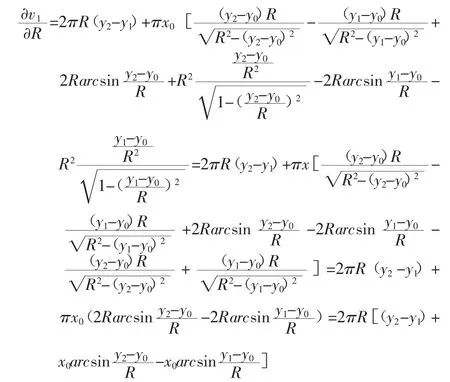

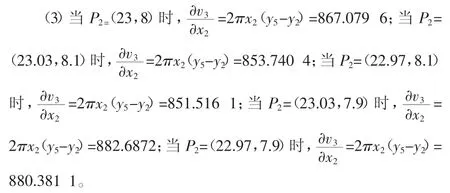

(1)當P2=(23,8)時當P2=(23.03,8)時,當P2=(22.97,8)時,由此可知,當PX2產生微小偏差時,只會使梯形深度對誤差產生影響。當PX2偏大時,對誤差的影響比偏小時的影響要略小。

由此可知,當PY2產生微小偏差時,會使梯形開口半徑和圓弧半徑對誤差產生影響。

當PY2偏小時,對誤差的影響比偏大時的影響要略小。

由此可知,當xP2和yP2同時產生微小偏差時,使開口半徑對誤差的影響產生波動,當xP2和yP2同時偏大或同時偏小時對誤差的影響,要略小于,xP2偏大但yP2偏小(或xP2偏小但yP2偏大)對誤差的影響。

4 工藝參數設計策略

從上述分析可以看出,對于ω 形燃燒室的加工要素選擇,加工深度誤差對容積誤差影響最大,其次是直徑誤差,因此應著重控制燃燒室深度誤差。對于鑄造表面不需進行切削加工的燃燒室,提高模具精度,加強對毛胚高度的控制,在安排切削加工工藝時,控制燃燒室深度誤差是很重要的;對于需要切削加工的燃燒室,在加工工藝設計上,應優先考慮提高燃燒室深度精度,其次保證燃燒室直徑精度。