華龍一號核電站海外工程常規島優化設計研究

□王 鐳

一、核電項目基本情況

巴基斯坦卡拉奇核電項目[1]規劃裝機容量為2×1,100MW級,建設兩臺百萬千瓦級壓水堆核電機組“華龍一號”。電站設計壽命為60年,電站可用率不低于90%,汽輪發電機組額定輸出功率不小于1,100MWe。巴基斯坦卡拉奇核電項目是我國具有自主知識產權的三代核電技術“華龍一號”首次走出國門,作為“華龍一號”海外首堆。

巴基斯坦卡拉奇核電項目廠址位于巴基斯坦國卡拉奇市西部,靠近阿拉伯海北岸的卡拉奇天堂角附近。距卡拉奇市市中心24.8km,位于現有核電廠(KANUPP-1)西北方向約1.2km。廠坪標高為12米。

核電項目采用“華龍一號”三代核電技術,目前尚無建成投運的參考電站,與國內在建的參考核電站福清5、6核電項目開工時間僅相差4個月。在此基礎上設計是關鍵,設計也是EPC總包工程的龍頭。因地制宜的做好優化設計工作為后期的土建施工安裝工作打下基礎,可以節省項目投資,縮短項目工期。

二、常規島優化設計

(一)常規島平面布置優化設計。

1.主廠房區域總平面布置優化。根據電氣主機資料,對汽機房的布置進行了優化,優化后主廠房縱向長107m,橫向總寬83.5m(含披屋,下同),較總體設計階段的主廠房(縱向長130m,橫向總寬89m)尺寸大大縮小,為變壓器區北側管廊留出較充裕的空間。福清5、6號機組工程主廠房縱向長115.50m,橫向總寬83.3m,較福清5、6號機汽機房縱向長度縮短了8.5m,有效節約了廠區用地。

2.升壓站區域布置的優化。根據全廠總平面規劃,將升壓站區域集中布置在兩臺機組中間、主變區域的北側,就近布置,工藝流程順暢,功能分區合理,可以有效縮短500kV高壓電纜及溝道和132kV管道母線等的長度。將500kV GIS配電裝置、132kV GIS配電裝置、網控樓、輔助變壓器區域及公用中壓配電間等功能相近的建筑集中成組布置,既可以節約用地,又可以有效縮短相互之間的電纜連接,節省工程投資。

(二)常規島主廠房優化設計。

1.主廠房優化設計。本項目廠址處于高烈度地震區,抗震設計參數為(設計重現期475年):抗震設防烈度為7度,設計基本地震加速度為0.18g,設計地震分組為第3組。常規島主廠房的設計使用年限為60年,大于我國抗震規范規定的50年設計基準期,對主廠房抗震性能提出了更高的要求。因此本次初步設計著重從抗震方面對主廠房進行優化。

主廠房縱向長度107m,超過混凝土規范中框架結構伸縮縫最大間距(75m),本應在中部設變形縫,但是本次設計基于以下考慮,沒有設變形縫。

對稱、規則的結構更有利于抗震。由于汽機基座范圍主廠房樓面開洞,如果在結構中部設變形縫,就把主廠房分成兩個C形的不對稱結構,屬于扭轉不規則;而不設變形縫,結構整體性強,地震時扭轉效應較弱。

對常規島主廠房,須保證在廠址極限安全地震(SL-2)作用下結構不會倒塌。在SL-2級地震動作用下,廠房局部可能會進入塑性狀態,產生較大的塑性變形。由于工藝專業需求,如果在廠房中部設置變形縫,變形縫的寬度也不宜過大,此時變形縫兩側的框架柱等在SL-2地震下可能發生碰撞,從而影響結構安全。為了降低不設變形縫而產生的溫度效應,本次初步設計時減小了廠房兩端框架柱的縱向寬度,以釋放溫度應力;同時計算時直接考慮溫度變化對結構的影響,避免開裂。

2.主廠房高度和柱間距優化。為提高汽機房的抗震性能,通過與主機廠和起重機廠的協調、配合,壓縮了起重機的安裝標高和設備尺寸,降低了汽機房高度,0米以上廠房高度控制在40米以內,降低了主廠房抗震設計難度,并減小了主廠房的容積,節省了土建工程費用。主廠房原考慮按照8米、10米、12米和13米四種柱距進行設計。經過優化后,8米、10米、13米三種柱距即可滿足要求,有利于減少投資及土建計算設計。

3.主廠房采用混凝土框架結構。本項目主廠房采用鋼筋混凝土框架結構。對于本工程,鋼筋混凝土框架結構廠房比鋼結構廠房的造價每臺機組減少3,000萬元左右,兩臺機組可節省約6,000萬元人民幣的投資。通過上述優化,主廠房的梁柱斷面均可減小。不僅減小了結構自重,提高結構的抗震性能,還可以節省投資,減少施工的工程量。

(三)常規島主要子項和設備優化設計。

1.循環水管道布置和汽機旁路系統優化。凝汽器的進出水管道采用四進四出的直管布置,進出水支管直接接入廠區母管,取消了汽機房內縱向布置的母管,不僅提高了主廠房的安全可靠性,而且便于項目建設期間的施工組織管理,且減少了土建工程量。循環水管溝按原布置方式,總長度約422.75m。本項目兩臺機組循環水管溝的長度僅為292m。汽機旁路系統為85%額定容量,12個旁路閥排向凝汽器,取消了排向除氧器的三路支管,從而避免了除氧器超壓的風險。旁路閥后壓力設置為0.8~1.0MPa(a),降低凝汽器因旁路蒸汽參數過高而引起的事故風險,提高了機組的安全可靠性。

2.低壓給水加熱器疏水回收系統優化。#1、#2低壓給水加熱器增置疏水冷卻器來回收利用疏水熱量,達到提高機組效率和出力的目的。與不設置疏水冷卻器相比,每臺發電機組出力可增加3MW。機組額定功率達到1,145MW(凝汽器循環水入口溫度為26.5℃),增容總計達45MW,增容比例為4.09%。在滿足用戶要求和保證安全的前提下,本項目取消了蒸汽轉換系統,簡化了系統,節省了安裝空間。

3.潤滑油處理系統采用組合式油箱。潤滑油處理系統采用組合式油箱,包括凈油箱和污油箱,減少了安裝空間,節省了設備和管道投資。

4.主蒸汽母管優化設計和主給水泵自主研發。主蒸汽母管布置在-4.5m,降低了土建支墩設計的難度和土建工程費用,有利于抗震。主給水泵是關系到核電廠安全性的重要設備,主給水泵堅持自主研發,采用國產設備。

5.加熱器布置和輔助車間設置優化。高低加分層集中布置在除氧間,有利于運行、檢修和維護。電氣、化學設備獨立布置在輔助車間,實現專業分區、功能化,有利于施工安裝和調試、運行管理。其它核電的設計中,部分化水系統(凝結水精處理系統、水汽取樣系統)的設備布置在主廠房內,其他設備布置在主廠房一側的毗屋內。由于受制于主廠房的整體布置,設備、管道較多,主廠房內的布置較為緊湊。在設備、管道安裝時需與其他系統的布置、安裝進行協調,避免碰撞;而且一旦化水設備出現問題,很難進行整體的檢修或更換。本工程設計中,化水各系統設備全部布置在主廠房一側的毗屋內,相對較為獨立,與其他系統的交集較少,且留有充分的檢修通道。這不但便于設備管道的布置安裝,節省施工工期;而且化水系統的集中布置也便于運行管理,提高了系統的安全可靠性。

6.吊物孔的設置優化。本項目采用19m×13m(247m2)的長方形吊物孔,在保證最大件起吊的前提下,優化了吊物孔的尺寸,并根據安裝吊裝的要求,優化了0m以下吊物孔的定位和尺寸。便于施工安裝期間的設備吊裝,并且增大了運轉層大平臺的面積,有利于安裝檢修時設備大部件的擺放。(其它工程為16m×17m的方形大吊物孔,272m2)

7.主廠房行車優化。汽機房行車的配置有兩種方案:采用一大一小兩臺橋式起重機錯層布置(450噸+90噸)、采用兩臺橋式起重機同層布置(2臺280噸)。發電機定子重526噸,汽機房行車如采用一大一小兩臺橋式起重機錯層布置的方案,以不考慮抬吊發電機定子為前提。可以采用液壓頂升方案來實現發電機定子的安裝就位(或采用廠區的超大型吊車直接吊裝到位)。最終選擇一大一小兩臺橋式起重機錯層布置方案,設備安裝、運行維護時起重機運行靈活。

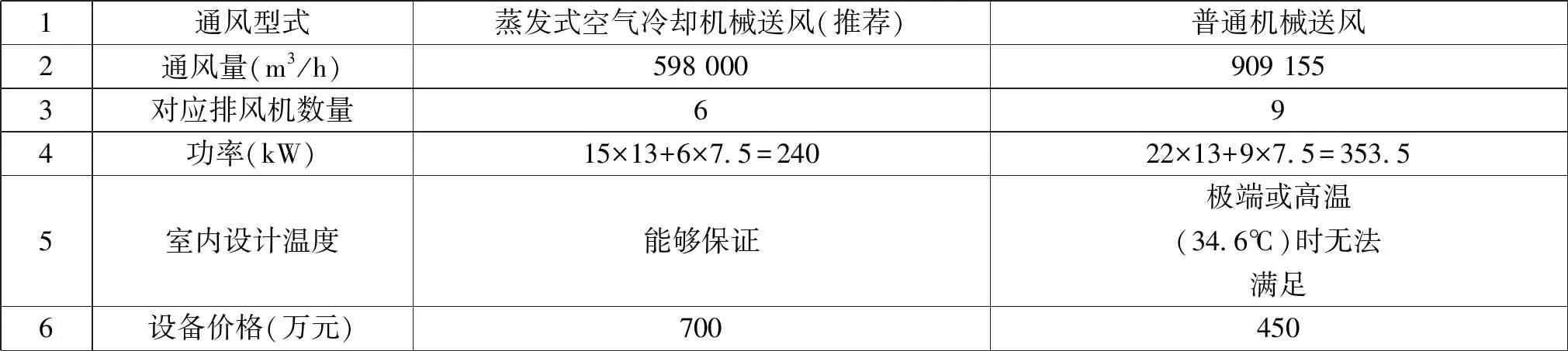

8.主廠房通風系統優化和主廠房地下層通風系統優化。汽機房地上部分通風采用蒸發式降溫百葉自然進風方案,在確保廠房的環境溫度和系統運行的安全可靠性條件下,設備一次投資減少了一千多萬元,而且節約了通風設備的廠房占地面積約550m2。通風形式對比如表1所示。

表1 通風形式對比

巴基斯坦卡拉奇夏季通風室外計算溫度34.6℃,極端最高溫度和相對濕度46℃/27%、36℃/100%。根據巴基斯坦卡拉奇核電站的氣象條件,對主廠房地下層通風系統進行了優化設計。通風形式對比如表2所示。

表2 通風形式對比

主廠房地下部分通風采用蒸發式空氣冷卻機械送風。盡管設備一次投資增加了,但是廠房的環境溫度得到了保證,有利于設備的安全可靠運行。

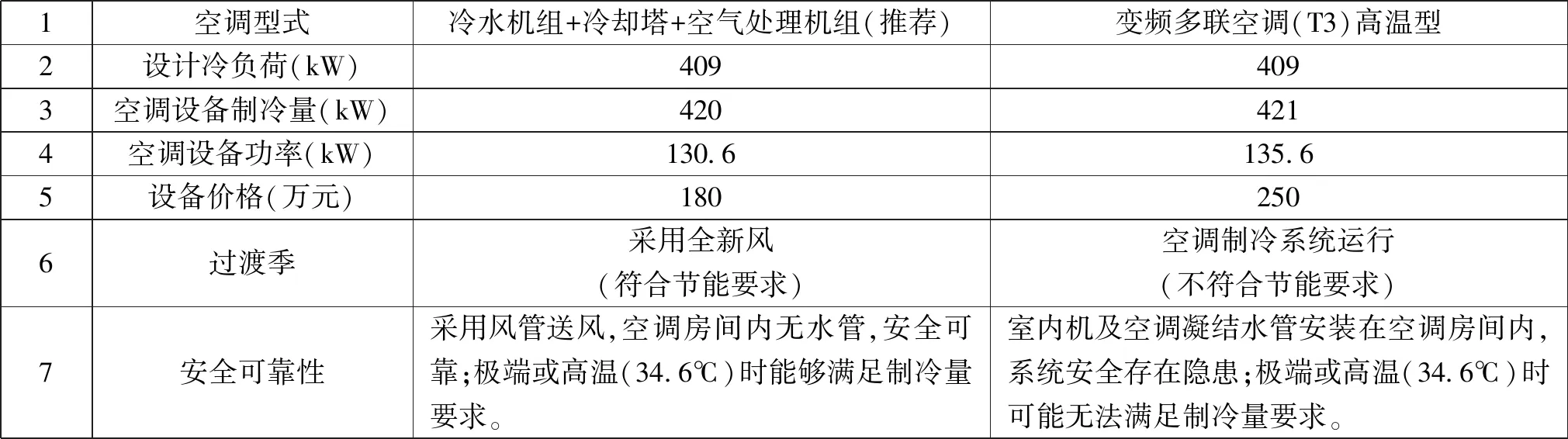

9.主廠房電氣廠房空調系統優化。主廠房電氣廠房空調系統采用冷水機組+冷卻塔+空氣處理機組方案,不僅設備一次投資減少了70萬元,而且廠房的環境溫度和系統運行的安全可靠性得到了保證。空調形式對比如表3所示。

表3 空調形式對比

(四)常規島電氣系統和控制系統優化設計。

1.發電機斷路器(GCB)設備自主研發。發電機出口斷路器(GCB)是關系到核電廠安全性的重要設備,鑒于工程的特殊性,國外采購渠道受阻。為打破壟斷,發電機出口斷路器堅持自主研發,采用國產設備。1,100MW級核電機組的GCB設備研發成功后,將打破ABB公司對世界大容量發電機組GCB的壟斷,不僅核電站可以選用,也適用于大型火力發電廠和水力發電廠。

2.發電機功率因素優化。在汽輪機技術規格書確定后,巴方提出由于巴基斯坦電網不穩定、波動大,因此要求發電機功率因素從0.9(滯后)調整為0.85(滯后),發電機組的視在功率由1,222MVA提高到1,294MVA。在不增加投資的情況下,滿足了巴方電網的需求,保證了機組的安全可靠性。

3.發電機勵磁系統優化。本工程項目發電機采用三機無刷勵磁系統。由于靜態勵磁系統勵磁電源取自發電機母線,在某些系統嚴重故障導致系統電壓波動較大的情況下不宜采用,故靜態勵磁系統不適合巴基斯坦500kV電網的現狀。而無刷勵磁系統的勵磁電源取自汽輪發電機的軸端獨立,勵磁電源相對獨立,勵磁系統工作可靠性高;無刷勵磁系統沒有滑環和碳刷,無碳粉污染,減少運行維護工作量并簡化了勵磁系統的接線;雖然增加了汽輪發電機組大軸長度,但通過優化設計汽機房的長度不僅沒有增加,還比福清5、6參考電站有所減少,實現了技術和效益的雙贏。

4.常規島DCS自主研發。巴基斯坦卡拉奇核電項目的主儀控系統,包括安全級儀控系統和非安全級儀控系統。為了執行“華龍一號”的設計自主化和設備制造本地化的核電發展原則,DCS產品須在國產品牌中選擇。考慮到國產品牌的成熟性及技術開發能力并結合工期要求,項目首先把電廠的安全性、穩定性和成熟性放在第一位,其次考慮先進性。因此,本工程安全級儀控系統采用模擬技術實現,非安全級儀控系統采用分布式控制系統(DCS)實現。

常規島控制系統屬于非安全級儀控系統,因此將采用DCS控制,并納入全廠統一采購的DCS控制系統,在主控室集中監控。項目選定的DCS選型方案為CNCS中核控制系統工程有限公司的國產化DCS控制系統,二次開發符合本工程要求的DCS控制系統。

選用國產DCS(TCS)產品,DCS常規島部分的采購費用,按IO點數粗略估算,與以往核電項目選用進口產品相比,采購費用大大降低(常規島IO點數占總DCS點數的比例均約為1/3),項目配合及溝通避免與外方接口,有利于提高工作效率,控制系統的性價比有了很大的提高。

國產DCS(TCS)產品在“華龍一號”項目上的成功應用,是TCS應用國產品牌的首個核電項目,打破了國外進口產品在此領域的壟斷,也是在核電廠最大范圍應用國產數字化控制系統的項目。這將極大地助推“華龍一號”向世界推廣,提升國產品牌的技術進步,從而使我國國產化控制系統產品在核電機組上的應用水平邁上一個新臺階。初步估算,可節省DCS投資約5,000萬元人民幣(兩臺機組)。

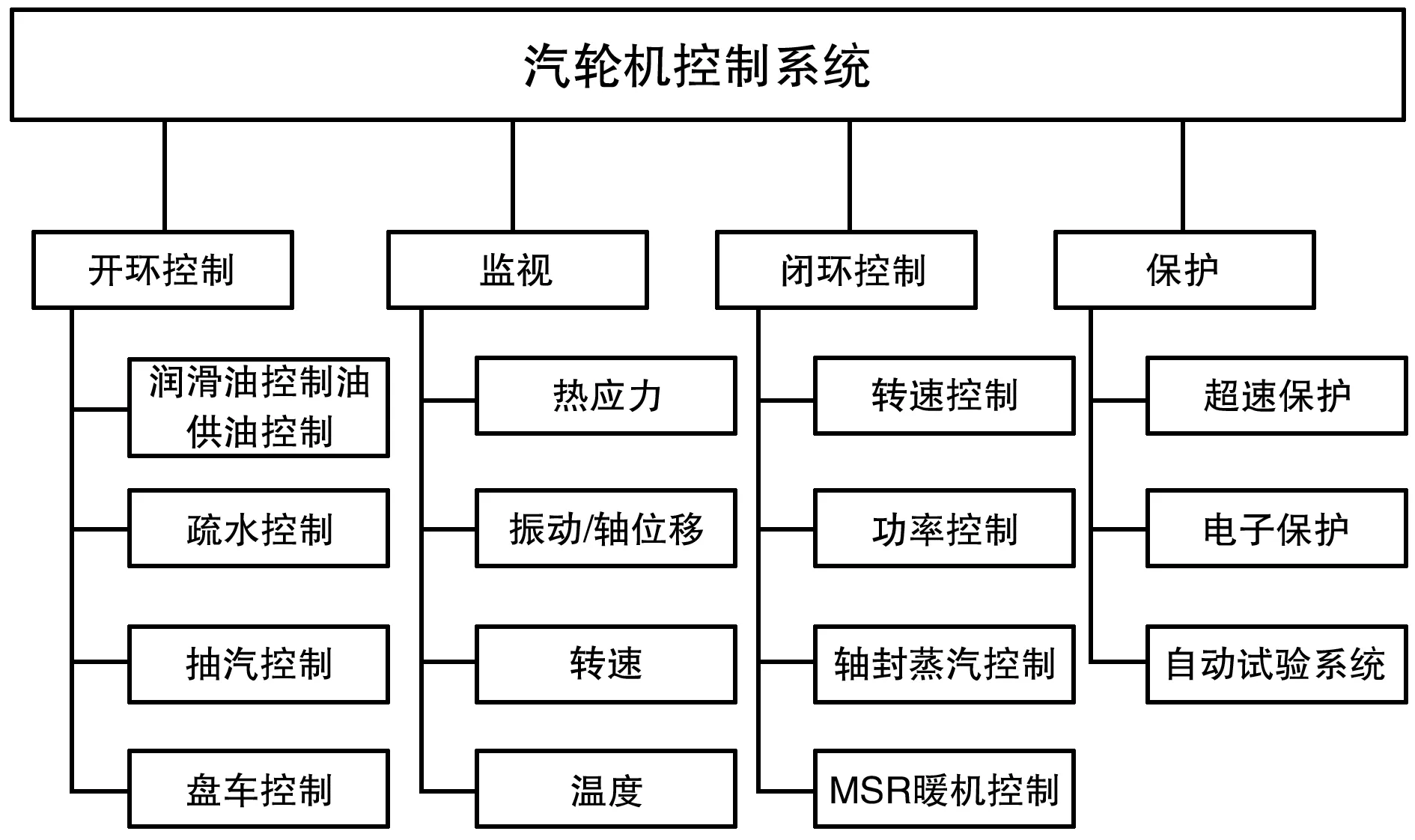

5.TCS自主研發。常規島汽輪發電機組及其輔助系統(TG包控制系統TCS)的任務是為用戶監視、操作、控制汽輪發電機組的正常啟動、運行、停機過程;保障汽輪發電機組的設備安全;記錄機組運行參數以及分析查找故障原因等提供一套完整的解決方案。

本工程TCS采用獨立的分布式控制系統DCS實現,隨TG包采購。根據汽輪機廠商的特點,隨供的TCS控制系統除實現汽機轉速控制、負荷控制、熱應力計算和控制、閥門在線試驗及汽機超速保護等功能之外,還包括汽機本體、發電機本體溫度檢測、盤車系統、潤滑油系統、低壓缸噴水系統、軸封系統、控制油系統、本體疏水系統、發電機氫油水系統等的全部監視、調節、控制、聯鎖和保護。TG包控制系統控制范圍如圖1所示。

圖1 TG包控制系統控制范圍

TG包供貨范圍內的設備由供貨商成套提供的控制系統進行控制,供貨商熟悉其工藝設備的運行原理,這有利于提高汽輪機控制的自動化程度,保證汽輪機運行的安全、可靠。另外,有利于減少TCS與DCS廠商之間的接口,簡化設計流程,提高工程的設計效率。

目前國內百萬級的核電廠,汽輪發電機組的控制系統均為國外產品。鑒于本工程的特殊選型要求,由TG包廠家(上海電氣電站集團)負責與國內控制系統廠商合作開發國產TCS控制系統。在集中控制室設置獨立的TCS操作員站,TG包的監控通過專用的TCS操作員站完成,以保證對汽輪發電機組及其輔助系統的控制。DCS與TCS之間的重要信號通過硬接線連接監視信息通過冗余通訊接口送至機組DCS。采用此控制模式,避免了首次應用“華龍一號”的國產TCS與DCS之間可能的通訊問題,保證了對各自系統控制的安全性與獨立性,又通過響應速度更快的硬接線保證了必要信號的安全性。

三、結語

通過對常規島主廠房總平面布置優化、常規島主廠房、常規島主要子項、設備、常規島電氣系統和控制系統進行優化設計,達到了工程優化設計的目的。核電項目常規島優化設計采取多方面的措施,達到提高安全可靠性、提高運行靈活性、提高發電出力、簡化系統、便于管理、節省施工安裝工期、降低占地面積、減小房間面積、主要設備國產化、降低工程造價、適應巴基斯坦當地情況的優化設計。

巴基斯坦核電項目采用的“華龍一號”三代核電技術,參考電站為福清5、6核電站,與在建的參考電站福清5、6核電站開工時間相差4個月。所以在此基礎上設計是關鍵,設計也是EPC總包工程的龍頭。因地制宜地做好優化設計工作為后期的土建施工安裝工作打下基礎,可以節省項目投資,縮短項目工期,為業主以及核電項目總承包方帶來更高經濟效益和社會效益。