雙進(jìn)雙出鋼球磨煤機(jī)變頻直驅(qū)高效傳動(dòng)鏈技術(shù)研究

上海電氣上重碾磨特裝設(shè)備有限公司 上海 200245

1 研究背景

雙進(jìn)雙出鋼球磨煤機(jī)是在單進(jìn)單出鋼球磨煤機(jī)基礎(chǔ)上發(fā)展起來(lái)的一種新型制粉設(shè)備,具有烘干、磨粉、選粉、送粉等功能,通常用于直吹式制粉系統(tǒng)。該磨煤機(jī)連續(xù)作業(yè)率高、維修率低、出力和細(xì)度穩(wěn)定、響應(yīng)迅速,適合碾磨各種硬度高、磨損性大、磨蝕性強(qiáng)的煤種,能夠碾磨出極細(xì)的煤粉,被廣泛應(yīng)用于國(guó)內(nèi)大型火力發(fā)電廠[1]。

雙進(jìn)雙出鋼球磨煤機(jī)雖有很多優(yōu)點(diǎn),但受碾磨機(jī)理所限,在碾磨原煤過(guò)程中,鋼球與鋼球及鋼球與襯板之間的無(wú)用功產(chǎn)生頻繁,電耗較高。據(jù)統(tǒng)計(jì),配備雙進(jìn)雙出鋼球磨煤機(jī)的300 MW、600 MW火力發(fā)電機(jī)組,磨煤機(jī)耗電量占廠用電量的20%~30%。

目前,在火電行業(yè)產(chǎn)能過(guò)剩、競(jìng)爭(zhēng)激烈、對(duì)發(fā)電成本極為敏感的大環(huán)境下,優(yōu)化磨煤機(jī)運(yùn)行方式、降低電耗顯得尤為重要。經(jīng)過(guò)近幾年的深入研究,發(fā)現(xiàn)通過(guò)優(yōu)化傳動(dòng)系統(tǒng)、改變筒體轉(zhuǎn)速來(lái)滿足鍋爐的負(fù)荷變化要求,將會(huì)產(chǎn)生非常可觀的節(jié)能效益[2]。

2 碾磨原理

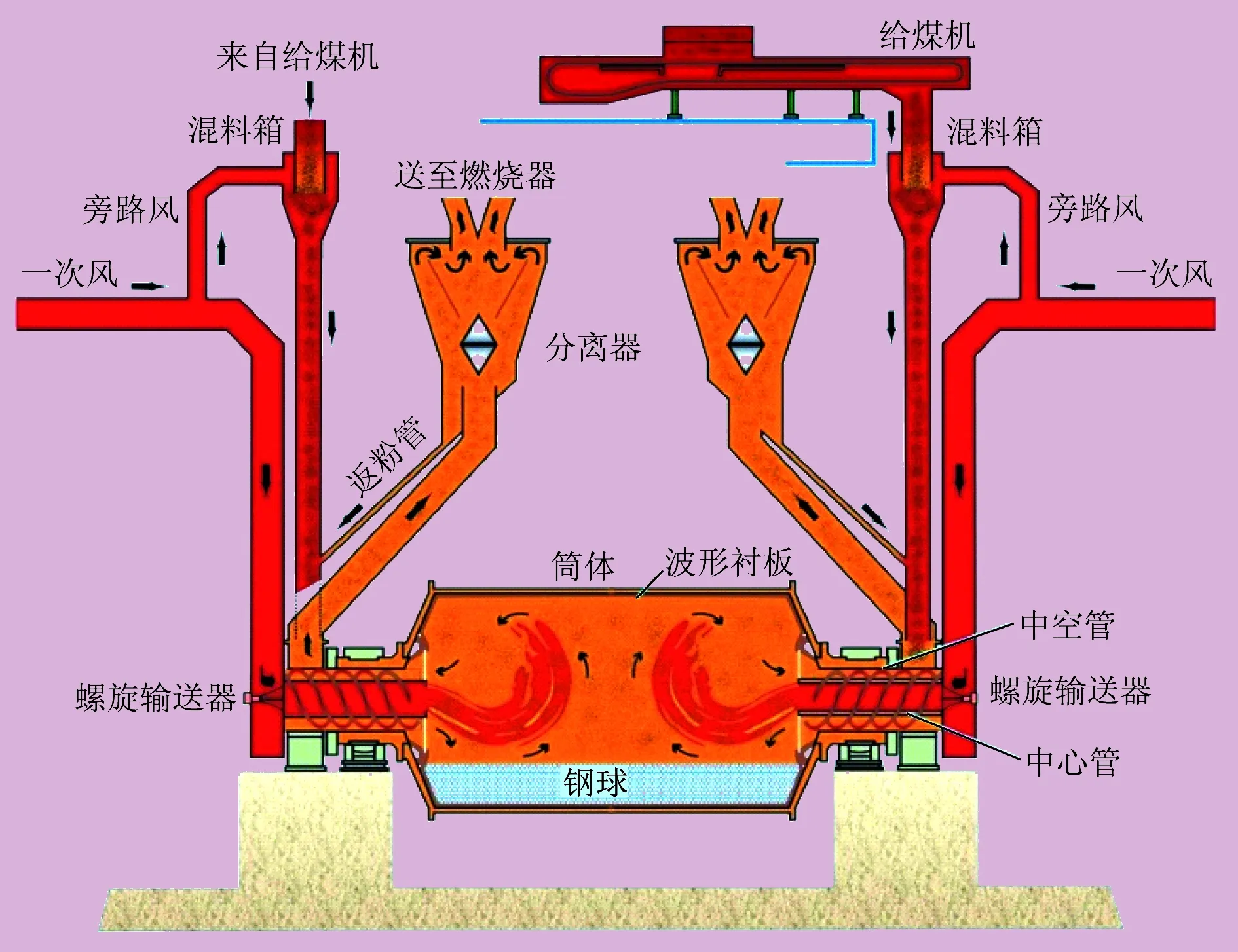

如圖1所示,原煤通過(guò)給煤機(jī)從料斗內(nèi)卸下,落入混煤箱內(nèi),經(jīng)旁路風(fēng)預(yù)烘干后,由螺旋輸送器推入磨煤機(jī)筒體內(nèi)。筒體內(nèi)裝有波形襯板和一定數(shù)量的碾磨介質(zhì)鋼球,通過(guò)筒體的旋轉(zhuǎn)運(yùn)動(dòng)將鋼球提升到一定高度,在鋼球拋落和滑落過(guò)程中將原煤碾磨成煤粉。

熱的一次風(fēng)通過(guò)螺旋輸送器內(nèi)的中心管進(jìn)入筒體內(nèi),將煤干燥后,按原煤進(jìn)入磨煤機(jī)的相反方向經(jīng)中心管與中空管之間的環(huán)形通道將煤粉帶出磨煤機(jī)筒體,與旁路風(fēng)混合后進(jìn)入分離器。煤粉經(jīng)過(guò)分離器分選后,從分離器出口輸送至燃燒器,然后噴進(jìn)鍋爐內(nèi)進(jìn)行燃燒。

圖1 雙進(jìn)雙出鋼球磨煤機(jī)碾磨原理

3 碾磨空耗原因分析

3.1 過(guò)高裝球量導(dǎo)致長(zhǎng)期運(yùn)行空耗嚴(yán)重

磨煤機(jī)的出力需要隨電廠負(fù)荷的變化而調(diào)整,為保證磨煤機(jī)適應(yīng)各種發(fā)電負(fù)荷的變化,每臺(tái)磨煤機(jī)的裝球量就高不就低,由此來(lái)滿足運(yùn)行階段的最大出力要求。因此,在長(zhǎng)時(shí)間的運(yùn)行周期內(nèi),磨煤機(jī)碾磨能力過(guò)剩,從而引起主電機(jī)功率的空耗[3]。

3.2 筒體轉(zhuǎn)速固定導(dǎo)致運(yùn)行未處于最佳效率點(diǎn)

對(duì)于鋼球磨煤機(jī)而言,筒體的轉(zhuǎn)速一般設(shè)定為75%臨界轉(zhuǎn)速[4]。在該轉(zhuǎn)速下,筒體內(nèi)鋼球成滑落和拋落的混合狀態(tài),拋落的鋼球用于撞擊破碎物料,滑落的鋼球用于鋼球間相互擠壓、摩擦碾磨物料。經(jīng)實(shí)際生產(chǎn)和研究發(fā)現(xiàn),碾磨物料及出料粒度要求變化,對(duì)磨煤機(jī)內(nèi)鋼球滑落和拋落數(shù)量的比例要求會(huì)發(fā)生相應(yīng)變化,即磨煤機(jī)在碾磨不同物料時(shí)采用固定轉(zhuǎn)速運(yùn)行是不合理的。因此,絕大部分磨煤機(jī)在運(yùn)行時(shí)都未處于碾磨效率最佳點(diǎn),從而導(dǎo)致磨煤電耗大[5]。

3.3 驅(qū)動(dòng)電機(jī)運(yùn)行功率遠(yuǎn)低于額定值

雙進(jìn)雙出鋼球磨煤機(jī)在選型設(shè)計(jì)時(shí),通常在保證鍋爐最大連續(xù)蒸發(fā)量的燃煤工況下預(yù)留15%的出力裕量。由于當(dāng)前大部分運(yùn)行燃煤機(jī)組負(fù)荷率只能達(dá)到額定負(fù)荷的70%左右,因此導(dǎo)致磨煤機(jī)負(fù)荷率遠(yuǎn)低于設(shè)計(jì)值,驅(qū)動(dòng)電機(jī)的運(yùn)行功率為額定功率的60%~70%。在低功率段,電機(jī)效率下降更多[6]。

4 制粉節(jié)能方法及可行性分析

4.1 變速運(yùn)行

磨煤機(jī)的定速運(yùn)行是造成不經(jīng)濟(jì)運(yùn)行的關(guān)鍵因素,可以采用變速運(yùn)行來(lái)提高經(jīng)濟(jì)效益。

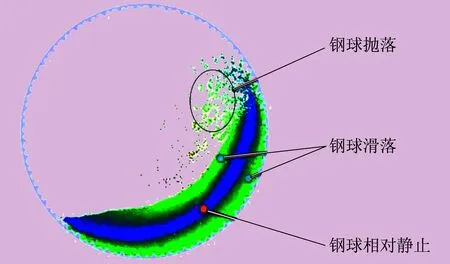

筆者對(duì)鋼球磨煤機(jī)筒體在不同轉(zhuǎn)速下的鋼球運(yùn)行狀態(tài)[7]進(jìn)行分析。如圖2所示,鋼球運(yùn)行狀態(tài)分為三種:① 鋼球拋落狀態(tài),鋼球被襯板提升后呈拋落狀態(tài),具有對(duì)物料破碎作用,拋落鋼球的數(shù)量比例較高,易造成球與球之間的直接碰撞,導(dǎo)致能量空耗;② 鋼球滑落狀態(tài),鋼球被襯板提升后呈滑落狀態(tài),鋼球與原煤之間相互碾磨產(chǎn)生煤粉,是磨制合格煤粉的主要來(lái)源,這部分比例越高,磨煤機(jī)的效率就越高;③ 鋼球相對(duì)靜止?fàn)顟B(tài),這部分鋼球幾乎不參與碾磨,數(shù)量占比越低,磨煤機(jī)效率就越高。

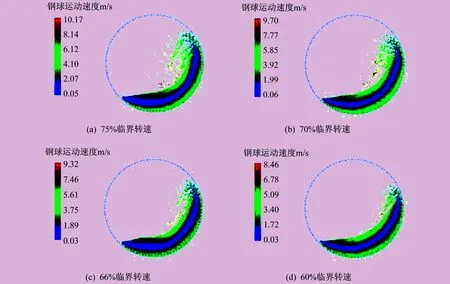

如圖3所示,磨煤機(jī)筒體轉(zhuǎn)速分別按照60%、66%、70%和75%臨界轉(zhuǎn)速進(jìn)行仿真,發(fā)現(xiàn)在轉(zhuǎn)速降低過(guò)程中,拋落鋼球數(shù)量呈減少趨勢(shì),滑落鋼球數(shù)量呈增加趨勢(shì),相對(duì)靜止鋼球數(shù)量呈減少趨勢(shì)。

由仿真可以看出,在磨煤機(jī)轉(zhuǎn)速降低過(guò)程中,筒體內(nèi)鋼球仍呈拋落、滑落和相對(duì)靜止的混合狀態(tài),不存在速度降低、無(wú)法帶球現(xiàn)象。同時(shí),由于滑落鋼球數(shù)量增加,提高了磨制細(xì)粉能力,有利于提高鍋爐燃燒效率。

圖2 磨煤機(jī)筒體鋼球狀態(tài)分布

磨煤機(jī)功率PM為:

(1)

式中:n為磨煤機(jī)轉(zhuǎn)速;ηdr為磨煤機(jī)傳動(dòng)裝置效率;ηMot為主電機(jī)效率;D為筒體內(nèi)徑;L為筒體長(zhǎng)度;ρb為鋼球堆積密度;φ為鋼球裝載因數(shù);κap為護(hù)甲形狀因數(shù);κful為燃料、裝載綜合修正因數(shù);S為筒體壁厚[8-9]。

由式(1)可以看出,在其它參數(shù)固定的情況下,磨煤機(jī)轉(zhuǎn)速與功率損耗成正比。

圖3 磨煤機(jī)筒體鋼球狀態(tài)仿真

磨煤機(jī)轉(zhuǎn)速由變頻裝置控制,可隨時(shí)調(diào)整磨煤機(jī)轉(zhuǎn)速,找到最佳旋轉(zhuǎn)速度,即最佳碾磨出力點(diǎn),從而提升磨煤機(jī)的碾磨效率。

因碾磨粒度較大、難于破碎的物料而要求磨煤機(jī)破碎能力較高時(shí),宜設(shè)定稍高轉(zhuǎn)速。在磨制粒度較小、容易破碎的物料時(shí),磨煤機(jī)轉(zhuǎn)速可適當(dāng)調(diào)低。

對(duì)于磨煤機(jī)而言,筒體轉(zhuǎn)速與電機(jī)功率成正比,轉(zhuǎn)速降低意味著損耗功率降低。磨煤機(jī)具備調(diào)速功能后,在碾磨能力過(guò)剩時(shí),可通過(guò)降低磨煤機(jī)轉(zhuǎn)速來(lái)降低主電機(jī)功率的空耗。通過(guò)仿真確認(rèn),電廠應(yīng)用的雙進(jìn)雙出鋼球磨煤機(jī)可長(zhǎng)期降速10%~20%運(yùn)行,進(jìn)而減小大量能耗。

4.2 傳動(dòng)鏈優(yōu)化

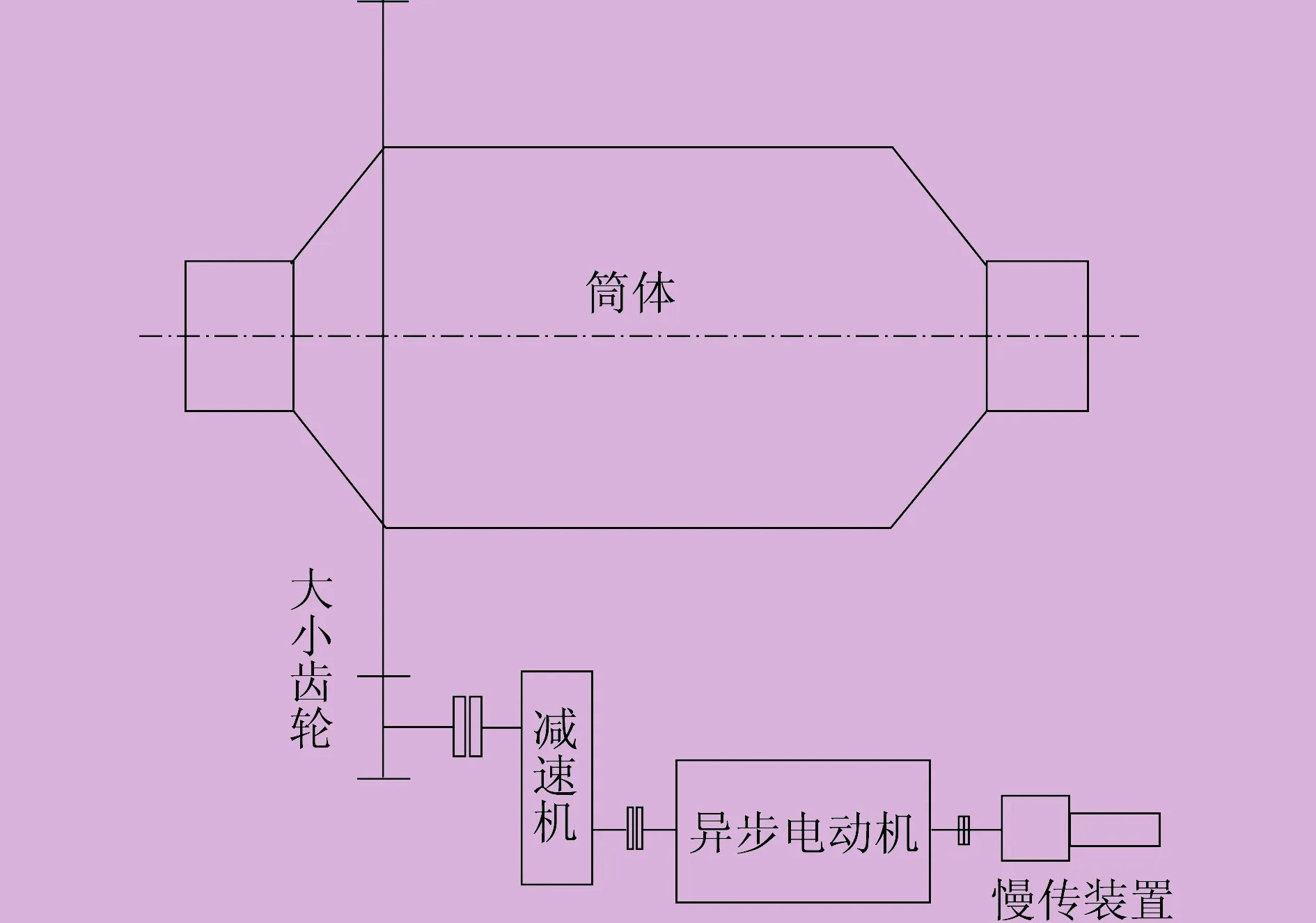

磨煤機(jī)傳動(dòng)鏈如圖4所示,由異步電動(dòng)機(jī)帶動(dòng)減速機(jī)及大小齒輪,進(jìn)而帶動(dòng)筒體旋轉(zhuǎn)。

傳動(dòng)鏈的優(yōu)化從兩個(gè)方面著手:采用更高效且靈活可調(diào)的驅(qū)動(dòng)設(shè)備,縮短傳動(dòng)鏈。

磨煤機(jī)增加變頻器進(jìn)行調(diào)速運(yùn)行后,可配合鍋爐系統(tǒng)靈活調(diào)峰,通過(guò)調(diào)速尋找最佳效率點(diǎn),提高制粉效率。啟動(dòng)時(shí)實(shí)現(xiàn)低轉(zhuǎn)速軟啟動(dòng),對(duì)電網(wǎng)及磨煤機(jī)傳動(dòng)系統(tǒng)的沖擊減小,有效延長(zhǎng)傳動(dòng)設(shè)備的壽命[10]。

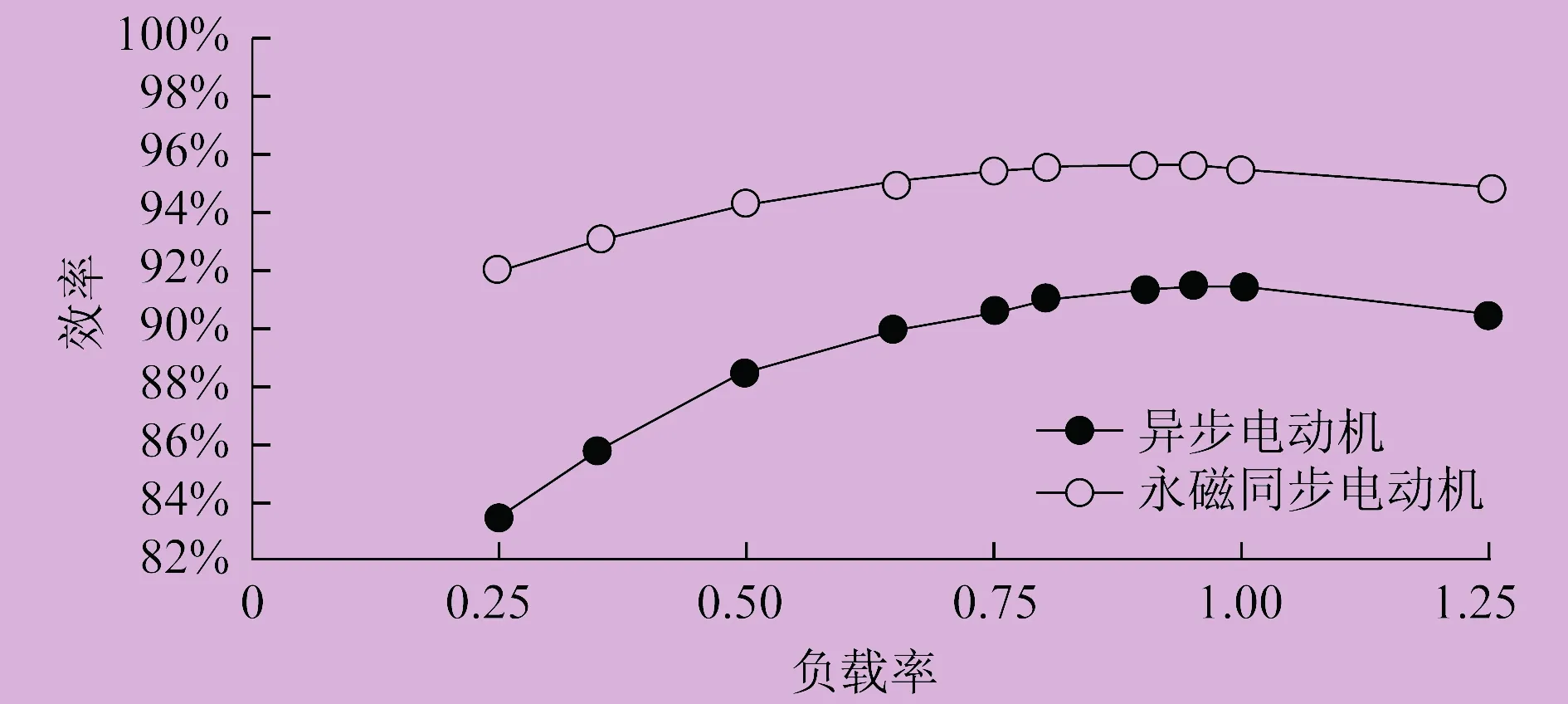

永磁同步電動(dòng)機(jī)的效率和功率因數(shù)相比異步電動(dòng)機(jī)高出很多,同時(shí)永磁同步電動(dòng)機(jī)無(wú)論在低負(fù)載率還是在高負(fù)載率下都可保持高效率,而異步電動(dòng)機(jī)在低負(fù)載率下效率下降很快。由圖5可知,在60%~70%負(fù)載率段,永磁同步電動(dòng)機(jī)的傳動(dòng)效率比異步電動(dòng)機(jī)高約5個(gè)百分點(diǎn)[11]。

圖4 磨煤機(jī)傳動(dòng)鏈

圖5 永磁同步電動(dòng)機(jī)與異步電動(dòng)機(jī)效率曲線

可見(jiàn),以永磁同步電動(dòng)機(jī)代替異步電動(dòng)機(jī),可帶來(lái)更高的經(jīng)濟(jì)效益。

磨煤機(jī)通常采用兩級(jí)平行軸齒輪傳動(dòng)減速機(jī),速比為6~8,傳動(dòng)效率約為95%。在運(yùn)行維護(hù)過(guò)程中,減速機(jī)運(yùn)行維護(hù)工作量大,運(yùn)行成本高。如去除減速機(jī),采用永磁同步電動(dòng)機(jī)直接帶動(dòng)大小齒輪,則可以省去減速機(jī)的大量維護(hù)工作,避免冷卻水及潤(rùn)滑油的損耗,并可以減小減速機(jī)的傳動(dòng)損耗。

5 典型應(yīng)用案例及經(jīng)濟(jì)效益分析

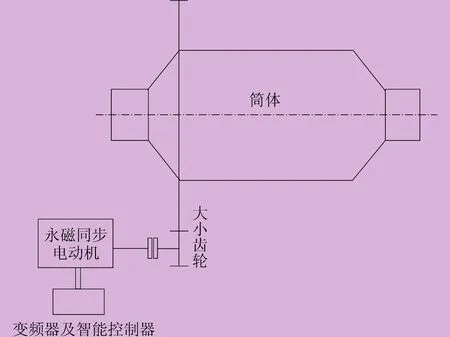

基于以上分析,山西趙莊鑫光電廠在雙進(jìn)雙出鋼球磨煤機(jī)中采用變頻直驅(qū)高效傳動(dòng)鏈,如圖6所示。

這一傳動(dòng)鏈采用變頻電機(jī)直接驅(qū)動(dòng)大小齒輪,去除減速機(jī)和慢傳裝置。智能控制器在磨煤機(jī)運(yùn)行過(guò)程中可以根據(jù)各工況的變化自動(dòng)控制轉(zhuǎn)速,使磨煤機(jī)維持在最佳效率點(diǎn)運(yùn)行。

采用高效傳動(dòng)鏈的磨煤機(jī),相比于傳統(tǒng)磨煤機(jī),具備以下優(yōu)點(diǎn)。

圖6 磨煤機(jī)變頻直驅(qū)高效傳動(dòng)鏈

(1) 通過(guò)調(diào)速,可配合鍋爐系統(tǒng)靈活調(diào)峰,并找到最佳效率點(diǎn),以達(dá)到節(jié)能降耗的目的,為磨煤機(jī)精細(xì)化運(yùn)行打下基礎(chǔ)。

(2) 磨煤機(jī)啟動(dòng)時(shí)實(shí)現(xiàn)低轉(zhuǎn)速軟啟動(dòng),對(duì)電網(wǎng)及磨煤機(jī)傳動(dòng)系統(tǒng)的沖擊變小,可有效延長(zhǎng)傳動(dòng)設(shè)備的壽命。

(3) 轉(zhuǎn)速降低有效減小了襯板及鋼球的磨損,延長(zhǎng)使用壽命。

(4) 目前,磨煤機(jī)的傳動(dòng)鏈大多由大功率異步電動(dòng)機(jī)加減速機(jī)組成,減速機(jī)的存在使傳動(dòng)鏈效率較低,且維護(hù)煩瑣。采用變頻直驅(qū)高效傳動(dòng)鏈,由變頻電機(jī)直接驅(qū)動(dòng)磨煤機(jī),傳動(dòng)系統(tǒng)的機(jī)械結(jié)構(gòu)變得簡(jiǎn)單,既減輕了電廠的日常維護(hù)工作,又提高了設(shè)備效率,系統(tǒng)的可靠性也大為提高[12]。

以山西趙莊鑫光電廠項(xiàng)目為例,該項(xiàng)目制粉系統(tǒng)選用十臺(tái)MGS4760型雙進(jìn)雙出鋼球磨煤機(jī),全部采用變頻直驅(qū)高效傳動(dòng)鏈,主電機(jī)裝機(jī)功率為2 200 kW,十臺(tái)磨煤機(jī)裝機(jī)總功率為22 000 kW。

傳統(tǒng)磨煤機(jī)傳動(dòng)鏈的傳動(dòng)效率為0.838,高效傳動(dòng)鏈的傳動(dòng)效率為0.922,傳動(dòng)效率提升約10%。考慮到疊加調(diào)速運(yùn)行能夠產(chǎn)生的節(jié)能貢獻(xiàn)為10%~20%,因此采用高效傳動(dòng)鏈的雙進(jìn)雙出鋼球磨煤機(jī)整體節(jié)能率為20%~30%。在計(jì)算經(jīng)濟(jì)效益時(shí)取低位數(shù)20%計(jì)算,運(yùn)行后,年節(jié)約電費(fèi)約500萬(wàn)元。

經(jīng)測(cè)算,傳統(tǒng)方案單臺(tái)磨煤機(jī)裝機(jī)成本為120萬(wàn)元,高效傳動(dòng)鏈方案單臺(tái)磨煤機(jī)裝機(jī)成本為263萬(wàn)元,裝機(jī)初期每臺(tái)高效磨煤機(jī)增加投入143萬(wàn)元,十臺(tái)高效磨煤機(jī)共計(jì)增加投入1 430萬(wàn)元。

可見(jiàn),機(jī)組運(yùn)行2.86 a即可收回增加的投資成本,收回成本后每年會(huì)有近500萬(wàn)元的節(jié)能收益。

6 結(jié)束語(yǔ)

雙進(jìn)雙出鋼球磨煤機(jī)變頻直驅(qū)高效傳動(dòng)鏈技術(shù)的研究應(yīng)用,不但可以取得較大的節(jié)能降耗效果,而且可以實(shí)現(xiàn)磨煤機(jī)的智能化運(yùn)行,以滿足深度調(diào)峰需求,有利于提高設(shè)備的運(yùn)行穩(wěn)定性,延長(zhǎng)使用壽命。