飛輪儲能系統容量分析與設計

皮振宏,戴興建,魏殿舉,徐 旸

(1清華大學工程物理系,北京 100084;2中石化中原石油工程有限公司,河南 濮陽 457001)

抽水儲能、壓縮空氣儲能以及電化學儲能等技 術能夠實現傳統剛性電力系統的柔性調節,解決高比例新能源接入引起電網穩定性問題,保障高敏感負荷供電質量[1-2]。電力系統要求儲能裝備具備大容量、高效率、高可靠和長壽命等特點。飛輪儲能是將能量儲存在高速旋轉的飛輪轉子中,并實現電能與動能的雙向轉換。如圖1所示,飛輪儲能系統由高速轉子、支承飛輪及電機轉子的軸承、高速電動/發電機、充放電控制系統以及輔助設備等組成。它具有效率高、功率大、響應快、壽命長、維護簡單、環境特性友好等特點,已經在航天、電動車輛、不間斷電源、電網調頻、新能源并網調控等多個領域得到應用[3-8]。

在中低速飛輪儲能系統中,主要采用高強度鋼合金飛輪轉子,比如德國Piller公司的Powerbridge系列3 MW/60 MJ電勵磁電機飛輪儲能系統,結合柴油發電機組,實現重要場合高可靠不間斷供電保障[9]。清華大學與中原石油工程公司聯合開發的1 MW/60 MJ飛輪儲能系統,應用于石油鉆機動力調峰和能量回收[10]。

在高速飛輪儲能系統中,采用中小型復合材料飛輪轉子[11-12]。美國Beacon Power公司研發的高速碳纖維復合材料飛輪儲能單機,轉速16000 r/min,功率160 kW,儲能量達108 MJ[13]。

航天飛輪儲能系統的功率需求約為1~50 kW,動態UPS系統的單機功率為100~3000 kW,通過數百臺飛輪儲能單機并聯,可以實現10~100 MW的飛輪儲能陣列,應用于電網。10 kW?h以下的儲能量對于車輛混合動力系統、動態UPS發電系統、電能質量調控系統是基本滿足的,而對于電網系統應用,則應發展到10~100 kW?h[14],本文討論飛輪儲能系統的能量、功率參數特性,并提出儲能100 kW?h飛輪方案設計。

1 飛輪儲能容量分析

1.1 儲能容量

圖1 飛輪儲能系統結構示意圖Fig.1 Schematic diagram of flywheel energy storage system

飛輪儲能的容量是指其能量和功率兩個技術指標。能量反映了飛輪存儲的總動能,功率則與飛輪電機的電動/發電功率和負載相關。提高飛輪轉子的轉動慣量和轉速均能提高飛輪的能量,轉動慣量可以通過飛輪形狀設計優化和增加質量得到提高,提高轉速主要受到材料旋轉強度的限制。中低速飛輪單機采用合金鋼飛輪轉子,工作轉速在3000~8000 r/min之間,可以大型化來增加可用能量;目前中低速飛輪單機的功率在250~3000 kW之間,能量可達10~60 MJ[10]。

高速飛輪單機多采用高強度碳纖維玻璃纖維等復合材料轉子,工作轉速通常在15000 r/min以上,國際先進飛輪儲能單機可達52000 r/min,而高性能復合材料因其工藝復雜度和價格限制多用于中小型飛輪;當前高速飛輪儲能單機的功率為100~333 kW,儲能量達到2~90 MJ[12]。

當前,以UPS或車載飛輪、軌道交通的飛輪儲能,充放電周期不超過2 min,具備高功率短時間特性,即使是用于電網調頻的Beacon公司的飛輪儲能系統,以額定功率發電能力為15 min。將飛輪單機組成并聯陣列可以大大提升其儲能量,可包含200~1000個單機裝置。

1.2 功率容量

飛輪儲能系統為實現快速充電、放電,采用較大功率電機驅動飛輪或降速發電。受高轉速軸承、高真空運行條件以及高速電機轉子強度限制,當前飛輪儲能應用的高速電機功率不超過500 kW。德國Piller公司3 MW系統和清華大學/中原石油工程1 MW飛輪儲能系統均為較低轉速,飛輪電機運行在充氦氣的密封殼體內。

針對電力系統較大規模應用,工程應用中100 kW?h級飛輪儲能系統單機可配置電機功率100~400kW,考慮到軸承、軸系動力學、變流器工作頻率因素,最高工作轉速可設置為6000、9000、15000 r/min三種情形,滿足1 h~15 min用途。電機轉速越高則功率參數應降低,以降低電機轉子熱失控風險。

2 100 kW?h級飛輪材料結構方案設計

2.1 100 kW?h合金鋼實心圓盤飛輪設計

2.1.1 飛輪轉速6000 r/min

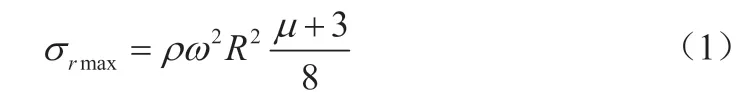

考慮到軸承、高速大功率電機技術約束,設定最高工作轉速6000 r/min。合金鋼實心圓盤的最大應力解析解為

式中,σrmax為飛輪中部最大應力;ρ為材料密度;μ為材料泊松比;ω為飛輪旋轉角速度;R為飛輪半徑。

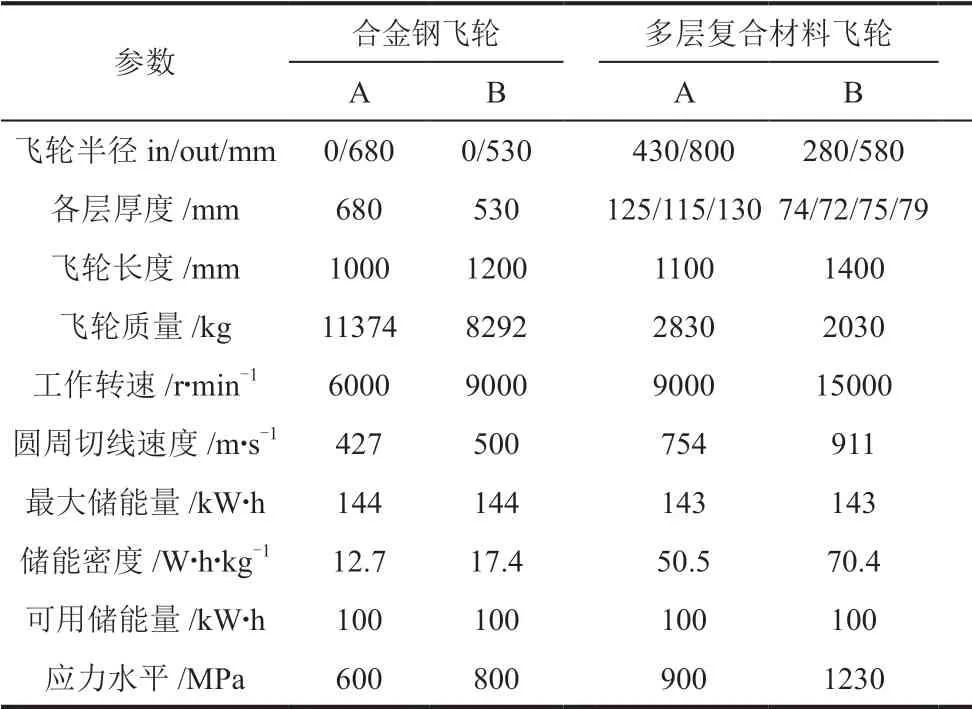

飛輪為實心圓盤狀,飛輪轉速6000 r/min時,假定材料許用應力為600 MPa,據式(1)計算得到飛輪外徑為684 mm,對應外側最高轉速不超過430 m/s,因此飛輪直徑設計為1360 mm。如可用能量100 kW?h,按放電深度0.75計算,6000 r/min時應實現總儲能140 kW?h以上。

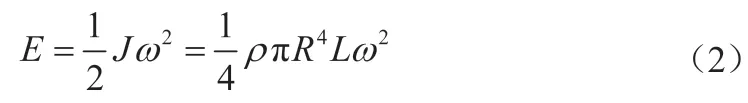

長度1000 mm,外徑1360 mm的鋼飛輪,質量11374 kg,轉動慣量2630 kg?m2,飛輪儲能量:

式中,E為飛輪能量;J為飛輪轉動慣量;ω為飛輪旋轉角速度;R為飛輪半徑;L為飛輪長度。

工作轉速6000 r/min時儲能量E=144 kW?h,能量密度12.7 W?h/kg,可滿足可用能量100 kW?h。

2.1.2 飛輪轉速9000 r/min

金屬飛輪在9000 r/min高速運行,假定飛輪材料滿足800 MPa許用強度,計算得到飛輪外徑為1060 mm,響應外側最高轉速不超過500m/s,

長度1000 mm,直徑1060 mm的鋼飛輪,質量6910 kg,轉動慣量970 kg?m2,在9000 r/min時的儲能量為120 kW?h。為達到140 kW?h以上,飛輪長度應為1200 mm,質量為8292 kg,慣量為1164 kg?m2,能量密度為17.4W?h/kg。

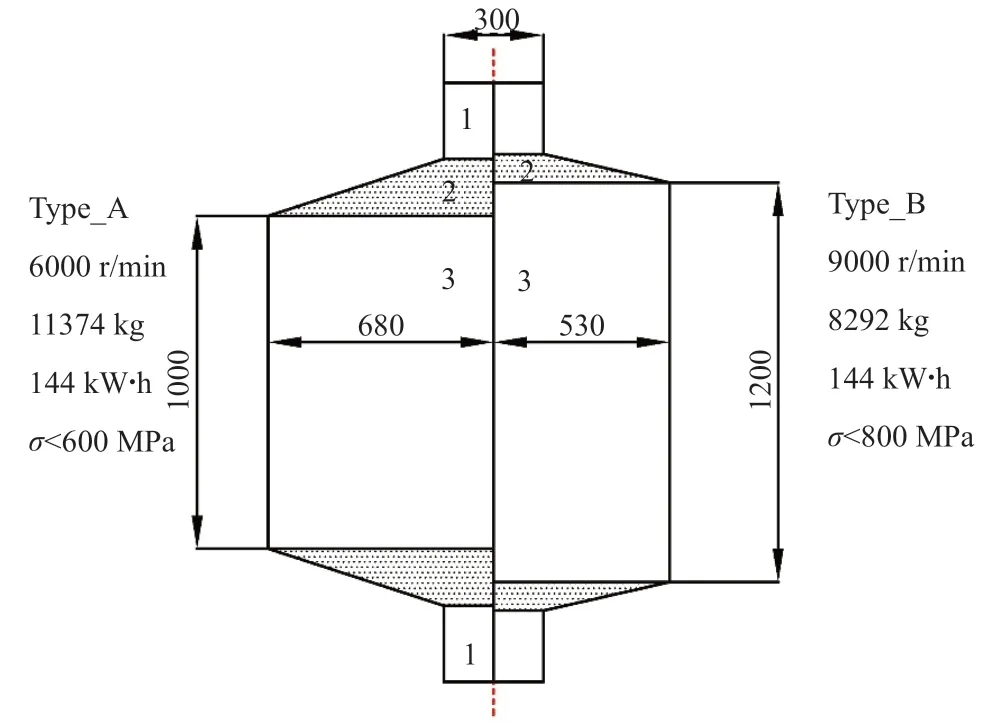

以上兩種方案(如圖2所示),飛輪重達8300~11400 kg,結構尺寸達到米級,重量級為10噸,對鍛壓、熱處理提出了很高的要求。合金鋼鍛件要達到600~800 MPa的許用應力水平,而且鍛件芯部是強度最難控制的部分,但又是應力最高的部位。合金材料的屈服強度要超過許用應力的1.4倍以上,因此需要制造屈服強度大于850~1100 MPa的大型鍛件。

為降低制造難度,可以將飛輪沿軸向分解為多個薄圓盤,為鍛造和熱處理提供方便,但這需要新的聯接多個圓盤的結構設計。需要提出的是,將圓盤中心開孔,采用軸聯接的方式會大幅度提高結構的應力水平,必然顯著降低飛輪的邊緣可用線速度。

2.2 100 kW?h復合材料飛輪設計

2.2.1 輪緣分層強度設計

圖2 合金鋼飛輪結構方案Fig.2 Structure of alloy steel flywheel

碳纖維等復合材料具備更高的抗拉強度,多層空心圓柱結構使飛輪質量集中于外側,獲得更高的轉動慣量和儲能量。Furukawa Electric公司于2015年設計了一種直徑2 m的大型碳纖維復合材料飛輪,運行速度6000 r/min,提供100 kW?h可用儲能量和300 kW的輸出功率[15]。

根據100 kW?h可用儲能量要求,按放電深度0.75計算,應實現總儲能140 kW?h,因此設計兩種飛輪結構尺寸如下。

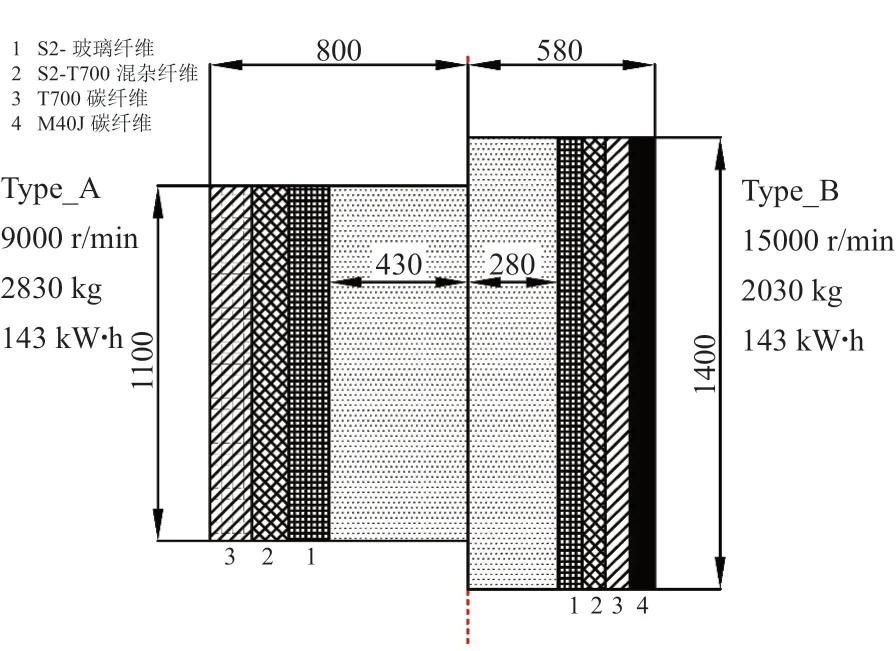

9000 r/min飛輪:外半徑800 mm,內半徑430 mm,高度1100 mm,飛輪質量2830 kg,轉動慣量1166 kg?m2,在9000 r/min時的最大儲能量E=143 kW?h。

15000 r/min飛輪:外半徑580 mm,內半徑280 mm,高度1400 mm,飛輪質量2030 kg,轉動慣量420 kg?m2,在15000 r/min時的最大儲能量E=143 kW?h。

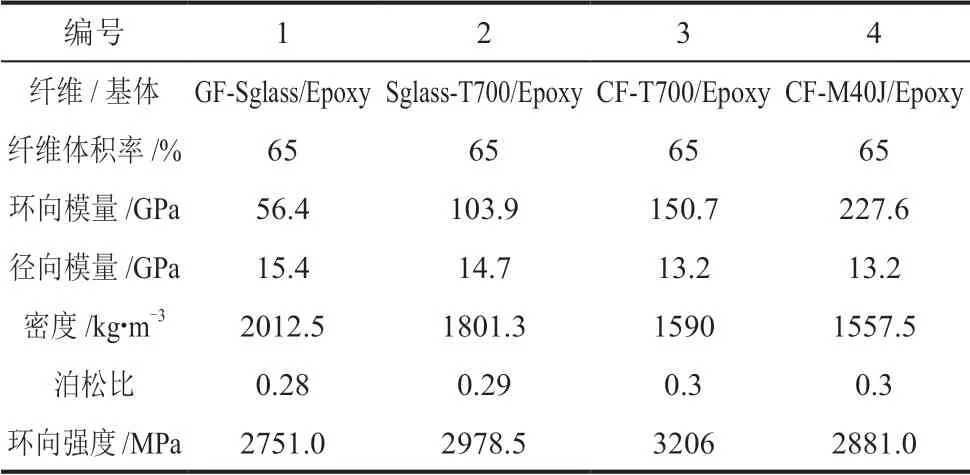

采用3層或4層復合材料纏繞設計,層內均勻,按照材料強度和變形約束由內到外彈性模量遞增,分別采用S2玻璃纖維、T700/S2玻璃纖維各50%混雜、T700碳纖維、M40J碳纖維,纖維體積比為0.65,材料屬性如表1所示。

2.2.2 不同分層尺寸下飛輪強度計算校核

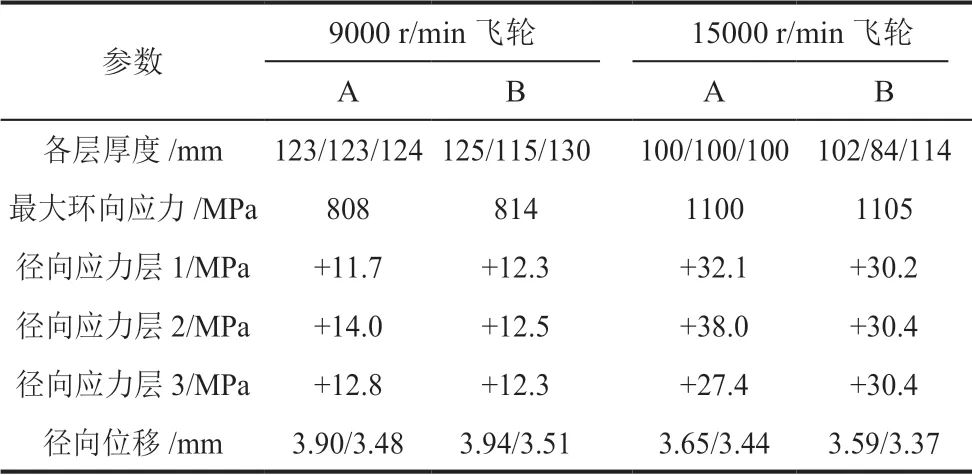

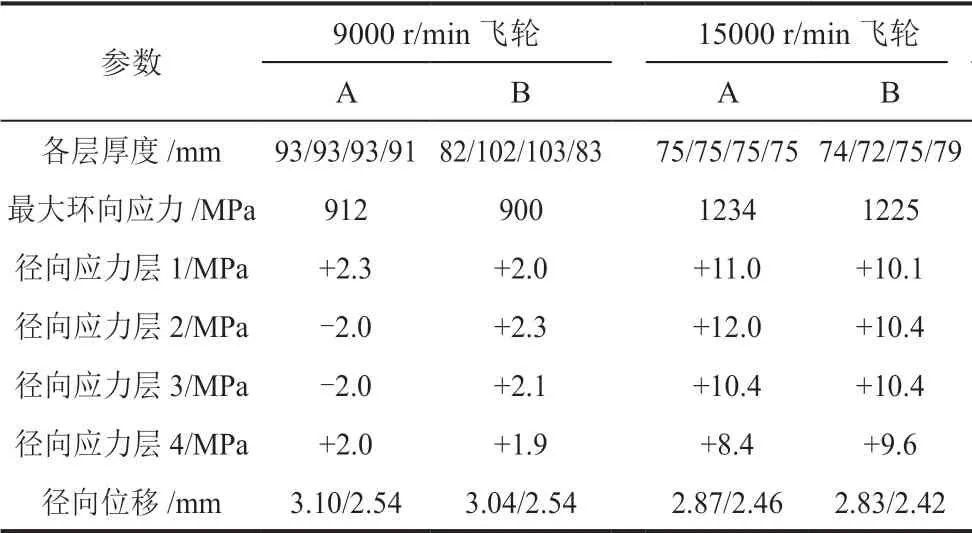

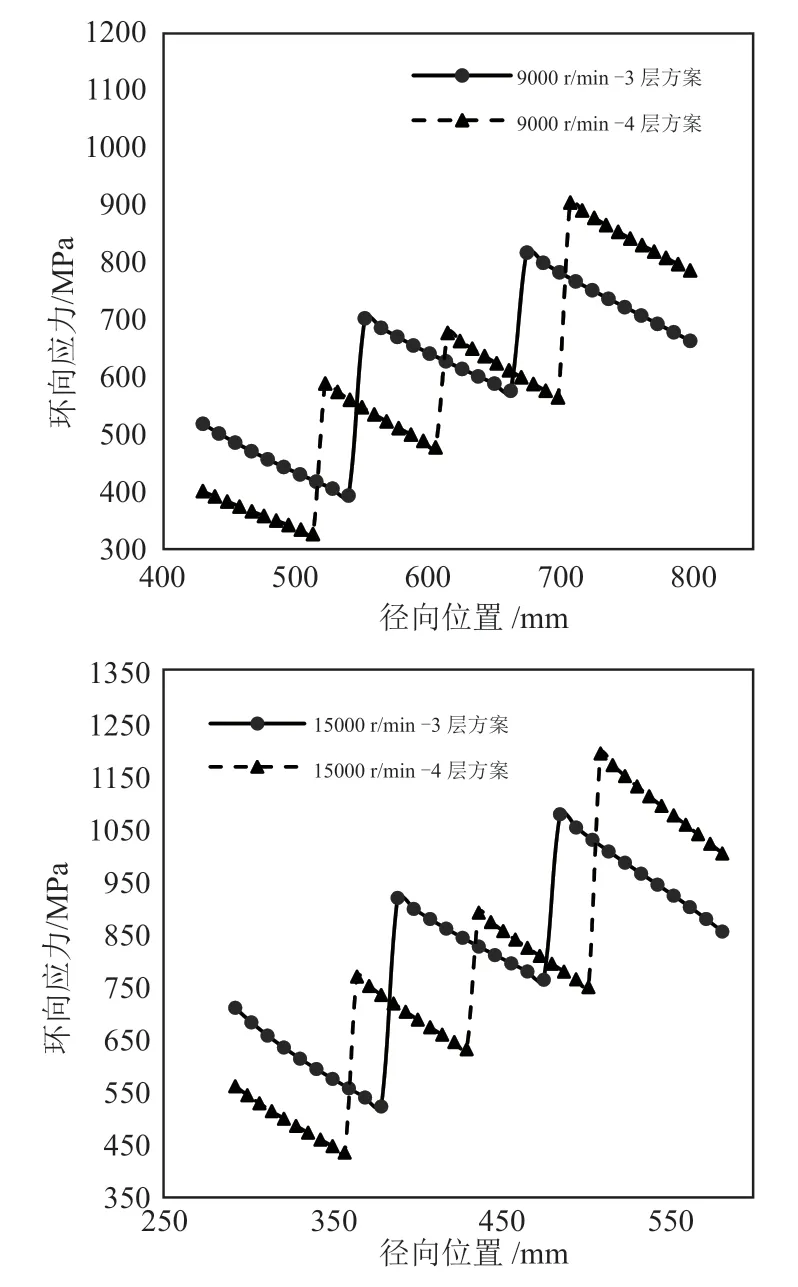

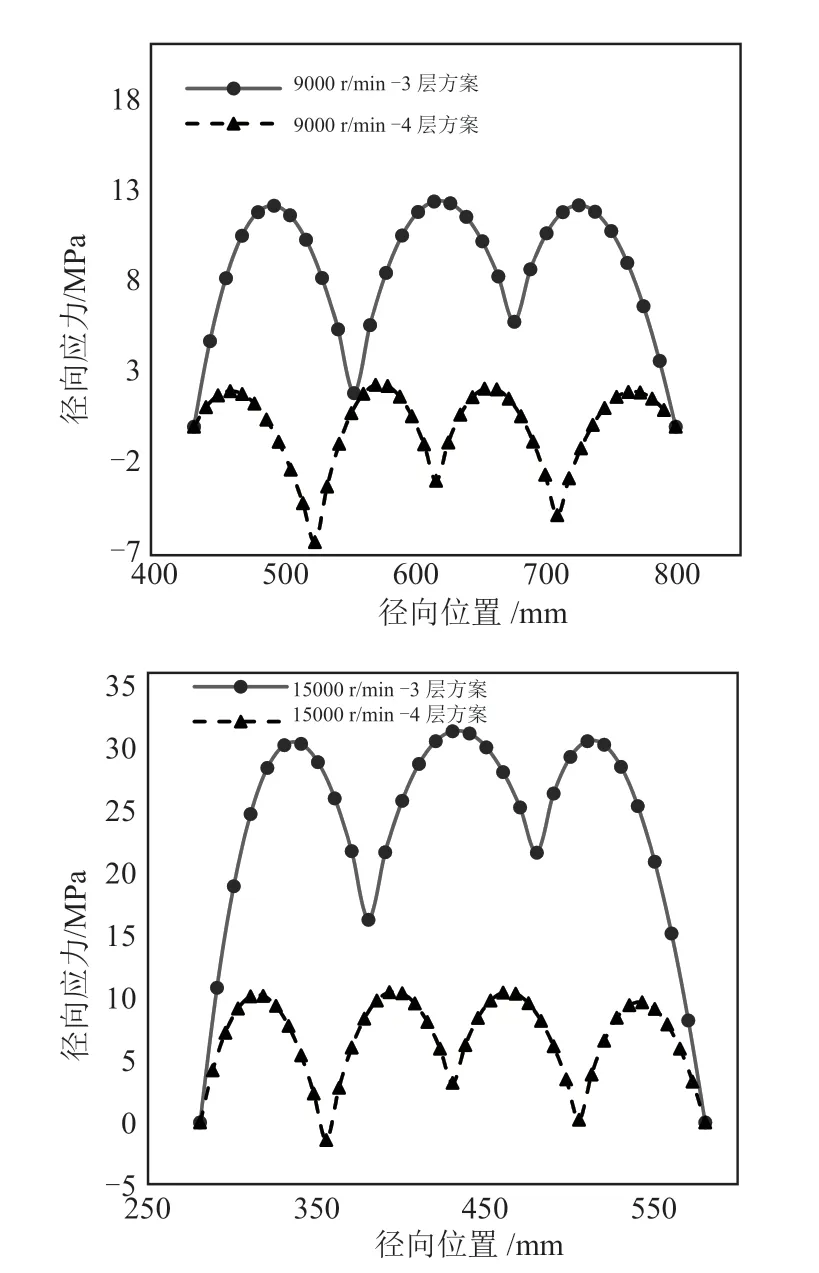

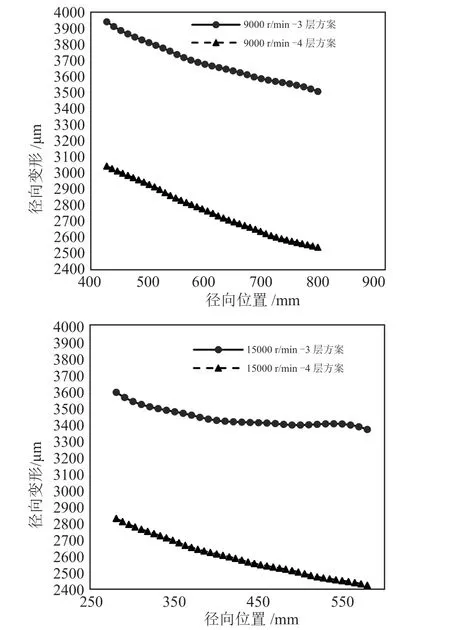

設置飛輪為3層纏繞,采用表1中編號為1、2、3的復合材料,分別在9000 r/min、15000 r/min轉速下計算飛輪的應力和變形狀態,對其強度進行評估,計算結果見圖3~5。

根據尺寸方案A計算等厚度條件下的應力分布,根據徑向應力分布特點,若要降低某層內徑向拉應力,需要適當減小該層的厚度,使得各層的徑向應力在同一水平,由此調整得到尺寸方案B的近似徑向等應力分布。

表1 玻璃纖維碳纖維復合材料屬性參數Table1 Properties of glass fiber and carbon fiber composite

表2 三層纏繞飛輪應力強度計算校核Table2 Stress intensity calculation of 3-layer flywheel

表3 四層纏繞飛輪應力強度計算校核Table3 Stress intensity calculation of 4-layer flywheel

如表2所示,可以看出9000 r/min飛輪最大環向應力為814 MPa,低于環向強度,經過等應力結構優化,各層最大徑向拉應力在12.5 MPa,滿足結構強度要求且充分利用各材料剩余強度。15000 r/min飛輪最大環向應力為1105 MPa,經過等應力結構優化,各層最大徑向拉應力均達到30 MPa,超出徑向應力許用范圍,不能保持結構強度。

圖3 多層復合材料飛輪環向應力分布Fig.3 Hoop stress of multi-layer composite flywheel

圖4 多層復合材料飛輪徑向應力分布Fig.4 Radial stress of multi-layer composite flywheel

圖5 多層復合材料飛輪徑向變形分布Fig.5 Radial deformation of multi-layer composite flywheel

圖6 多層復合材料飛輪結構方案Fig.6 Structure of multi-layer composite flywheel

15000r/min飛輪強度不足,更新設置4層纏繞結構,采用表1中編號為1、2、3、4的復合材料,增加M40J碳纖維層約束飛輪徑向變形而降低應力水平。同樣進行等厚度條件計算和等應力優化,從表3可以看出9000 r/min飛輪各層最大徑向拉應力小于2.3 MPa,剩余強度較大。15000 r/min飛輪最大環向應力為1234 MPa,經過等應力結構優化,各層最大徑向拉應力為10.4 MPa,滿足結構強度要求且充分利用各材料剩余強度。

綜上所述,對于工作轉速9000 r/min的飛輪采用3層復合材料纏繞設計,飛輪內半徑430 mm,各層厚度為125 mm、115 mm、130 mm,徑向應力在12.5 MPa以下;工作轉速15000 r/min的飛輪采用4層復合材料纏繞設計,飛輪內半徑280 mm,各層厚度為74 mm、72 mm、75 mm、79 mm,徑向應力在10.4 MPa以下。兩種設計均能滿足儲能量需求和結構強度要求,且充分利用各材料剩余強度,因為高模量纖維的價格數倍于高強纖維,采用3層復合材料設計的經濟性更好。

根據以上設計計算可以得出滿足儲能量100 kW?h的四種飛輪結構方案,見圖2和圖6,其詳細設計參數如表4所示

表4 100 kW?h儲能飛輪結構方案Table4 Structure of 100kW?h flywheel

3 結 論

本文分析了飛輪儲能系統能量、功率參數特性。提出了100 kW?h級大儲能容量飛輪的概念設計,按放電深度0.75計算,應實現總儲能140 kW?h。

采用合金鋼飛輪方案,工作轉速6000~9000 r/min,飛輪重達8300~11400 kg,儲能密度13~18 W?h/kg,結構尺寸達到米級,最高許用應力水平為800 MPa,大型鍛件制造難度大,可以將飛輪沿軸向分解為多個薄圓盤、在飛輪本體與飛輪芯軸之間設置過渡段聯接。

采用多層纖維復合材料飛輪方案,工作轉速9000~15000 r/min,飛輪重量2030~2830 kg,儲能密度50~70 W?h/kg,采用3層或4層復合材料纏繞設計,分別進行了徑向等應力優化結構設計。計算表明9000 r/min三層纏繞飛輪和15000 r/min四層纏繞飛輪均能夠滿足工作轉速下的結構應力要求,并且充分利用材料徑向強度。