活性炭改性鉬基催化劑用于高CO焦爐氣加氫脫硫

王光永,張華西,吳 強,趙國強,毛震波,諶曉玲

(西南化工研究設計院有限公司 國家碳一化學工程技術研究中心 工業排放氣綜合利用國家重點實驗室,四川 成都 610225)

2017年,中國焦炭產量4.31 Gt,焦爐氣產量已達1.853×1012m3。焦爐氣資源化利用對于提高煤炭資源綜合利用率、緩解環保壓力至關重要。根據焦化廠產品的不同,焦爐氣可分為低碳(冶金焦)和高碳(氣化焦)工況,CO含量分別為5.5%~8.0%,13.0%~17.0%;CO2含量分別為1.5%~3.0%, 5.0%~6.5%。焦爐煤氣資源化利用必須將所含的硫化物等有害雜質脫除,焦爐氣脫硫的技術瓶頸在于如何深度脫除形態復雜的有機硫,目前僅加氫轉化是相對經濟可靠的成熟技術。焦爐氣常含有O2和大量的H2、CO及烯烴,而脫氧、脫不飽和烴和甲烷化副反應易產生劇烈溫升,嚴重影響催化劑性能和過程控制[1]。針對常規低碳焦爐氣加氫脫硫,目前已開發出FeMo/A12O3和CoMo/A12O3等催化劑[2-3],在催化劑使用中對原料的CO和CO2含量有嚴格限制。鐵鉬系加氫催化劑成本低廉,脫氧、脫烯烴效果良好,但加氫脫硫活性較低,多用于一段加氫,使用過程中更換頻繁;而鈷鉬系催化劑深度脫硫活性較好,主要用于二段加氫。

高碳焦爐氣加氫脫硫技術的開發受關注較少。高碳焦爐氣及煤氣加氫凈化技術難點包括:高效脫氧、脫烯烴;高效加氫脫硫;有效抑制高濃度CO/CO2在加氫脫硫過程中的甲烷化副反應;避免CO和烯烴的分解析炭;減少活性組分用量,降低催化劑成本。開發催化性能更優異的催化劑,降低一段加氫催化劑脫氧和脫不飽和烴類的起活溫度,降低二段加氫脫硫入口(反應)溫度,緩解高溫下更迅速發生的甲烷化副反應,是高碳焦爐氣加氫脫硫技術開發的關鍵[4-5]。

本工作以活性炭和擬薄水鋁石為載體制備了Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化劑,利用XRD和H2-TPR等方法對催化劑進行了表征,同時考察了催化劑用于一段和二段高碳焦爐氣加氫脫硫時的催化性能,探討了活性炭的引入對加氫脫硫性能的作用規律。

1 實驗部分

1.1 催化劑的制備

混合活性炭(椰殼炭)與擬薄水鋁石粉體,加入乙酸水溶液和黏結劑捏合并擠條成型,靜置18 h,105 ℃下干燥2 h,然后在N2流量為120 mL/min的管式爐中,以5 ℃/min的速率升溫至600 ℃并恒溫2 h,冷卻至室溫,制得成型的氧化鋁-活性炭復合載體(C-Al2O3),活性炭含量為20%(w)。

將C-Al2O3載體加入到鉬酸銨、乙酸鈷和助劑水溶液中,等體積浸漬40 h,105 ℃下干燥2 h,然后在N2流量為120 mL/min的管式爐中,以5 ℃/min的速率升至400 ℃并恒溫3 h,冷卻至室溫,制得Co-Mo/C-Al2O3催化劑。將C-Al2O3載體加入到鉬酸銨、硝酸鐵和助劑水溶液中,采用相同的制備流程制得Fe-Mo/C-Al2O3催化劑。

作為對比,采用相同方法以擬薄水鋁石為前體制備了Co-Mo/Al2O3和Fe-Mo/Al2O3催化劑。

所制備的催化劑中金屬Mo的理論負載量為6.5%(w),金屬Co或Fe的理論負載量為1.9%(w)。化學分析結果表明,活性金屬實際負載量與理論負載量接近(見表1)。同時選取了目前市場上一種主流的商業焦爐氣加氫脫硫催化劑進行對比,該催化劑為典型的氧化鋁負載鐵鉬催化劑,可同時適用于常規焦爐氣一段和二段加氫脫硫。

表1 催化劑組成Table 1 Composition of the catalysts

催化劑使用前采用濕法硫化法進行硫化:含2%(w)二甲基二硫的環己烷溶液為硫化液、液態空速1.5 h-1、氫油體積比400,硫化過程參考文獻[6]報道的方法。

1.2 催化劑的表征

催化劑的晶相特征采用丹東浩元儀器有限公司DX-2700型X射線衍射儀測定,Cu Kα射線,管電壓40 kV,管電流30 mA,掃描范圍2θ=0~90°,掃描速率5(°)/min。比表面積-孔徑分析采用北京彼奧德電子技術有限公司SSA-6000型吸附儀測定,催化劑試樣在一定溫度下真空處理180 min后,經N2靜態吸附法測定催化劑比表面積以及分析試樣孔結構。H2-TPR測試采用麥克公司2720型吸附儀測定,升溫速率10 ℃/min,氣源為10%(φ)H2/Ar,催化劑裝填量0.1 g。

1.3 加氫脫硫實驗

以含氧、不飽和烴類和有機硫的模擬氣為原料氣,原料氣組成見表2。催化劑加氫脫硫性能評價在固定床管式反應器中進行,反應管內徑20 mm,催化劑裝填量20 mL,與惰性石英砂混裝使用,熱電偶伸至催化劑床層中部,實時監測反應溫度。原料經250 ℃預熱后進入催化床層,穩定3 h后,取樣分析氣體產物。氣相產物中N2、H2、CO2、CO、CH4、烯烴及烷烴采用安捷倫公司7820型氣相色譜儀分析,FID/TCD雙檢測器,氦氣為載氣。氧氣含量采用在線氧分析儀測定。噻吩含量采用瓦里安公司CP3800型氣相色譜儀分析,PFPD檢測器。

表2 實驗原料氣組成Table 2 Components of the feed gas

2 結果與討論

2.1 催化劑的物性和結構特征

2.1.1 催化劑的表面性能

催化劑的表面性能見表1。從表1可看出,Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化劑的比表面積略低于商業催化劑,但它們的平均孔徑高于商業催化劑,有利于噻吩等在孔道內的擴散。

2.1.2 催化劑的晶相特征

催化劑和載體的XRD譜圖見圖1。從圖1可看出,載體C-Al2O3在2θ=37.6o,39.5o,46.0o,67.0o處出現明顯的衍射峰,與文獻報道的γ-Al2O3特征衍射峰位置一致[7]。負載活性組分Fe/Mo或Co/Mo后,γ-Al2O3特征峰有所減弱,但并未出現新的衍射峰,表明引入的金屬活性組分未發生明顯聚集,分散性較好。

表3 催化劑的表面性能Table 3 Texture properties of the catalysts

圖1 催化劑和載體的XRD譜圖Fig.1 XRD patterns of the catalysts and support.

2.1.3 H2-TPR表征結果

催化劑的H2-TPR曲線見圖2。從圖2可看出,Fe-Mo/Al2O3催化劑在440 ℃和790 ℃處出現的兩個還原峰,以及更高溫度的還原峰,歸屬于Mo物相的還原[8],催化劑在更高溫度下的氫氣消耗是由于負載鐵的還原。Fe-Mo/C-Al2O3催化劑在370 ℃和510 ℃的峰主要為氧化鉬的分步還原,高溫區未出現氫氣進一步消耗,可能因為鐵氧化物的還原峰向低溫區移動并與氧化鉬還原峰發生重合。Co-Mo/Al2O3催化劑在540 ℃和660 ℃處出現兩個還原峰,且高溫區氫氣進一步消耗。與Co-Mo/Al2O3相比,Co-Mo/C-Al2O3催化劑的主要還原峰向低溫區移動(520 ℃左右),760 ℃的小峰為鉬物種的進一步還原。可見,活性炭的引入對活性金屬組分還原溫度有較大影響,催化劑載體與活性組分之間的相互作用減弱,使得催化劑在硫化過程中更容易還原和硫化,進而影響催化劑的加氫脫硫性能。

圖2 催化劑的H2-TPR曲線Fig.2 H2-TPR profiles of the catalysts.

2.2 催化劑的活性

2.2.1 脫氧脫烯烴性能

γ-Al2O3具有良好的結構特性、機械性能和再生性能,且價格低廉,是目前最為常用的加氫脫硫催化劑載體,金屬鐵和鉬是一段加氫催化劑的主活性組分。Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化劑的脫氧能力良好,在所考察的溫度范圍內,均可將氣氛中氧含量有效降至1×10-6(φ)左右。Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化劑的脫烯烴性能見圖3。從圖3可看出,Fe-Mo/Al2O3催化劑脫烯烴的起活溫度較高,反應溫度升高至300 ℃時,烯烴脫除效果才較為顯著。而Fe-Mo/C-Al2O3催化劑的烯烴脫除能力得到有效提升,在260 ℃左右烯烴加氫飽和即可充分進行。這說明,利用活性炭改性催化劑載體可顯著改善鐵鉬加氫催化劑活性。在相同的實驗條件下,商業催化劑也可將氧含量降至1×10-6(φ)左右,但催化烯烴加氫飽和能力低于Fe-Mo/C-Al2O3催化劑。

載體的表面性質及其與金屬活性組分的相互作用會影響金屬活性組分的分散性和氧化還原性[9-10]。H2-TPR實驗結果表明,活性炭的引入使催化劑載體與活性組分之間的相互作用減弱,而載體與金屬組分相互作用的減弱有利于活性組分的充分硫化,因而反應活性更高[8]。

焦爐氣中通常含有一定量的氧氣和不飽和烴類,在深度脫硫工序中,氧氣可與原料氣中的H2反應,烯烴加氫飽和,焦爐氣中氧含量每升高0.1%(φ),催化劑床層溫升約15 ℃[11],乙烯加氫反應熱達131 kJ/mol[1],放出的反應熱可能引發催化劑床層溫度迅速升高,如不能有效控制,就會引發床層“飛溫”,造成催化劑燒結,活性衰減,甚至導致永久性失活。另外,不飽和烴類也可誘發催化劑積碳。工業上通常采用兩段甚至三段固定床加氫流程,即在一段加氫反應器內充分脫除氧氣和不飽和烴類,在二段加氫反應器(或二、三段精脫反應器)內將有機硫含量有效降至0.1×10-6(φ)以下。一段加氫催化劑床層溫升可達30~100 ℃[12],為盡量消除劇烈溫升及局部高溫對催化劑結構的影響,要求一段加氫催化劑脫氧和脫不飽和烴類的起活溫度較低。可見,Fe-Mo/C-Al2O3作為一段加氫催化劑更為適宜。

圖3 Fe-Mo/Al2O3和Fe-Mo/C-Al2O3催化劑的脫烯烴性能Fig.3 Olefin saturation over Fe-Mo/Al2O3 and Fe-Mo/C-Al2O3 catalyst.Conditions:2.5 MPa,GHSV 2 000 h-1.

2.2.2 加氫脫硫和甲烷化副反應

將Co-Mo/Al2O3催化劑用于二段加氫脫硫,不同反應條件下的加氫脫硫性能和甲烷化副反應見表4。從表4可看出,在壓力2.5 MPa下,溫度306~367 ℃和氣態空速500~1 500 h-1范圍內,尾氣中噻吩濃度均可降至0.1×10-6(φ)左右,可滿足下游合成甲醇和合成天然氣的需要。為了更好地分析甲烷化副反應程度,并與氫氣消耗引起的甲烷濃度增加區分,定義了碳基甲烷化率,即反應前后含碳組分中甲烷摩爾分數的增加量。Co-Mo/Al2O3催化劑的甲烷化副反應程度對反應條件相當敏感,升高溫度、降低氣態空速和提高壓力均可顯著促進甲烷化副反應的發生。

表4 Co-Mo/Al2O3催化劑加氫脫硫性能和甲烷化副反應Table 4 Hydrodesulfurization and methanation over Co-Mo/Al2O3 catalyst

基于實驗測得的動力學數據計算了催化劑甲烷化副反應引發的催化床層絕熱溫升,結果見圖4。

圖4 催化劑甲烷化副反應引發的催化床層絕熱溫升Fig.4 Adiabatic temperature rising of catalyst bed induced by methanation.

從圖4可看出,對于Co-Mo/Al2O3催化劑,設定進氣溫度為315 ℃,尾氣出口溫度達400 ℃以上,說明Co-Mo/Al2O3催化劑受甲烷化副反應影響,溫升嚴重。

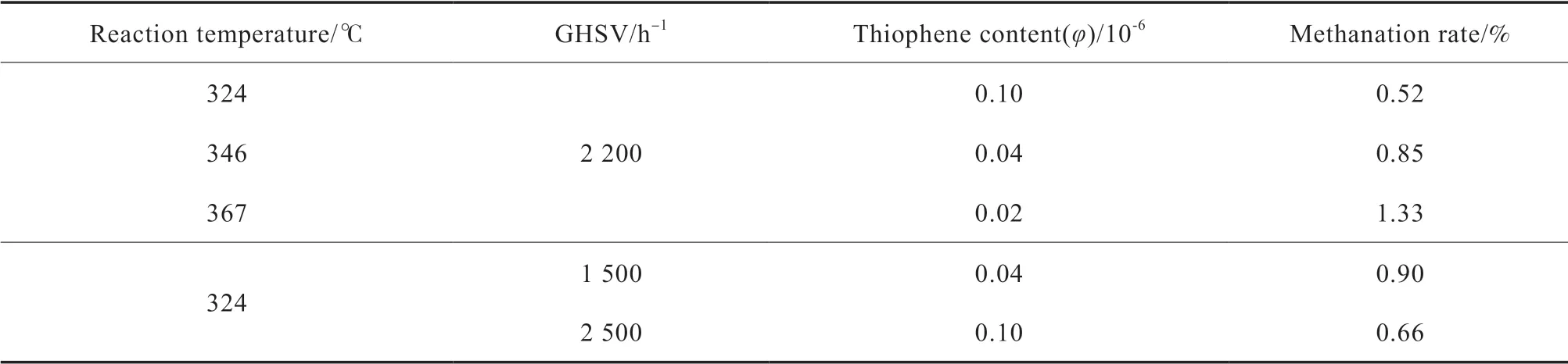

深度加氫脫硫在二段(或二、三段)精脫反應器內進行,加氫脫硫反應溫度一般高于一段脫氧脫不飽和烴過程,甲烷化副反應引發的劇烈溫升,對于加氫脫硫催化劑的長期穩定運行是不利的,而且原料氣組成常有波動,進氣溫度也會有所差異,進一步加劇了加氫脫硫過程的調控難度。因此,在高效加氫脫硫的同時抑制或緩解甲烷化副反應的發生是一個重要課題,特別是對高CO/CO2含量的焦爐氣工況。Co-Mo/C-Al2O3催化劑的加氫脫硫性能和甲烷化副反應見表5。從表5可看出,在操作壓力2.5 MPa,反應溫度324~367 ℃,氣態空速1 500~2 500 h-1范圍內,尾氣中噻吩濃度均可有效降低至0.1×10-6(φ)左右。甲烷化副反應較弱,升高溫度或降低氣態空速后甲烷化副反應略有增強。

表5 Co-Mo/C-Al2O3加氫脫硫性能和甲烷化副反應Table 5 Hydrodesulfurization and methanation over Co-Mo/C-Al2O3 catalyst

從圖4可看出,對于Co-Mo/C-Al2O3催化劑,進氣溫度設定為315 ℃時,受甲烷化副反應影響,尾氣出口溫度升至330 ℃左右,可見,Co-Mo/C-Al2O3催化劑的加氫脫硫性能和甲烷化副反應程度均能滿足應用要求。

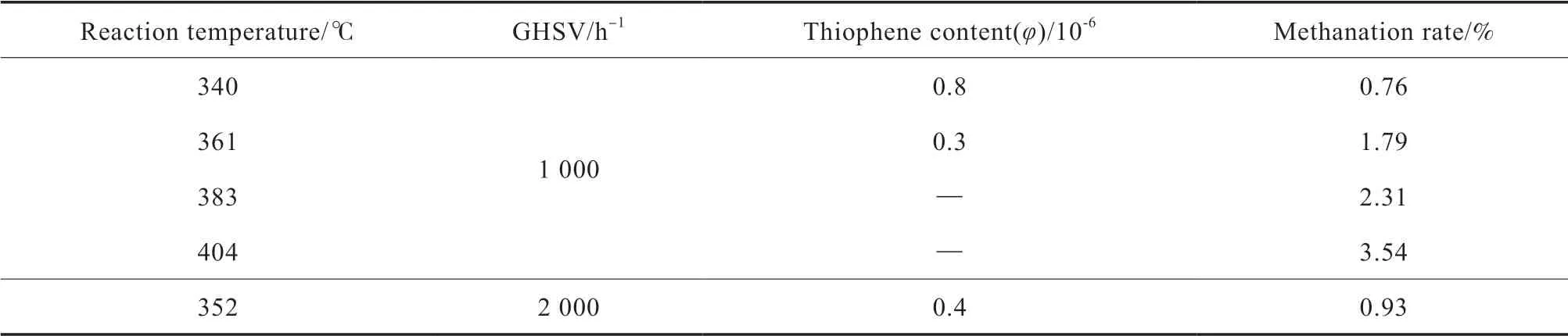

商業催化劑的加氫脫硫性能和甲烷化副反應見表6。從表6可看出,商業催化劑深度加氫脫硫溫度較高,而且在相應溫度區間,甲烷化副反應顯著。對比可知,Co-Mo/C-Al2O3催化劑的加氫脫硫活性更為優異,可在較低溫度下操作(約320 ℃),甲烷化副反應比商業催化劑弱得多。

結合H2-TPR表征結果,在預還原和反應過程中,Co-Mo/C-Al2O3催化劑中活性組分Co和Mo更易硫化。鈷鉬系加氫脫硫催化劑中,Co-Mo-S活性相可分為單層(Ⅰ型Co-Mo-S)和多層(Ⅱ型Co-Mo-S)結構,Ⅰ型Co-Mo-S具有高度分散的單層MoS2結構,為低硫配位的Co-Mo-S活性相,通過Mo-O-Al連接載體,Mo與Al相互作用較強,因而影響MoS2層變和角位Co電子狀態,導致每個活性中心活性低。Ⅱ型Co-Mo-S活性相中,MoS2呈堆積結構,為高硫配位的Co-Mo-S活性相,通常由較大的片堆積而成,與載體相互作用較弱,可充分硫化,Ⅱ型Co-Mo-S活性相每個活性中心活性高。γ-Al2O3與負載金屬氧化物間的相互作用較強[13],導致金屬氧化物過于穩定,難以充分硫化,影響催化劑的活性。活性炭與金屬氧化物之間相互作用較弱,易于生成活性較高的Ⅱ型Co-Mo-S結構[14],因而反應活性更高[8]。甲烷化副反應在較高溫度下進行地更為迅速,加氫脫硫溫度的降低進一步弱化了甲烷化副反應。

表6 商業催化劑加氫脫硫性能和甲烷化副反應Table 6 Hydrodesulfurization and methanation over the commercial catalyst

3 結論

1)Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3催化劑的平均孔徑高于商業催化劑,金屬活性組分分散性較好。活性炭的引入對活性金屬組分還原溫度有較大影響,減弱了載體與活性組分之間的相互作用,使催化劑更容易還原和硫化。

2)Fe-Mo/C-Al2O3催化劑催化烯烴加氫飽和的起活溫度低于Fe-Mo/Al2O3催化劑,在260 ℃左右烯烴加氫飽和即可充分進行,且優于商業焦爐氣加氫脫硫催化劑。

3)Co-Mo/Al2O3和Co-Mo/C-Al2O3催化劑用于加氫脫硫時,尾氣中噻吩濃度可降至0.1×10-6(φ),但Co-Mo/Al2O3催化劑的甲烷化副反應程度對反應條件相當敏感,而Co-Mo/C-Al2O3催化劑的甲烷化副反應較弱,同時也比商業催化劑弱得多。

4)Fe-Mo/C-Al2O3和Co-Mo/C-Al2O3可分別作為一段和二段加氫脫硫催化劑,適用于高CO焦爐氣工況。