淺談有機低濃度廢氣處理技術

李春耕,凌世明

(天津大沽化工股份有限公司,天津300455)

1 概述

揮發性有機化合物,簡稱VOC,是石油、化工、制藥、印刷、噴漆等工業生產過程和機動車輛排放的常見的污染物之一。VOCs 是一類疏水及持久性有機污染物,大多具有致癌、致畸、致突變性,對環境具有潛在危害,多種VOCs 已被國家環保局列為優先控制和優先監測的污染物,如鹵代烷烴、氯烯烴、氯芳烴、芳烴及其氧化物和氮化物等。隨著化工行業的發展,VOCs 排放量與日俱增,具有范圍廣、排放量大等特點,其處理已成為目前國內外研究的熱點之一,相關環境立法也日趨嚴格。

有機廢氣的處理技術基本可分為兩大類:一類為回收技術,通常用于治理較高濃度有機廢氣,常用的措施有:吸附、冷凝以及吸收等;另外為銷毀技術,常用措施有:燃燒、生物凈化和催化氧化等。

在有機廢氣回收處理技術中,吸收法在多數情況下需要再生吸收液,否則會造成二次污染。冷凝法只適用高濃度有機廢氣的預處理,如果要將有害物質濃度降低到較低水平,所需費用昂貴。吸附法存在吸附劑再生問題,工業上吸附法多與其它技術組合使用時才具有經濟可行性。

有機廢氣的銷毀處理技術中,生物法因占地面積較大,故其應用受到限制[1];同時受生物品種限制,多種有機物如苯環類化合物采用生物法不能處理。所以蓄熱式焚燒技術和催化氧化技術是目前有機廢氣銷毀處理中的主流技術。

蓄熱式焚燒技術是把有機廢氣加熱到700℃以上,使廢氣中的VOC 氧化分解為CO2和H2O,氧化產生的高溫氣體流經陶瓷蓄熱體,使之升溫“蓄熱”,并用來預熱后續進入的有機廢氣,從而節省廢氣升溫燃料消耗的處理技術。

1.1 蓄熱式焚燒工藝概述

蓄熱式焚燒設備的形式常見有二室和三室結構,處理大風量時也可以設計成五室七室等結構[2]。以三室結構為例:VOC 廢氣先通過已經蓄熱的第一蓄熱槽吸熱,在燃燒室中焚化后再經過第二蓄熱槽放熱加熱蓄熱槽。此外,第三蓄熱槽同時以小風量風機將風管與蓄熱槽內殘VOC 氣體吹入燃燒室內燃燒裂解,吹掃風量依爐膛溫度進行調節,可避免吹掃風量過大造成爐膛溫度大幅降低,造成能源浪費。三槽切換依序為進氣→吹除→排氣→進氣之順序進行。整個進排氣室間的切換是以提升閥切換進行批次操作。燃燒室通常保持在800~850℃并達某一段滯留時間去氧化有機廢氣。燃燒室與蓄熱室是一高效率燃燒設備,VOC 破壞去除效率一般能達到99.9%以上。同時該設備一般設置緊急排放風門,防止爐膛超溫損壞蓄熱材。RTO 爐采用的是微正壓設計,當爐膛壓力超過預設壓力時,為防止回火或發生爆炸危險,緊急風門也會打開。同時,為防止閥門超溫損傷,閥門設有空氣降溫管線;為保證煙氣溫度,緊急排放閥門后設有噴槍給煙氣降溫。燃燒器安裝于中間燃燒室上,有合適的天然氣燃料串組件,含入口過濾網的助燃風機與安全控制。燒嘴結構搭配陶瓷內襯,需周邊填實。燒嘴結構并配備有目視鏡以清楚地觀察主火火焰,以利于燃料氣和空氣的配比調整。并搭配火檢檢查火焰狀態。

蓄熱式焚燒工藝流程如圖1。

圖1 蓄熱式焚燒工藝流程圖

催化氧化技術是在催化劑的作用下發生氧化反應,可以在較低溫度下,將廢氣中的有機物氧化分解。相對于其它方法,更加高效節能,減少了二次污染。催化氧化技術自問世以來,由于操作溫度低和有機物反應較完全,成為目前最有應用前景的用于較低濃度的有機廢氣處理方法之一。

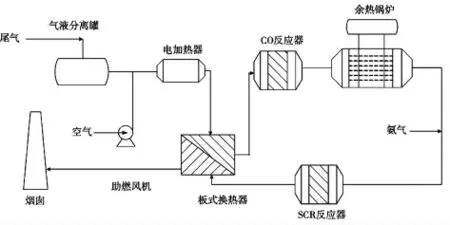

1.2 催化氧化工藝概述

從裝置來的有機廢氣首先進入一臺緩沖罐,再進入廢氣預熱器預熱,達到催化焚燒要求的溫度后進入催化反應器進行催化氧化反應,在高效貴金屬催化劑的作用下將有害的揮發性有機物轉化為二氧化碳和水[3]。從反應器出來的凈化煙氣進入尾氣預熱器預熱裝置尾氣。經預熱器后煙氣通過煙囪排入大氣。如果有機廢氣在經過催化氧化后產生的熱值高,則一般在反應器后增設余熱鍋爐,用來產生蒸汽,創造更好的經濟效益。

催化氧化工藝流程如圖2。

圖2 催化氧化工藝流程圖

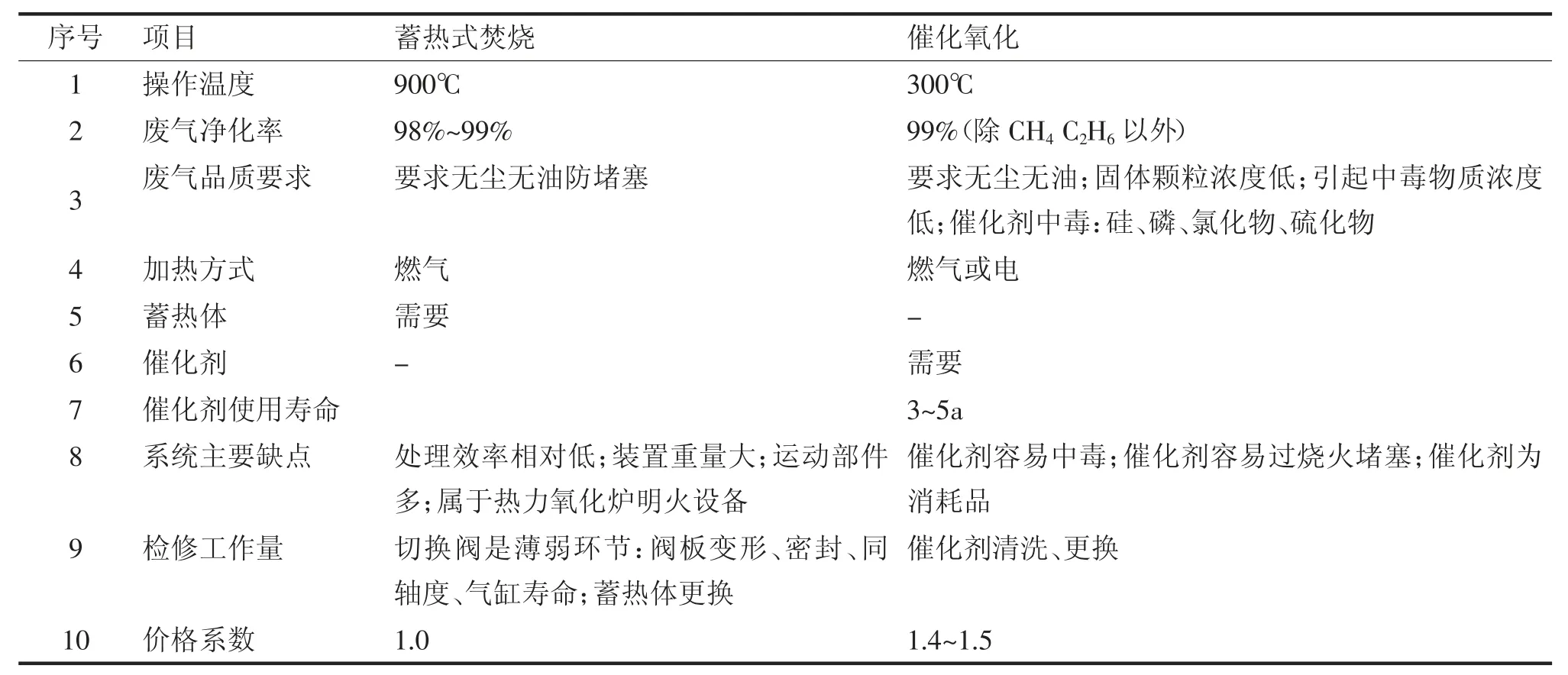

2 蓄熱式焚燒技術和催化氧化技術對比[4]

下面就焚燒法處理有機廢氣過程中的主要工藝參數進行統計,將兩種工藝進行對比。蓄熱式焚燒和催化氧化技術分析對比詳見表1。

通過比較,催化氧化技術具有以下優勢:

1)無火焰燃燒,可布置在防爆生產場合;2)催化劑機械強度高、阻力降小;3)采用高效換熱器回收反應熱來加熱進料,正常運行過程中無需增加燃料;4) 超大尾氣換熱器面積可將反應器入口溫度加熱到反應溫度,操作彈性大,可滿足尾氣較大波動的工況,并保證催化劑使用后期催化劑的反應活性;5)可以回收余熱,具有較好的社會效益和經濟效益。

表1 蓄熱式焚燒和催化氧化技術對比一覽表

所以催化氧化法作為一種傳統的有機廢氣治理技術,從二十世紀七十年代開始在國內應用,目前成為我國有機廢氣治理的主流技術之一。我國目前有機廢氣治理設備中,催化氧化凈化設備約占總數的30%左右。催化氧化技術提高了我國VOCs 治理水平,必將極大地推進我國有機廢氣的治理減排工作。

早期的催化燃燒技術主要用在高濃度或者高溫排放的有機污染物的處理方面。目前,催化氧化技術廣泛應用在真空系統尾氣、儲罐和罐裝系統尾氣以及工藝裝置產生低濃度、大流量尾氣的處理方面。

如今催化氧化的研究發展是以催化劑為中心的,合適的催化劑活性組分可降低氧化反應的能力,促進自由基的生成,使VOCs 的催化氧化能在較低溫度下進行,降低處理所需能耗。

由于有機廢氣中通常含有其它雜質氣體,或因有機廢氣含有氯、硫、磷等雜原子,容易引起催化劑中毒,所以近年來催化氧化重點研究新型高效穩定的催化劑,希望提高催化劑的活性和耐毒性。另外,當催化劑置于載體上,使其具有一定的機械強度,同時增大有效催化面積,減少燒結,提高催化劑活性和穩定性,在處理裝置中常采用固定載體催化劑。

目前催化氧化裝置常用催化劑一般有三大類:貴金屬催化劑、過渡金屬氧化物催化劑、復合氧化物催化劑。

催化氧化系統采用貴金屬鉑、鈀,在250~600℃下催化氧化(或還原)尾氣中的揮發性有機物或氮氧化合物,使其轉化成二氧化碳、二氧化氮、二氧化硫、氯氣、氯化氫、水和氮氣,其中催化氧化反應如下:

CcHhOoCldNnSs+[c+n+s+(h-a)/4-o/2]O2=

cCO2+aHCl+nNO2+sSO2+[(d-a)/2]Cl2+

[(h-a)/2]H2O

3 在化工行業中,催化氧化技術的主要應用

3.1 有機尾氣處理系統

對于化工裝置大量含有揮發性有機物(VOC)的尾氣,若直接排放,不僅對環境造成嚴重污染,而且對人體健康有很大影響。采用催化氧化系統和金屬蜂窩催化劑來處理各類化工裝置排放的VOC 氣體,利用催化劑對有機物的高轉化率以及高效的換熱和余熱回收系統保證系統的自熱平衡和達標排放,系統不需要消耗任何燃料。

3.2 含HCN尾氣處理系統

對于煤化工、電鍍、冶金行業以及丙烯腈、碳纖維、蛋氨酸等工業裝置,在生產中會有含HCN 的尾氣排放。HCN 作為具有較高毒性的物質,國家排放標準為1.9mg/Nm3,環保要求很高。而HCN 在熱力焚燒爐中,即使爐內溫度達到900℃,也難以有效去除。采用催化劑結合催化氧化技術可以有效去除尾氣中的HCN,將HCN 氧化為無害的N2、CO2和水。

2HCN+2.5O2→N2+H2O+2CO2

3.3 含鹵化物及二噁英尾氣處理系統

催化氧化反應的催化劑必須要耐鹵化物。鹵化物能使大多數常見的催化劑失去活性,要求催化氧化的催化劑能在鹵化物存在的情況下保持活性,并成功地將其中的有機物催化氧化。

催化氧化過程不能形成鹵素單質,并且催化劑對于鹵素形成酸具有較高選擇性,可避免鹵素形成鹵素單質(Cl2、F2、Br2、I2)。利用氣體里面的水分,鹵化物催化劑能使有機物里面的鹵素成分形成酸性氣體;有機物里面的碳氫成分則氧化形成二氧化碳和水。典型的堿洗工藝即可將生成的酸性成分有效除去。

破壞二噁英的形成。在消除含氯代烴類的污染氣體的過程中,有時候會形成強致癌性的二噁英。催化氧化過程采用的催化劑能阻止二噁英的形成,消除在處理過程中形成二噁英的隱患。同時對于尾氣中原本存在的二噁英也有很好的催化氧化性能,可以有效去除尾氣中的二噁英。

催化劑處理鹵化物的典型的化學反應如下:

C2Cl4+2H2O+O2→2CO2+4 HCl

CCl4+2H2O+O2→CO2+4HCl

3.4 對苯二甲酸(PTA)尾氣處理系統

PTA 氧化尾氣的主要成分為氮氣、氧氣、二氧化碳及飽和水蒸汽,同時含有一定量的一氧化碳、醋酸、甲酸甲酯、對二甲苯和微量的有機酸等對環境有危害的污染物。由于尾氣具有流量大、有機物含量復雜、氧含量低、腐蝕性強等特點,普通尾氣處理技術存在污染物分解不徹底、不能長周期連續運行、運行費用高等問題。根據不同的PTA 工藝,PTA 尾氣催化氧化處理系統可分為高壓催化氧化工藝(尾氣處理放置于膨脹機前)和低壓催化氧化工藝(尾氣處理放置于膨脹機后)。

反應原理:

CcHhOo+(c+h/4-o/2)O2→cCO2+(h/2)H2O

2CH3Br+3.5O2→2CO2+3H2O+Br2

3.5 罐區與油品儲運系統油氣回收系統

油品儲運庫在油品存儲、裝卸車過程中會排放大量含有油氣的廢氣。其中油氣組成主要為C2~C6 的烴類有機物,既造成油品損耗又帶來安全隱患和環境污染。采用成熟可靠的低溫冷凝回收+尾氣催化氧化技術來回收處理罐區及裝卸車時產生的油氣,具有回收效果好,尾氣完全達標排放,運行成本低,經濟效益好等優勢。

其基本工藝路線為:儲罐呼吸及罐車裝車過程中產生的揮發性有機物與氮氣(或空氣)的混合氣體進入冷凝器進行冷凝。冷凝下來的液態有機物經過分離罐進行回收,不凝有機物與氮氣(或空氣)混和物進入催化氧化處理系統進一步處理。尾氣與補充的空氣混合后經換熱器和電加熱器加熱后進入催化反應器,在催化劑的作用下使尾氣中剩余的有機物轉化成二氧化碳和水,反應后的氣體經過換熱器回收熱量后經排氣筒高空排放。

蓄熱式催化氧化(RCO)技術是在催化氧化(CO)的基礎上,借鑒了蓄熱式熱氧化(RTO)的熱量回收系統而發展起來的一種新型的現代先進的有機廢氣處理技術,一般利用蜂窩狀的陶瓷體作為蓄熱材料,將催化反應過程中產生的熱能通過蓄熱體儲存,用來加熱待處理廢氣,充分利用有機物氧化分解所產生的熱能,從而達到節能的目的。和常規催化氧化技術相比,RCO 技術可以大大降低設備運行功率,主要應用于較低濃度的有機廢氣的處理(500~3000mg/m3)。該技術利用有機物在催化劑表面接觸發生氧化反應所需能量大大小于其直接氧化所需能量的基本原理,將有機廢氣處理設備的工作溫度從800℃降至400℃,甚至是更大幅度的溫度降低,使運行能量得到大幅度的節約,同時,獨特設計的高效先進換熱系統保證了熱量的有效回收。國內外的研究與實踐已經證明,對于有機廢氣的治理,蓄熱式催化燃燒技術是比較經濟有效、應用前景廣闊的凈化技術之一。

3.6 催化氧化裝置與吸附裝置聯用

在處理大流量、低濃度的有機廢氣時,需要對氣體進行預熱,為此增加吸附裝置,從而將進氣轉換為小流量、高濃度的狀態。優點是節省能量,減少催化劑的用量,降低風量等條件變化帶來的系統波動問題。其基本過程為:有機廢氣經吸附吸收凈化后排放,待吸附劑飽和后,用熱空氣進行解吸,解吸廢氣又被催化床氧化,由于氧化反應放熱,通過催化床的熱空氣又可以用來再生吸附床。為保證連續操作,兩個吸附床交替使用,一個用于廢氣吸附,另一個利用CO 后的熱空氣脫附再生,解吸后的廢氣通過催化床而被氧化分解。

由于脫附出來的有機物含量比較高,所以不需要再加熱(系統開車時除外),就足以保持催化床的自燃狀態,節能效果明顯;另外,由于脫附后的氣量僅為原廢氣量的1/10 左右,所以大大降低了設備投資;再者,吸附劑脫附的熱源來源于燃燒廢氣,進一步降低了運行費用,也避免使用水蒸汽脫附后的水處理問題。由于上述優點,吸附脫附和CO 聯用技術將大大拓展CO 技術的應用范圍。

隨著我國有機物廢氣排放總量的增加和人們對環境質量要求的不斷提高,揮發性有機廢氣的處理目前已經成為目前重點研究領域之一。催化氧化與直接燃燒法相比具有安全節能、處理效率高、二次污染少等優點,CO 工藝與其它處理方法的結合也將使CO 工藝在有機廢氣處理領域具有更為廣闊的發展前景。