基于CPS框架的微粉生產(chǎn)過程多模型自適應(yīng)控制

李曉理 王康 于秀明 蘇偉

礦渣微粉(Ground granulated blast-furnace slag,GGBS)全稱為“粒化高爐礦渣粉”,是將煉鐵高爐排出的水淬礦渣經(jīng)過超細(xì)粉磨干燥而得到的一種粉末狀產(chǎn)品.作為一種新型環(huán)保型建材,礦渣微粉按一定比例摻合,可以大大改善水泥和混凝土的強(qiáng)度、抗?jié)B性、耐久性、抗蝕性、抗硫酸鹽等性能[1].礦渣微粉廣泛應(yīng)用于建筑、鐵路鋪設(shè)、海底隧道等建材中.比表面積(單位質(zhì)量物料平鋪所具有的總面積)是衡量礦渣微粉質(zhì)量的重要指標(biāo).立式磨機(jī)是礦渣微粉生產(chǎn)的主要設(shè)備,粒化高爐礦渣在磨機(jī)中經(jīng)過干燥粉磨,得到粒度滿足細(xì)度要求的礦渣微粉顆粒.提高礦渣微粉比表面積可增加水化反應(yīng)接觸面積,提高礦渣水化活性.比表面積越大,礦渣微粉產(chǎn)品質(zhì)量越高,單位時(shí)間內(nèi)產(chǎn)量也就越低.微粉產(chǎn)品比表面積和單位時(shí)間產(chǎn)量是礦渣微粉生產(chǎn)關(guān)注的兩大關(guān)鍵指標(biāo).

礦渣微粉在封閉的大型立磨設(shè)備中進(jìn)行復(fù)雜的物理化學(xué)變化,微粉生產(chǎn)是一個非線性、強(qiáng)耦合、高不確定性的復(fù)雜過程,難以對其建立精確的數(shù)學(xué)模型[2].同時(shí),礦渣微粉生產(chǎn)是一個多工況系統(tǒng),礦渣原料的不同批次、材質(zhì)、含水量,選粉機(jī)等設(shè)備的異常狀態(tài)都會使生產(chǎn)系統(tǒng)工況發(fā)生劇烈變化.傳統(tǒng)自適應(yīng)控制方法針對的被控對象是基于參數(shù)不變或緩慢變化的模型,系統(tǒng)工況的劇烈變化往往導(dǎo)致傳統(tǒng)控制方法超調(diào)量變大、收斂速度降低甚至控制失效.多模型自適應(yīng)控制是解決系統(tǒng)工況切換問題的有效方法,該方法基于多個模型與被控對象之間的辨識誤差,實(shí)現(xiàn)最優(yōu)模型和控制器的切換[3?4].利用神經(jīng)網(wǎng)絡(luò)逼近動態(tài)規(guī)劃問題中HJB(Hamilton-Jacobi-Bellman)方程的解和最優(yōu)控制策略,自適應(yīng)動態(tài)規(guī)劃(Adaptive dynamic programming,ADP)為求解非線性系統(tǒng)的優(yōu)化問題提供了新思路[2,5].利用多模型思想,設(shè)計(jì)多模型ADP優(yōu)化控制器,將能有效解決礦渣微粉生產(chǎn)系統(tǒng)參數(shù)跳變和工況切換問題.

如圖1所示[6],通過對先進(jìn)感知、計(jì)算、通訊與控制技術(shù)的深度融合與有機(jī)協(xié)作,信息物理系統(tǒng)(Cyber-physical system,CPS)構(gòu)建人、機(jī)、物、環(huán)境等要素在物理空間和信息空間的相互映射、適時(shí)交互和高效協(xié)同,實(shí)現(xiàn)系統(tǒng)內(nèi)信息與知識的累積和迭代優(yōu)化.從2006年美國科學(xué)院發(fā)布《美國競爭力計(jì)劃》,到德國“工業(yè)4.0”、“中國制造2025”,信息物理系統(tǒng)在國內(nèi)外引起了政府和學(xué)術(shù)科技界的廣泛關(guān)注和深入研究.目前,CPS已廣泛應(yīng)用于道路交通、能源、航空航天、醫(yī)療、機(jī)器人、工業(yè)自動化、智能電網(wǎng)等領(lǐng)域[7?14].

圖1 信息物理系統(tǒng)Fig.1 Cyber-physical system

由于網(wǎng)絡(luò)技術(shù)的快速發(fā)展以及大量基礎(chǔ)自動化設(shè)備的應(yīng)用,礦渣微粉生產(chǎn)過程中的大量數(shù)據(jù)能夠被實(shí)時(shí)獲取,這些數(shù)據(jù)包含了大量反映礦渣微粉生產(chǎn)運(yùn)行和產(chǎn)量質(zhì)量等關(guān)鍵參數(shù)的潛在信息.將礦渣微粉生產(chǎn)物理系統(tǒng)與信息系統(tǒng)進(jìn)行深度融合,利用信息物理系統(tǒng)特有的數(shù)據(jù)驅(qū)動、虛實(shí)映射、精確控制和系統(tǒng)自治等功能,構(gòu)成“狀態(tài)感知–實(shí)時(shí)分析–科學(xué)決策–精準(zhǔn)執(zhí)行”的閉環(huán)賦能體系,實(shí)現(xiàn)基于CPS框架的礦渣微粉生產(chǎn)系統(tǒng)優(yōu)化控制,解決礦渣微粉生產(chǎn)過程中的工況切換和優(yōu)化控制問題.

利用礦渣微粉生產(chǎn)過程中的大量運(yùn)行數(shù)據(jù),本文分析并提取出反映生產(chǎn)運(yùn)行的三種典型工況—正常工況、喂料量異常和選粉機(jī)轉(zhuǎn)速異常.求解“質(zhì)量–產(chǎn)量”多目標(biāo)優(yōu)化問題,獲得不同工況下的最優(yōu)設(shè)定值.利用不同工況數(shù)據(jù),分別采用遞歸神經(jīng)網(wǎng)絡(luò)(Recurrent neural network,RNN)建立三種工況的動態(tài)模型,根據(jù)最優(yōu)設(shè)定值設(shè)計(jì)基于ADP的最優(yōu)跟蹤控制器集合,通過模型誤差,計(jì)算不同控制策略權(quán)值,構(gòu)建礦渣微粉生產(chǎn)系統(tǒng)的加權(quán)多模型控制方案.解決礦渣微粉生產(chǎn)系統(tǒng)工況切換情況下的優(yōu)化控制問題,減小系統(tǒng)超調(diào)量,改善控制品質(zhì),提升礦渣微粉生產(chǎn)整體效能.

本文結(jié)構(gòu)如下:第1節(jié)分析了礦渣微粉生產(chǎn)過程并給出了系統(tǒng)最優(yōu)控制問題描述;第2節(jié)給出了“運(yùn)行過程優(yōu)化–跟蹤控制優(yōu)化”的優(yōu)化控制結(jié)構(gòu),設(shè)計(jì)多工況切換情況下的多模型ADP控制器,并給出礦渣微粉生產(chǎn)系統(tǒng)的CPS框架;第3節(jié)將多模型自適應(yīng)控制器應(yīng)用到礦渣微粉生產(chǎn)過程中,進(jìn)行實(shí)驗(yàn)仿真分析;第4節(jié)對全文進(jìn)行了總結(jié).

1 礦渣微粉生產(chǎn)過程控制問題分析

1.1 礦渣微粉生產(chǎn)流程

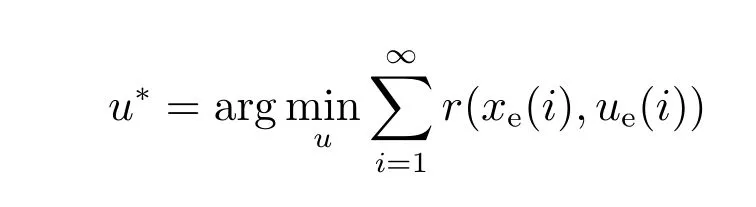

如圖2所示,煉鋼煉鐵過程產(chǎn)生的礦渣經(jīng)配料設(shè)備進(jìn)行配料、混合、除鐵、稱重等操作,由入料皮帶傳送至立磨.分布在立磨磨盤中央的礦渣在立式磨輥和旋轉(zhuǎn)磨盤之間的擠壓下進(jìn)行粉磨并逐漸移至磨盤邊緣,自下而上的熱風(fēng)將掉入磨盤邊緣與磨機(jī)邊壁縫隙的礦渣顆粒吹起并烘干.隨氣流進(jìn)入磨機(jī)頂部符合粒度要求的微粉顆粒被選粉機(jī)分離出來,而粗料通過回料錐落回磨盤中央進(jìn)行重新粉磨.

1.2 礦渣微粉生產(chǎn)系統(tǒng)模型

礦渣微粉單位時(shí)間產(chǎn)量和產(chǎn)品質(zhì)量是礦渣微粉生產(chǎn)過程關(guān)注的重要指標(biāo).比表面積指示微粉產(chǎn)品質(zhì)量,比表面積越大,產(chǎn)品粒徑越小,其水活性、耐腐蝕性等性能越好.國家標(biāo)準(zhǔn)分別將比表面積超過400m2/kg和500m2/kg的礦渣微粉定位S95和S105級.此外,為了保證立磨運(yùn)行穩(wěn)定,磨內(nèi)壓差需要在給定范圍內(nèi)變化,以確保進(jìn)出磨物料達(dá)到動態(tài)平衡.影響微粉產(chǎn)量和質(zhì)量的主要因素有:

圖2 礦渣微粉生產(chǎn)系統(tǒng)流程圖Fig.2 Flow chart of GGBS production process

1)喂料量

在入磨物料穩(wěn)定的前提下,單位時(shí)間喂料量越大,微粉產(chǎn)品產(chǎn)量越高,立磨內(nèi)累積的物料也就越多,需要減慢選粉機(jī)轉(zhuǎn)速,增大出磨量以維持磨內(nèi)壓差穩(wěn)定,造成微粉顆粒粒徑變大,產(chǎn)品質(zhì)量變差.

2)入磨熱風(fēng)

入磨熱風(fēng)將磨內(nèi)物料吹起烘干,并攜帶至立磨頂部進(jìn)行篩選.入磨熱風(fēng)采用熱風(fēng)爐提供熱風(fēng),通過調(diào)節(jié)入磨冷風(fēng)閥開度調(diào)節(jié)熱風(fēng)溫度,氣體溫度太低,烘干能力不足,成品水分大,導(dǎo)致礦渣磨不細(xì),系統(tǒng)的粉磨效率降低;風(fēng)溫過高,物料由于靜電作用在立磨頂部堆積,造成產(chǎn)品顆粒變細(xì),同時(shí)產(chǎn)量降低.入磨風(fēng)量過大,大粒徑顆粒被帶入成品庫,產(chǎn)品質(zhì)量變差產(chǎn)量提高;風(fēng)量過小,產(chǎn)量變小,同時(shí)只有小粒徑顆粒才能被選為成品,質(zhì)量提高.

3)選粉機(jī)轉(zhuǎn)速

實(shí)際生產(chǎn)中,入磨風(fēng)量通常保持不變,選粉機(jī)轉(zhuǎn)速是調(diào)節(jié)微粉產(chǎn)品質(zhì)量的直接手段.選粉機(jī)葉片旋轉(zhuǎn)帶動物料高速旋轉(zhuǎn),在離心力的作用下,粒徑達(dá)不到標(biāo)準(zhǔn)的顆粒被甩至邊壁掉入磨盤進(jìn)行重新粉磨.選粉機(jī)轉(zhuǎn)速越快,離心力越大,產(chǎn)品粒徑越小產(chǎn)量也就越低;轉(zhuǎn)速越慢,被選出的產(chǎn)品粒徑越大,產(chǎn)量越高.選粉機(jī)轉(zhuǎn)子采用了變頻調(diào)速,可以實(shí)現(xiàn)微粉質(zhì)量的平滑調(diào)整.

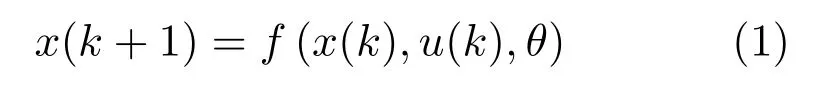

由于礦渣微粉生產(chǎn)過程復(fù)雜,且封閉的立磨內(nèi)部氣流和顆粒運(yùn)動難以預(yù)測,目前還無法建立礦渣微粉生產(chǎn)過程的準(zhǔn)確機(jī)理模型.通過以上分析,微粉產(chǎn)量、質(zhì)量同時(shí)受到喂料量、入磨熱風(fēng)溫度、冷風(fēng)閥開度、選粉機(jī)轉(zhuǎn)速等參數(shù)的影響,同時(shí),各參數(shù)對產(chǎn)量、質(zhì)量的作用是相反的.給出如下礦渣微粉生產(chǎn)過程的動態(tài)描述:

其中,x∈R2,u∈R4,x1、x2分別為微粉比表面積和產(chǎn)量,u1、u2、u3、u4分別表示喂料量、選粉機(jī)轉(zhuǎn)速、入磨熱風(fēng)溫度和冷風(fēng)閥開度,θ為影響礦渣微粉生產(chǎn)的物料材質(zhì)、含水量、入磨風(fēng)量等固定參數(shù).

1.3 優(yōu)化控制問題描述

礦渣微粉生產(chǎn)過程的主要控制目標(biāo)是在保證系統(tǒng)穩(wěn)定性的前提下,使產(chǎn)品產(chǎn)量和質(zhì)量跟蹤上期望值.與此同時(shí),由于實(shí)際生產(chǎn)過程中,各執(zhí)行器受到自身物理?xiàng)l件和工藝機(jī)理的限制,只能在給定范圍內(nèi)變化,如表1所示.

表1 各控制變量允許變化范圍Table 1 Permitted range for each variable

式(2)給出了礦渣微粉生產(chǎn)過程優(yōu)化控制問題

為了實(shí)現(xiàn)礦渣微粉生產(chǎn)過程優(yōu)化控制,最優(yōu)控制量滿足如下性能指標(biāo)函數(shù)

其中,r(xe(i),ue(i))為關(guān)于狀態(tài)誤差xe(i)和控制誤差ue(i)的函數(shù).

圖3 優(yōu)化控制結(jié)構(gòu)圖Fig.3 Structure of optimal contol

2 基于CPS的礦渣微粉生產(chǎn)過程優(yōu)化控制

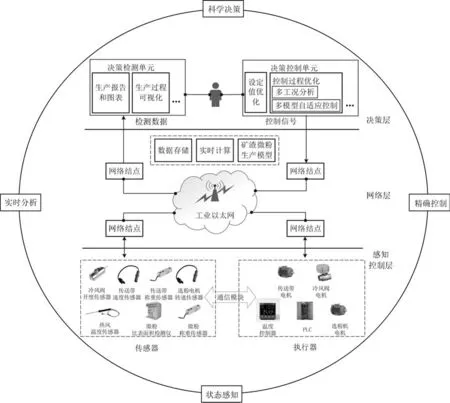

通過計(jì)算、網(wǎng)絡(luò)及優(yōu)化控制方法的互相協(xié)作和融合,提出一種礦渣微粉生產(chǎn)過程的信息物理系統(tǒng)框架,實(shí)現(xiàn)系統(tǒng)信息的及時(shí)監(jiān)測、可靠傳輸和優(yōu)化控制和綜合治理.如圖4所示,通過分布式數(shù)據(jù)采集系統(tǒng),生產(chǎn)過程中各傳感器數(shù)據(jù)通過現(xiàn)場總線傳輸至集成優(yōu)化控制器,通過“過程運(yùn)行優(yōu)化–跟蹤控制優(yōu)化”的優(yōu)化控制方法,獲得多工況切換情況下生產(chǎn)過程的優(yōu)化控制信號,通過現(xiàn)場總線傳輸至各執(zhí)行器進(jìn)行調(diào)控,從而實(shí)現(xiàn)礦渣微粉生產(chǎn)過程的優(yōu)化控制.由工業(yè)以太網(wǎng)進(jìn)行數(shù)據(jù)雙向傳輸,工業(yè)觸摸屏顯示系統(tǒng)運(yùn)行狀況并對生產(chǎn)運(yùn)行進(jìn)行現(xiàn)場監(jiān)測和控制.同時(shí),應(yīng)用無線傳輸模塊和工業(yè)云,利用遠(yuǎn)程計(jì)算機(jī)和移動設(shè)備對生產(chǎn)過程進(jìn)行監(jiān)控.

礦渣微粉生產(chǎn)依據(jù)實(shí)際生產(chǎn)與設(shè)定值的偏差進(jìn)行控制,現(xiàn)場往往根據(jù)生產(chǎn)運(yùn)行狀況,憑借生產(chǎn)經(jīng)驗(yàn)給定產(chǎn)量、質(zhì)量等設(shè)定值,不能充分發(fā)揮生產(chǎn)設(shè)備性能,造成產(chǎn)能和資源的浪費(fèi),影響企業(yè)效益.從生產(chǎn)數(shù)據(jù)出發(fā)進(jìn)行運(yùn)行過程優(yōu)化,在滿足控制變量約束條件的前提下求解“質(zhì)量–產(chǎn)量”多目標(biāo)優(yōu)化問題,獲得后續(xù)跟蹤控制的優(yōu)化設(shè)定值,充分挖掘設(shè)備性能,提高生產(chǎn)效率、產(chǎn)品質(zhì)量和經(jīng)濟(jì)效益.

2.1 生產(chǎn)過程多工況描述

圖4 礦渣微粉生產(chǎn)最優(yōu)控制系統(tǒng)CPS硬件結(jié)構(gòu)Fig.4 The CPS hardware structure of GGBS production optimal control system

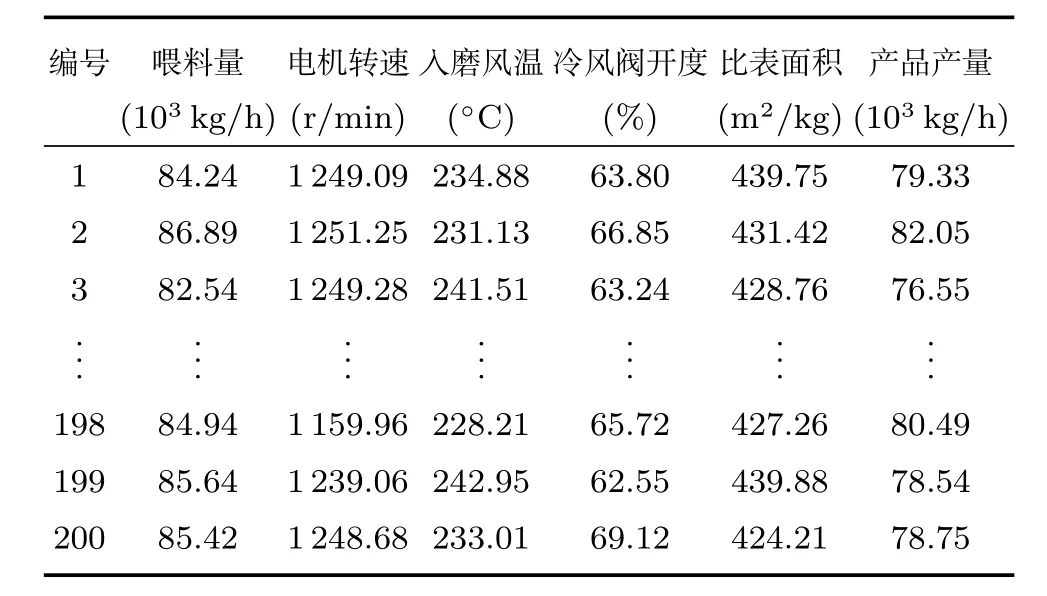

對濟(jì)南魯新新型建材有限公司生產(chǎn)三線2013年1月12日至5月8日2380組數(shù)據(jù)進(jìn)行分析,提取出影響礦渣微粉生產(chǎn)產(chǎn)量質(zhì)量的比表面積、產(chǎn)量、磨內(nèi)壓差、喂料量、熱風(fēng)溫度、冷風(fēng)閥開度、選粉機(jī)轉(zhuǎn)速等數(shù)據(jù).經(jīng)過經(jīng)驗(yàn)篩選,得到如表2的正常工況(記作工況1)運(yùn)行數(shù)據(jù).

表2 微粉廠3號礦渣微粉生產(chǎn)線生產(chǎn)工況1運(yùn)行數(shù)據(jù)Table 2 Process data for GGBS production line 3 in condition 1

根據(jù)工程師經(jīng)驗(yàn)結(jié)合現(xiàn)場數(shù)據(jù),提取出礦渣微粉生產(chǎn)過程的兩種典型異常工況,工況2表示喂料量異常,與正常工況進(jìn)料情況差距較大;工況3表示選粉機(jī)轉(zhuǎn)速異常.表3和表4分別為以上兩種異常工況下的生產(chǎn)數(shù)據(jù).

表3 微粉廠3號礦渣微粉生產(chǎn)線生產(chǎn)工況2運(yùn)行數(shù)據(jù)Table 3 Process data for GGBS production line 3 in condition 2

表4 微粉廠3號礦渣微粉生產(chǎn)線生產(chǎn)工況3運(yùn)行數(shù)據(jù)Table 4 Process data for GGBS production line 3 in condition 3

2.2 多工況情況下的設(shè)定值優(yōu)化

礦渣微粉生產(chǎn)過程優(yōu)化控制的目標(biāo)是同時(shí)使產(chǎn)量最高、質(zhì)量最優(yōu),然而,礦渣微粉產(chǎn)量和質(zhì)量是兩個互相矛盾的目標(biāo).如圖5所示,提高微粉產(chǎn)量需要增大喂料量,造成進(jìn)出磨壓差變大,嚴(yán)重時(shí)導(dǎo)致磨機(jī)振動,需要減慢選粉機(jī)轉(zhuǎn)速來增大出磨量,造成產(chǎn)品顆粒比表面積變小,質(zhì)量變差;減小產(chǎn)量需要減少喂料量,造成磨內(nèi)壓差變小,需要加快選粉機(jī)轉(zhuǎn)速減少出磨量,致使成品顆粒變細(xì),質(zhì)量提高.

圖5 微粉參數(shù)作用機(jī)理Fig.5 Interaction among parameters of GGBS production process

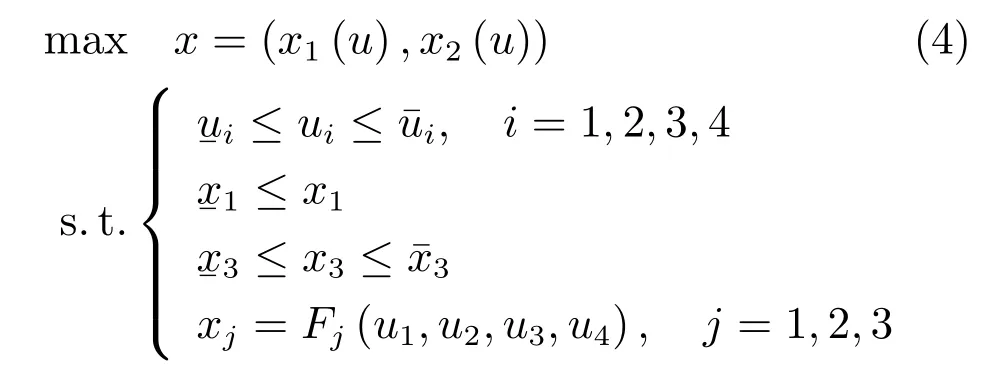

因此,礦渣微粉生產(chǎn)過程可以總結(jié)為如下多目標(biāo)優(yōu)化問題:

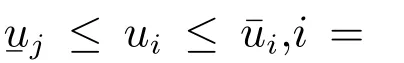

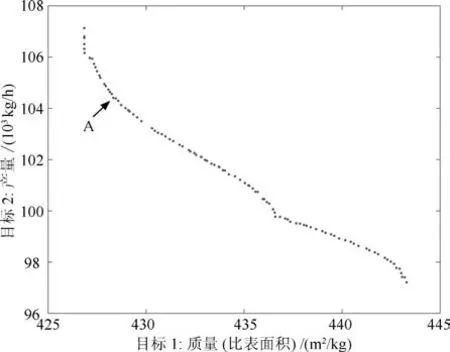

對于不同生產(chǎn)工況,其多目標(biāo)優(yōu)化問題的最優(yōu)解集可能是不同的,同時(shí),工況切換后的系統(tǒng)不一定能達(dá)到之前的最優(yōu)設(shè)定值.如圖6所示,對于三種生產(chǎn)工況,分別采用文獻(xiàn)[15]提出的礦渣微粉生產(chǎn)多目標(biāo)優(yōu)化方法對微粉產(chǎn)品產(chǎn)量、質(zhì)量及磨內(nèi)壓差建立基于粒子群優(yōu)化的最小二乘支持向量機(jī)模型Fj,j=1,2,3.根據(jù)實(shí)際生產(chǎn)狀況、各執(zhí)行器物理?xiàng)l件約束及生產(chǎn)過程穩(wěn)定性要求,給出各控制變量及磨內(nèi)壓差的約束條件,得到礦渣微粉生產(chǎn)過程的多目標(biāo)優(yōu)化問題(Multi-objective programming,MOP).一般來說,多目標(biāo)優(yōu)化問題并不存在一個最優(yōu)解,所有可能的解都稱為非劣解,也稱為Pareto解.利用快速非支配排序遺傳算法(NSGA-II)求解不同工況下多目標(biāo)優(yōu)化問題,得到關(guān)于質(zhì)量–產(chǎn)量兩個矛盾目標(biāo)的Pareto最優(yōu)解集,根據(jù)客戶需求及實(shí)際生產(chǎn)設(shè)備人員狀況,從最優(yōu)解集中選取合適點(diǎn)作為不同工況下的最優(yōu)設(shè)定值ri,i=1,2,3.

圖6 多目標(biāo)優(yōu)化設(shè)定值流程Fig.6 Flow chart of set-point optimization using multi-objective optimization algorithm

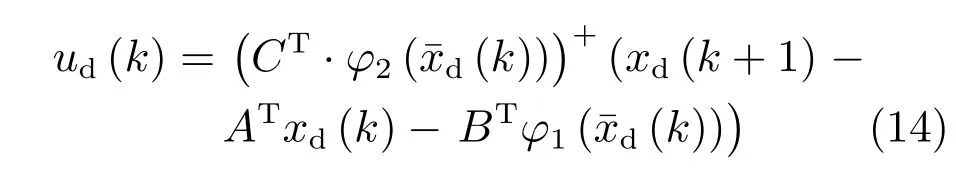

2.3 多模型自適應(yīng)控制器設(shè)計(jì)

2.3.1 遞歸神經(jīng)網(wǎng)建模

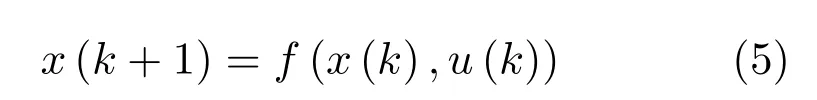

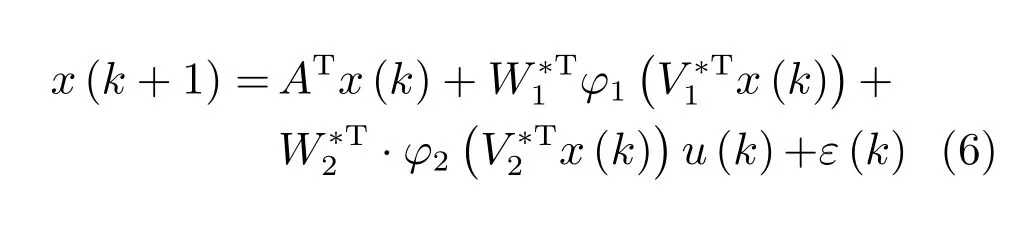

對于如下非線性系統(tǒng),

其中,x(k)∈Rn,u(k)∈Rm.

根據(jù)Stone-Weierstrass定理,上述非線性系統(tǒng)可寫成如下形式:

其中

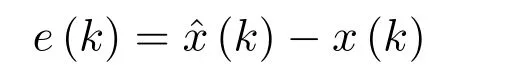

定義模型辨識誤差

定理1[16].采用辨識策略式(9)辨識如式(5)的動態(tài)系統(tǒng),如果RNN權(quán)值按照如下更新

根據(jù)定理1,分別利用三種工況運(yùn)行數(shù)據(jù),建立不同工況下的RNN模型,得到如下礦渣微粉生產(chǎn)過程的多工況描述:

其中,Mi,i=1,2,3表示不同工況系統(tǒng)模型.

2.3.2 ADP跟蹤控制器設(shè)計(jì)

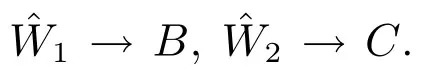

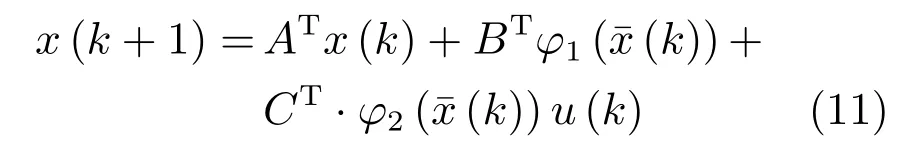

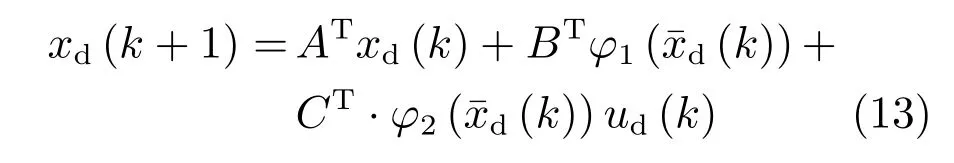

假設(shè)期望軌跡為xd(k),則其滿足

進(jìn)一步可得到期望控制輸入

其中,(·)+為 (·) 的偽逆.

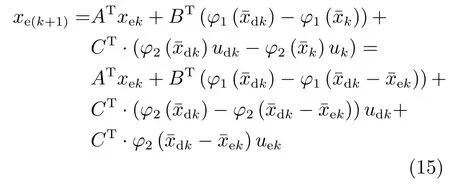

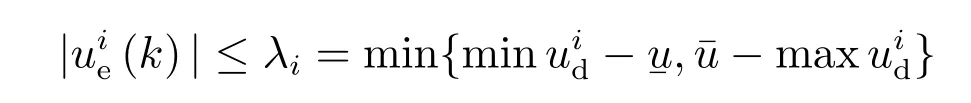

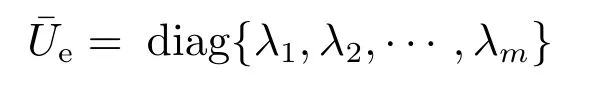

定義控制誤差ue(k)=ud(k)?u(k)和狀態(tài)誤差xe(k)=xd(k)?x(k),根據(jù)式(11)和(13)可得

令ue滿足

至此,x(k)→xd(k),u(k)→ud(k)的最優(yōu)跟蹤控制問題轉(zhuǎn)化為xe(k)→0,ue(k)→0的最優(yōu)調(diào)節(jié)問題,可采用在線ADP實(shí)現(xiàn)系統(tǒng)的最優(yōu)跟蹤控制.

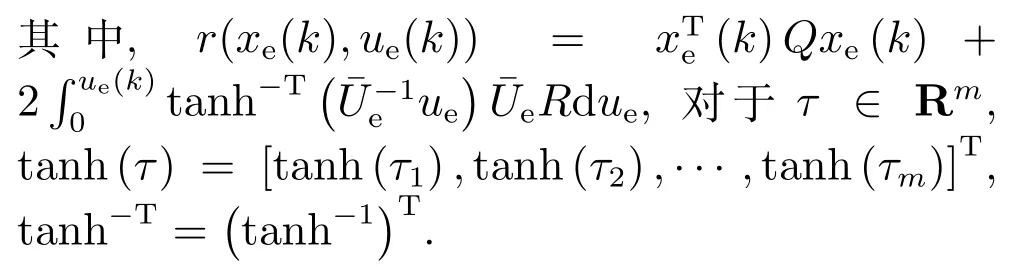

為了使控制輸入滿足約束條件,定義如下性能指標(biāo)函數(shù)

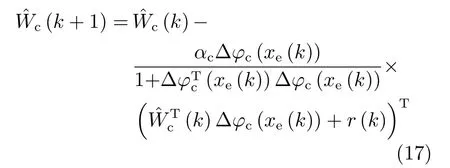

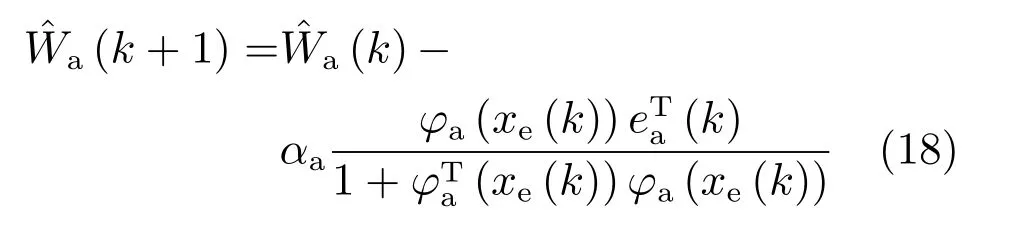

設(shè)計(jì)評價(jià)網(wǎng)和執(zhí)行網(wǎng),利用梯度下降法,得到如下網(wǎng)絡(luò)權(quán)值調(diào)整律:

評價(jià)網(wǎng)權(quán)值

其中, ??c(xe(k))=?c(xe(k+1))??c(xe(k)),?c(·)=tanh(·).

執(zhí)行網(wǎng)權(quán)值

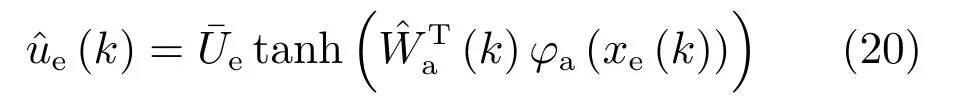

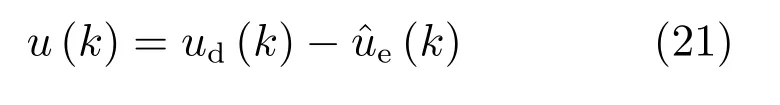

其中

可得控制誤差

最終得到控制量

對于系統(tǒng)(11),評價(jià)網(wǎng)權(quán)值和執(zhí)行網(wǎng)權(quán)值分別按照式(17)和式(18)在線調(diào)整,則可得到如式(21)的最優(yōu)控制信號.評價(jià)網(wǎng)和執(zhí)行網(wǎng)設(shè)計(jì)及穩(wěn)定性證明可參考文獻(xiàn)[15].對于不同工況模型(12)和最優(yōu)設(shè)定值ri,設(shè)計(jì)如下基于ADP的多控制器Ci

其中,χi(·)表示三種工況情況下基于式 (21)的ADP控制器,ui和xi分別為三個控制器的輸入輸出向量,期望軌跡為不同工況最優(yōu)設(shè)定值,即xdi=ri,i=1,2,3.

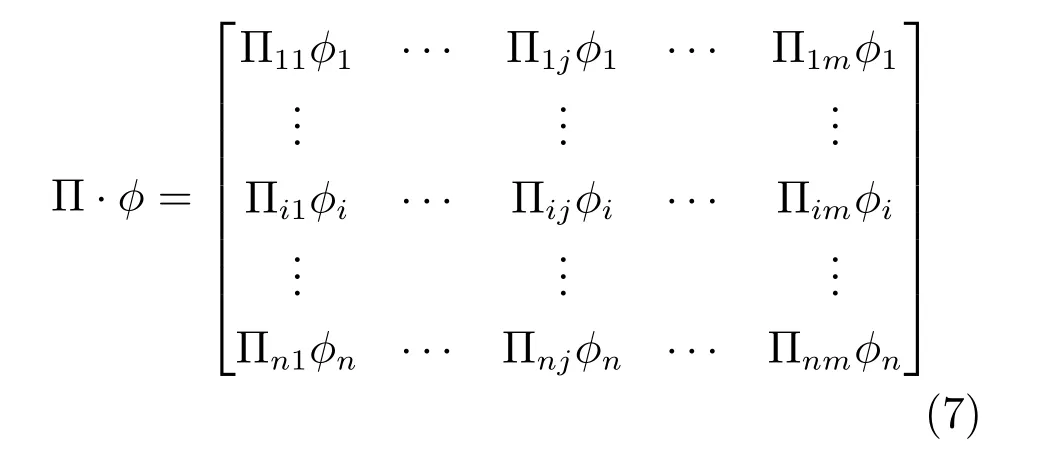

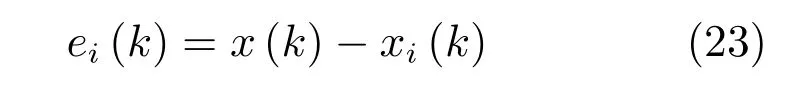

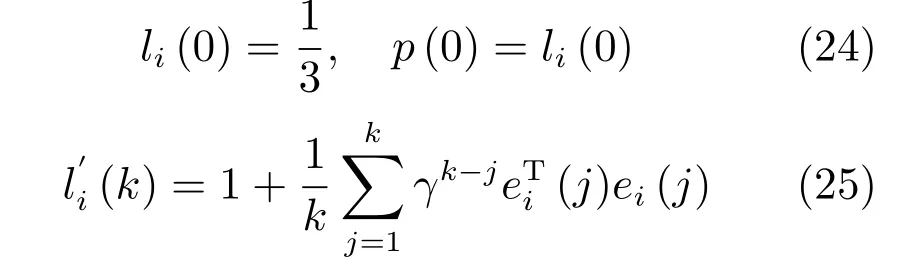

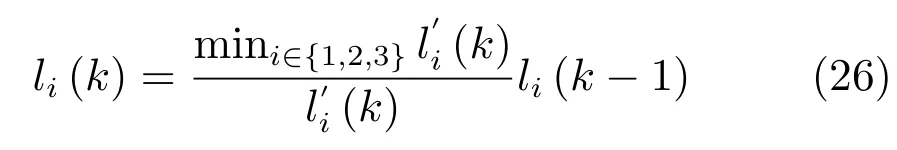

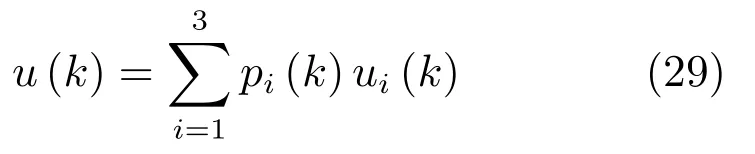

2.3.3 概率加權(quán)模型切換機(jī)制

第i個模型的與系統(tǒng)的模型誤差定義為

令

其中,0<γ<1.

第i個控制器權(quán)值pi(k),

其中,q(k)指示工況切換.得到加權(quán)形式的控制輸入

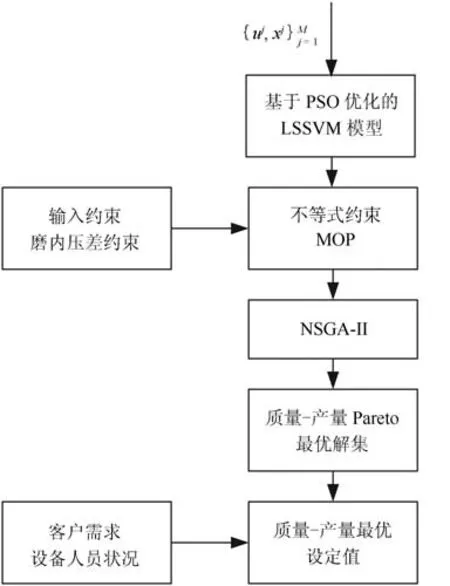

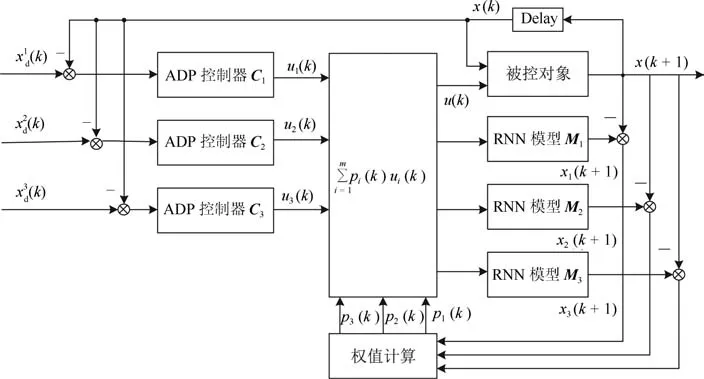

工況切換礦渣微粉生產(chǎn)系統(tǒng)的加權(quán)多模型ADP控制方案如圖7所示,利用RNN建立三種工況的數(shù)據(jù)模型(12)以覆蓋系統(tǒng)不確定性,對應(yīng)多個模型及最優(yōu)設(shè)定值設(shè)計(jì)控制輸入受限的ADP控制器集合(22),基于模型誤差,計(jì)算不同控制器權(quán)值,最終得到如式(29)的加權(quán)形式控制輸入.

2.4 基于CPS的綜合優(yōu)化控制實(shí)現(xiàn)

整合礦渣微粉生產(chǎn)物理資源、優(yōu)化控制算法、工業(yè)網(wǎng)絡(luò)、通信系統(tǒng),本文提出了一種基于CPS的礦渣微粉生產(chǎn)過程優(yōu)化控制方案.如圖8所示,冷風(fēng)閥開度、喂料皮帶秤電機(jī)轉(zhuǎn)速、傳送帶稱重、選粉電機(jī)轉(zhuǎn)速、熱風(fēng)溫度及微粉產(chǎn)品產(chǎn)量、質(zhì)量等傳感器信息實(shí)時(shí)上傳到以太網(wǎng),并在以太網(wǎng)中進(jìn)行數(shù)據(jù)存儲和實(shí)時(shí)計(jì)算,得到基于PSO優(yōu)化的LSSVM靜態(tài)模型和基于RNN的動態(tài)模型.決策單元基于靜態(tài)模型進(jìn)行多目標(biāo)優(yōu)化問題求解,在人為指導(dǎo)或自動設(shè)定下獲得產(chǎn)量和質(zhì)量的最優(yōu)設(shè)定值,加權(quán)多模型ADP控制器根據(jù)模型誤差,計(jì)算各控制器權(quán)值,自動調(diào)整控制量,實(shí)現(xiàn)多工況切換情況下的礦渣微粉生產(chǎn)過程優(yōu)化控制決策.優(yōu)化控制信號經(jīng)以太網(wǎng)傳遞給各執(zhí)行器,構(gòu)成“感知–分析–決策–執(zhí)行”的數(shù)據(jù)閉環(huán),實(shí)現(xiàn)信息物理系統(tǒng)構(gòu)架下礦渣微粉生產(chǎn)過程的智能優(yōu)化控制.與此同時(shí),工業(yè)以太網(wǎng)上的生產(chǎn)控制數(shù)據(jù)以報(bào)告和圖表形式傳遞給決策檢測單元,完成生產(chǎn)過程和控制決策的可視化,實(shí)現(xiàn)生產(chǎn)過程的遠(yuǎn)程監(jiān)測和控制.

3 實(shí)驗(yàn)仿真

針對三種工況數(shù)據(jù),令設(shè)定矩陣A=[0.6,0;0,0.6],激活函數(shù)?1(·),?2(·) 為雙曲正切函數(shù).根據(jù)定理1,得到式(12)中三種模型參數(shù)分別為

圖7 概率加權(quán)多模型ADP結(jié)構(gòu)Fig.7 Structure of weighted multiple model ADP

圖8 礦渣微粉生產(chǎn)過程CPS框架Fig.8 The CPS structure of GGBS production process

圖9 Pareto最優(yōu)解集Fig.9 Obtained Pareto solutions

對于正常工況采用多目標(biāo)優(yōu)化算法求得的礦渣微粉生產(chǎn)過程Pareto最優(yōu)解集如圖9所示,在最優(yōu)解集內(nèi),不存在任意一點(diǎn)在產(chǎn)量和質(zhì)量上同時(shí)比其他點(diǎn)對應(yīng)的解更優(yōu).其中拐點(diǎn)A兩側(cè)任意方向的微小提高都會造成另一方向的大幅減小[17],取A點(diǎn)的解作為正常工況下最優(yōu)設(shè)定值,即期望比表面積為428.71m2/kg,期望產(chǎn)量為104.08×103kg/h.同理,獲得兩種異常情況下的最優(yōu)解集及最優(yōu)設(shè)定值,最終得到:

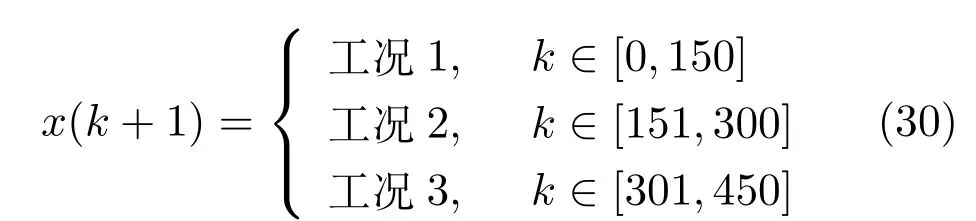

考慮被控對象按照如下工況變化:

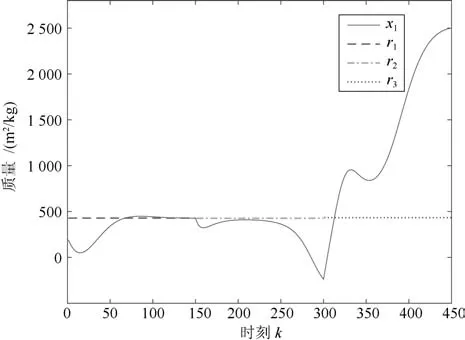

3.1 單模型控制器

對于如式(30)的礦渣微粉生產(chǎn)多工況切換系統(tǒng),采用傳統(tǒng)單個ADP控制器C1,得到如圖10所示的微粉產(chǎn)量曲線.可以看出,在第150和第300時(shí)刻發(fā)生工況切換時(shí),由于模型與工況不匹配,系統(tǒng)狀態(tài)發(fā)生突變,并且產(chǎn)品質(zhì)量不能跟蹤上期望最優(yōu)設(shè)定值.

圖10 采用控制器3時(shí)的質(zhì)量曲線Fig.10The quality curve using controller 3

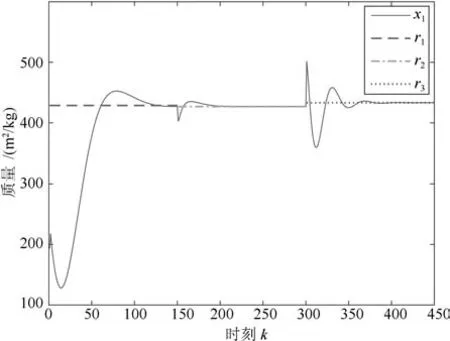

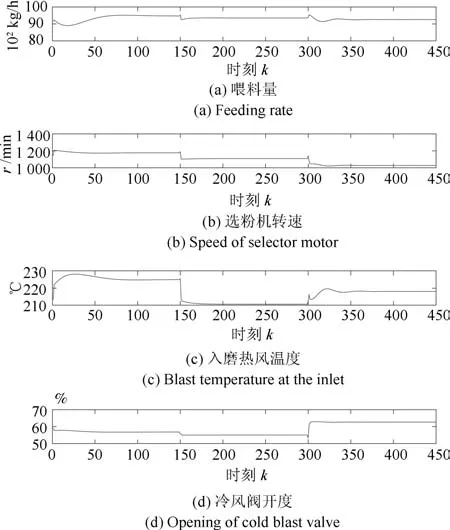

3.2 多模型自適應(yīng)控制器

采用本文提出的礦渣微粉生產(chǎn)系統(tǒng)多模型自適應(yīng)控制方法,得到如圖11所示的微粉質(zhì)量曲線和如圖12所示的控制輸入曲線.在第150和300時(shí)刻發(fā)生工況切換時(shí),微粉質(zhì)量發(fā)生突變,但仍能快速跟蹤上新工況對應(yīng)的最優(yōu)設(shè)定值且具有較小的超調(diào)量.同時(shí),對比圖12和表1,各控制輸入均在給定的約束范圍內(nèi)變化.

多模型自適應(yīng)控制算法對礦渣微粉生產(chǎn)系統(tǒng)工況切換識別結(jié)果如圖13所示,對比式(30)可知,該算法能夠有效識別工況切換,及時(shí)對控制策略做出調(diào)整.

圖11 多模型ADP微粉質(zhì)量曲線Fig.11The quality curve using multiple model ADP

圖12 多模型ADP控制輸入曲線Fig.12The curve of control using multiple model ADP

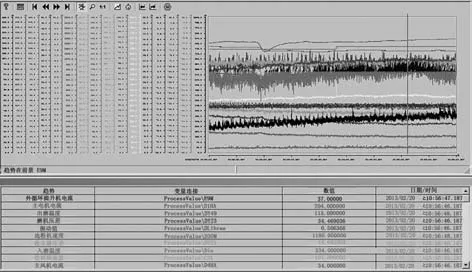

圖14給出了礦渣微粉生產(chǎn)系統(tǒng)控制曲線界面.

4 結(jié)論

本文提出了一種基于CPS框架的礦渣微粉生產(chǎn)過程多模型ADP優(yōu)化控制方案.利用生產(chǎn)數(shù)據(jù)得到三種典型運(yùn)行工況,建立并求解生產(chǎn)過程多目標(biāo)優(yōu)化問題,以獲取最優(yōu)設(shè)定值.基于循環(huán)神經(jīng)網(wǎng)絡(luò)構(gòu)建多個模型以覆蓋不同工況,設(shè)計(jì)輸入受限ADP控制器,基于模型誤差計(jì)算不同控制器權(quán)值,得到加權(quán)形式的控制信號.實(shí)驗(yàn)表明,提出的多模型ADP控制方案能夠有效發(fā)揮系統(tǒng)性能,提高多工況切換情況下礦渣微粉生產(chǎn)過程控制品質(zhì).同時(shí),提出的CPS框架將礦渣微粉生產(chǎn)過程信息和物理系統(tǒng)的有效融合,實(shí)現(xiàn)了生產(chǎn)過程的遠(yuǎn)程監(jiān)測和優(yōu)化控制.

圖13 多模型ADP工況切換識別Fig.13 Working condition identification using the multiple model ADP algorithm

圖14 礦渣微粉粉磨系統(tǒng)運(yùn)行數(shù)據(jù)Fig.14 Operation data of GGBS production system