農產品介電參數在線檢測裝置研究

楊萬澤 鄢金山

摘要:利用平行板式電學參數檢測系統,研究一種用于農產品干燥過程檢測物料介電參數的綜合實驗裝置,配合LCR數字測量儀器實現在線檢測監視、遠程控制、數據存儲分析功能。裝置具有功能齊全、溫度控制精準等優點,為實現農產品介電參數在線檢測及干燥控制提供理論支持。

關鍵詞:介電參數;精度;誤差;在線檢測

中圖分類號:S183? ? 文獻標識碼:A? ? 文章編號:1674-1161(2019)04-0014-04

目前,農產品介電參數檢測方法很多,但現有檢測方法大多存在檢測時間長、費用高、設備體積大、影響因素較多等缺點,有的還具有一定的破壞性,不能實現在線、準確、快速檢測,更不適于大范圍推廣。介電特性可快速、準確檢測農業物料的含水率、成熟度、新鮮度、損傷等品質特性,為農產品無損檢測技術發展提供更為廣闊的空間。利用平行板式電學參數檢測系統,研究一種用于農產品干燥過程檢測物料介電參數的綜合實驗裝置,配合LCR數字測量儀器實現在線檢測監視、遠程控制、數據存儲分析功能。其利用農產品組分、含量及其變化情況建立數學模型,用以評判農產品品質,預測干燥過程含水率變化規律。同時,該裝置還可用于農產品受傷、腐爛情況的檢測判斷。

1 在線檢測裝置的結構及工作原理

1.1 主要結構組成

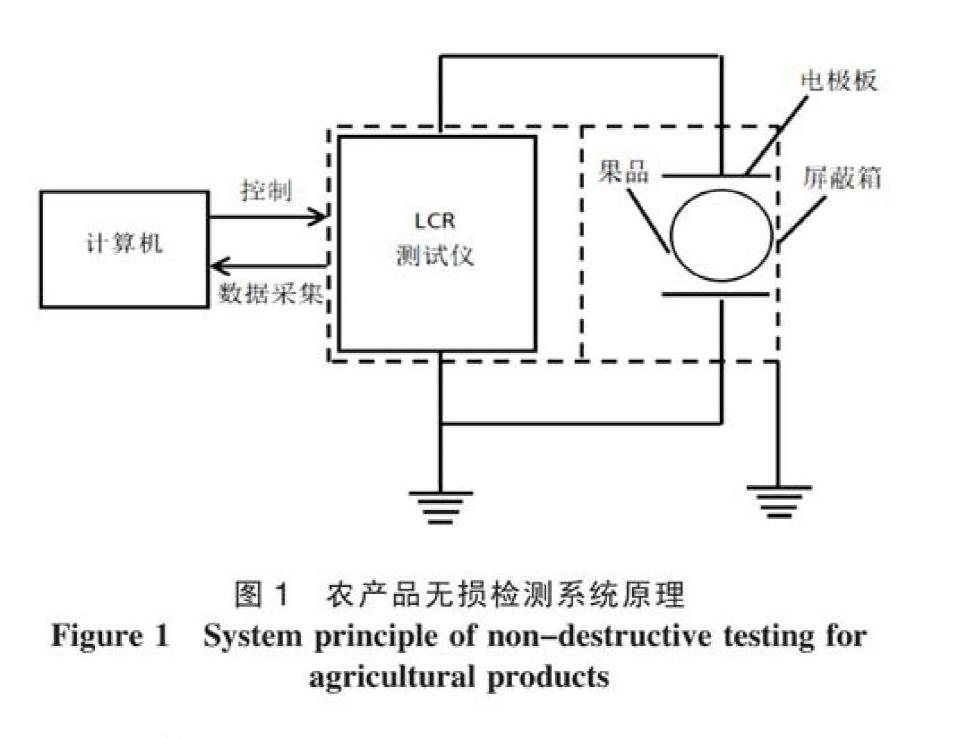

基于介電特性的農產品無損檢測系統如圖1所示,主要由計算機、LCR測量儀、平行板式電學參數檢測系統等組成。LCR測量儀屬敏感儀器,細微的電極板變化都會使其測量值產生很大變化,對測量精度要求很高。

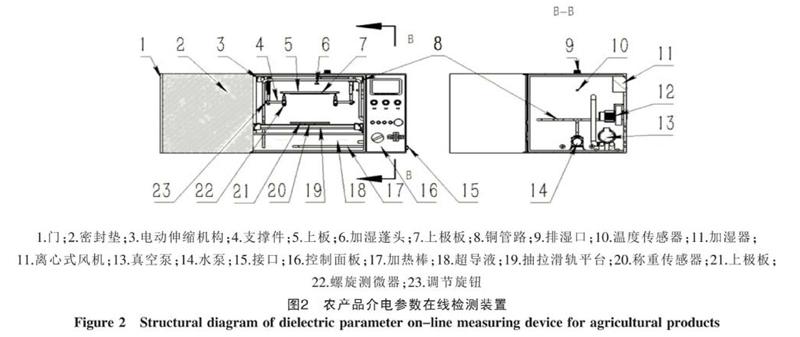

農產品介電參數在線檢測裝置主要由箱體、平行板式電學參數檢測系統、超導液、加熱棒、風機、傳感器等組成,其結構如圖2所示。

1.2 工作原理

測量系統如3圖所示。

上極板與上板固定連接,下極板固定于稱重傳感器上,上下兩圓形極板同軸,通過同軸線纜與LCR連接;稱重傳感器安裝在滑軌抽拉板表面,可根據需要滑動,便于放置測試物料;通過電動升縮機構及螺旋測微器調節上、下極板的相對位置,確定極板間距;極板與上板、稱重傳感器連接可靠、表面平整。制作材料在0~150 ℃范圍內熱變形小,介電常數穩定。

將待測農產品放入抽拉板實驗平臺,并通過滑動導軌送至上下電極板同軸位置;電熱棒加熱底部的超導液,泵將熱量通過上部均布的管路帶入上箱體;離心式風機供風,形成循環熱風對物料進行干燥。與此同時,電場值會發生變化,其值與農產品的結構、含水率、生理特性等有關。計算機通過RS232接口與LCR測試儀相連,利用測試軟件測量損耗系數、電阻、電容、阻抗等多種介電特性參數,所得數據輸出到Excel表格中生成圖表。介電特性參數反映水果的品質情況,得到與之對應的果品內部品質變化規律。

1.3 主要技術參數

農產品介電參數在線檢測裝置主要技術參數如表1所示。

2 在線檢測裝置關鍵部件的設計

2.1 極板間距精準調節裝置

理想狀態下,平行板電容器的電場是均勻分布的。但實際上,平行板中間部分的電場分布均勻,而電容器邊緣的電力線是彎曲且發散的,此現象被稱為電容器的邊緣效應。極板間的電學參數很容易受外界電磁信號干擾,對測試系統產生較為嚴重的影響,故設計時常通過增大極板面積、采用更薄材料、減小極板間距來降低邊緣效應。采用替換計算方法消除邊緣電容和分布電容時,主要用于計算過程和數據處理,精度較高。從儀器中準確讀出電容參數時,采用等位環消除邊緣電容的方法比較有效。

電動伸縮機構固定于箱體頂部,電動升縮桿與支撐件連接,螺旋測微器固定在支撐件上并支撐上板。通過電動伸縮桿控制極板間距,當調節不精確時,可通過調節螺旋測微器實現細微調節。選取極板為圓形,極板平面度0.1 mm,兩極板間距精度0.01 mm。

2.2 快速上物料裝置

干燥檢測箱內空間一定,為實現物料快速放置與卸下,設計一種抽拉式上物料方式。該抽拉式裝置移動時平穩、可靠,滑動導軌運行時可清理黏附在固定導軌上的雜物,直線性較好,無扭曲現象且噪音小。限位擋板兩側均裝有防撞橡膠,用于抽拉減振,同時起支撐水平作用。滑軌設有防脫裝置,以免抽拉時使擱板脫離。

2.3高精度溫度控制系統

溫度精準控制是農產品介電參數裝置的設計重點。溫度具有慣性,利用超導液控制比較困難。而溫度不穩定,很容易造成測量數據偏離實際。

采用基于PLC的增量式數字PID控制方法,實現干燥過程中的環境溫度高精度控制。利用LabVIEW軟件編程靈活的特點設計控制系統界面,通過RS232接口實現計算機對PLC的實時監控,保存測量數據,實時進行精度分析。系統可實現±0.05 ℃/24 h的控制精度,穩定的溫度控制及系統達到0.1 ℃,滿足高精度加工系統的溫度控制需求。溫控系統結構圖如4所示。

2.4 系統參數控制面板

控制面板應操作簡單方便,各個功能區分明顯,顯示部分放置于操作按鈕之上,便于操作人員觀察,使其迅速做出反應。控制面板上部為顯示單元,主要顯示參數有溫度、風速、超導流量、重量、濕度等,中部為啟動、停止等按鈕,下部為操作控制單元,主要控制參數有溫度、風速、超導流量。

2.5 在線實時稱重

稱重傳感器無法直接和PLC連接,需加稱重變送器實現轉換。系統采用稱重傳感器+接線盒+頻率輸出型稱重變送器,接PLC的高速脈沖捕捉端口方式,省去模擬量輸入模塊,可以長距離傳輸,抗干擾能力強,容易隔離,響應速度較快,測量精度高(達0.1 g)。

3 在線檢測裝置的功能及精度

3.1 溫度控制

通過溫度傳感器PT100實現對超導液的加熱控制。PT100可以通過電阻變換來確定溫度變換,進而對超導液的加熱溫度進行控制。

3.2 干燥箱中形成流暢均勻風

箱體內部采用離心式風機供風,對箱體內部進行圓角處理,使箱體內實現循環風。

3.3 材料選用

所需材料在0~150 ℃范圍內耐熱、熱變形小、剛度大、介電常數穩定。

3.4 誤差的降低方法

3.4.1 制作精度 提高極板裝置的制造精度,采用降低邊緣效應和分布電容的極板結構形式,利用屏蔽罩降低雜散信號的影響。門與箱體之間采用雙層耐高溫高張性密封條,以確保測試區密閉。

3.4.2 計算方法 采用等效計算消除分布電容;多次測量,利用兩側測量消除分布電容;運用5點取樣法提高測量精度。

3.5 測量精度提高方法

影響測量精度的因素有外界條件、儀器條件、觀測者自身條件。為提高結果測量的精度,采用5點測量法降低系統測量誤差。在極板間距可調范圍內,自上而下選取5點(間距最大、間距最小,以及處于中間位置處的3點)進行測量,取其平均值作為參考值。

為使測量值具有代表性,應多次測量求其平均值。為使結果測量精度高,可使用重復性驗證、復現性驗證、2臺設備驗證等方法。測量分布具有不均勻性和無規律性,如果選取更多的測量點,參考值會更接近真實值;但點數過多,會對數值測量及計算造成一定困難。

4 結論

目前,基于介電特性對農產品無損檢測技術應用研究越來越廣泛。裝置具有功能齊全、溫度控制精準等優點,可用于普通農產品干燥試驗研究,也可以用于干燥過程電學參數檢測、農產品干燥工藝等研究工作,為今后實現熱風干燥過程水分含量的在線檢測及干燥控制提供理論支持和參考基礎。

參考文獻

[1] 靳偉,白圣賀,鄢金山,等.辣椒熱風干燥過程介電參數變化分析[J].中國農機化學報,2018,39(3):38-41+78.

[2] 郭文川,王婧,朱新華.基于介電特性的燕麥含水率預測[J].農業工程學報,2012,28(24):272-279.

[3] 蔡騁,李永超,馬惠玲,等.基于介電特征選擇的蘋果內部品質無損分級[J].農業工程學報,2013,29(21):279-287.

[4] 孫俊,張國坤,毛罕平,等.基于介電特性與回歸算法的玉米葉片含水率無損檢測[J].農業機械學報,2016,47(4):257-264.

[5] 王松磊,賀曉光,趙大鵬.基于介電特性的羊肉品質無損檢測[J].寧夏工程技術,2013,12(1):30-34.

[6] 馬濤,李海峰,張海紅,等.櫻桃番茄采后品質變化的介電特性研究[J].食品研究與開發,2013,34(21):107-111.

[7] 雷建華.極板間距對平行板電容邊緣效應的影響研究[J].電腦與電信,2013(7):57-58.

[8] 宋佳慧.一種情感化的抽拉式寵物箱籠探究[J].科技與創新,2017(5):37.

[9] 姚龍隆,陳曉榮,楊海馬,等.微納加工中高精度環境溫度控制系統的設計[J].測控技術,2017,36(6):72-75.

Abstract: In this paper, using the parallel plate electrical parameter detection system, a comprehensive experimental device for testing dielectric parameters of materials in the drying process of agricultural products was studied, which realized on-line monitoring, remote control and data storage and analysis system with LCR digital measuring instrument. The device has the advantages of complete functions, accurate temperature control, etc., in order to provide theoretical support for realizing dielectric parameterson-line detection and drying control for agricultural products .

Key words: dielectric parameters; accuracy; error; on-line detection