循環水泵斷軸原因分析及改進措施

徐衛斌

(中國石化上海石油化工股份有限公司烯烴部,上海 200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)烯烴部3#烯烴裝置循環水老區U-GA-1001A循環水泵,是與上海石化300 kt/a乙烯裝置同步建設投用的,為乙烯裝置水冷器設備提供冷卻循環水,至今已連續運行30年。該泵由汽輪機驅動,長期處于運行狀態。由于該泵運行時間已長,近年來一直處于不完好狀態下運行,主要問題為該泵的軸承振動速度值長期維持在7~8.5 mm/s,處在評定標準的C(振速4.5~11.2 mm/s)區[1]。聯軸器疊片也出現周期性的失效狀況,需停泵檢修,從而在切換過程中造成循環水系統流量、壓力波動,対老區循環水場的穩定供水產生了很大的影響。為徹底解決這一問題,裝置按照計劃對泵頭進行整體更換處理,但在更換后運行僅3個半月,泵軸就發生了斷裂故障。文章通過對循環水泵斷軸故障產生的原因進行綜合分析,通過實施針對性的改進措施,解決存在的問題,確保循環水泵的正常運行,保證乙烯裝置循環水的穩定供應。

1 循環水泵的概況及故障情況

1.1 循環水泵的概況

U-GA-1001A循環水泵為單級雙吸式離心泵,流量為10 000 m3/h,揚程為62 m,功率為2 100 kW,轉速為590 r/min,密封形式為填料密封,葉輪形式為閉式雙吸式,安裝方式為臥式、進口水平、出口水平,軸承潤滑方式為油脂潤滑,聯軸器形式為疊片聯軸器。泵輸送介質為循環水(含有一定氯),水中添加緩蝕劑。該泵由汽輪機驅動,汽輪機額定轉速為6 063 r/min,功率為2 100 kW,附帶減速齒輪箱。在本次設備更新中,驅動端維持不動,汽輪機、減速齒輪箱利用舊設備,只更換泵頭。

U-GA-1001A循環水泵泵頭更換過程中,為確保泵頭更換后機組穩定運行,在更換泵頭的同時做了以下工作:第一,在泵進口新增一臺金屬膨脹節(原設計只在泵出口有一臺膨脹節),盡可能減少管道應力對泵的影響;第二,對泵的聯軸器也重新進行了設計,從現場檢修條件出發,為有效降低安裝難度,采用疊片聯軸器,疊片為連桿型散片型式。

1.2 循環水泵的故障情況

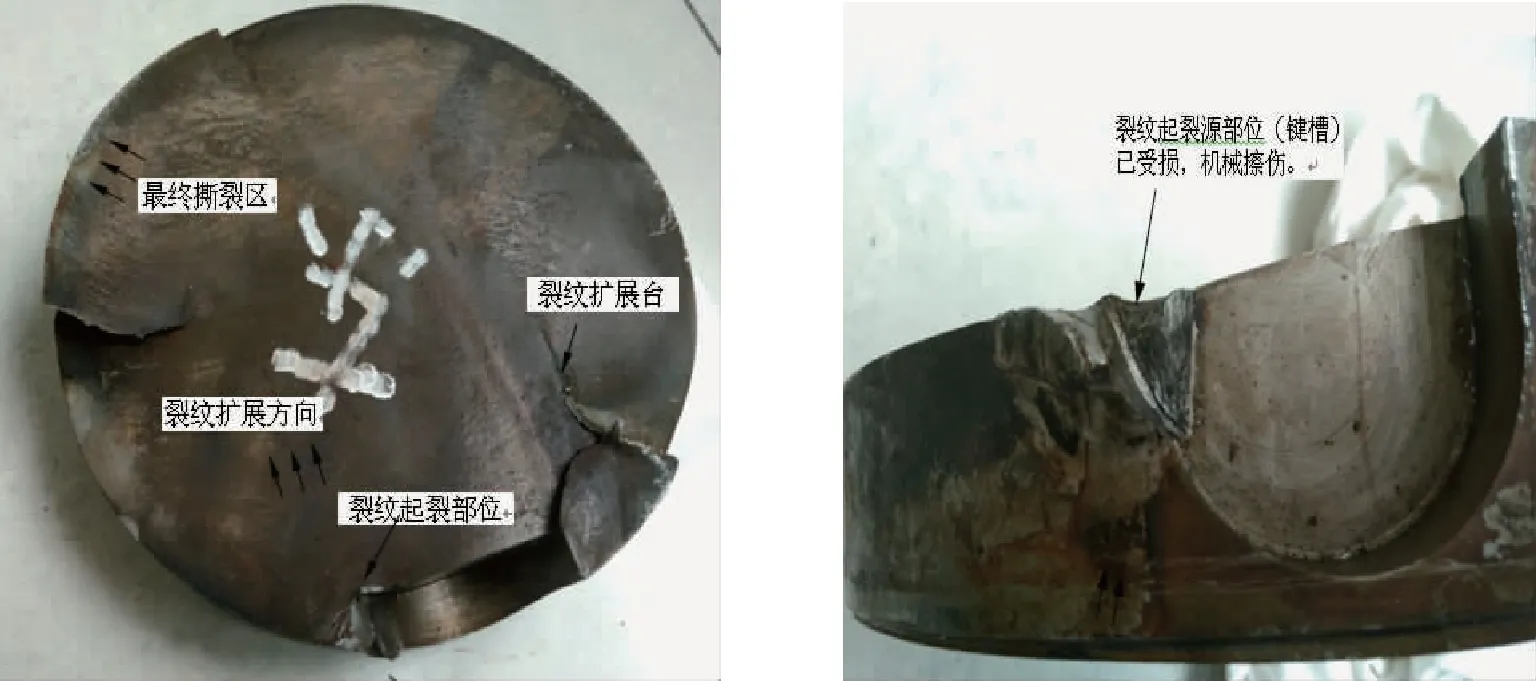

U-GA-1001A循環水泵更換泵頭后,于2017年6月投用,運行至9月,操作人員于巡檢中發現該泵兩側軸承箱箱體溫度突然升高,用輻射溫度計測得外表溫度值為100~120 ℃,立即加注潤滑脂,溫度沒有任何下降趨勢,隨即停泵進行檢查。拆開軸承箱檢查軸承,發現部分潤滑脂變黑,靜態下從外觀看軸承無明顯缺陷。盤車檢查發現轉子有明星卡澀現象,打開泵體水平大蓋檢查,發現葉輪與泵殼的相對位置與正常安裝位置有偏移現象,準備將葉輪轉子組件吊下,對葉輪軸向位置進行校正。在吊裝泵轉子組件的過程中,半根軸斷裂掉落,斷裂部位發生在葉輪鍵槽處(見圖1)。

(a)軸向 (b)徑向

圖1 泵軸斷裂部位

2 故障原因分析

2.1 聯軸器

循環水泵隨機設計的聯軸器為疊片式聯軸器,采用了連桿型散片形式。

循環水泵出現故障停止運行后,發現聯軸器疊片有明顯的損壞情況,而且數量比較多,部分疊片出現了扭曲變形,見圖2(a);一部分疊片已經出現了斷裂現象,見圖2(b)。

通過與聯軸器生產廠家共同研究分析,發現散片形式的疊片太厚,運行中容易產生疊片受力不均勻的現象,疊片的補償性能無法完全發揮,不能滿足泵運行時的扭矩需求,容易發生部分疊片變形、斷裂現象,如果繼續運行,必將導致所有疊片最終完全斷裂。

此外,在現場安裝時還發現,散片形式的疊片,零件種類、數量相對較多,現場安裝時步驟繁瑣,安裝出錯的概率較高,容易造成疊片安裝錯位,疊片受力不同步,發生損壞現象。

(a)疊片扭曲變形 (b)疊片斷裂

圖2 疊片損壞情況

2.2 循環水泵軸材料

2.2.1 材料的化學成分分析

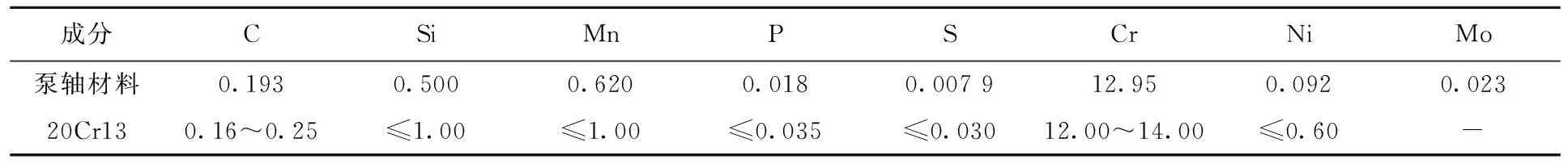

為了確認循環水泵軸的材料是否與原設計相符,本次將泵斷軸材料取樣送專業機構進行化學成分分析,分析結果見表1所示。

表1測試結果表明:泵斷軸材料化學成分與標準材料牌號20Cr13材料成分相符,與原設計相符,該材料屬于馬氏體不銹鋼。

表1 泵軸材料化學成分分析 %

2.2.2 循環水泵軸強度的分析

按照高強度鋼的許用扭應力來核算軸的直徑d[2]:

d≥(98~106)(P/n)1/3

=(98~106)(2 100/590)1/3

≈150~162 mm

式中:P為軸傳遞的功率,kW;n為泵的轉速,r/min。

核算泵軸徑d要求大于162 mm,實際泵軸最細處軸徑尺寸為185 mm,完全達到要求,滿足運行扭矩的需求。

2.2.3 泵軸斷口的宏觀形貌分析

循環水泵軸斷口的宏觀形貌照片(圖3)顯示:整個斷口較為平坦,泵軸周邊無塑性變形,在斷口上可觀察到裂紋擴展不同階段的擴展臺階。鍵槽左側尖端處存在機械擦傷,該泵軸當時的旋轉為逆時針方向,該處是鍵槽受力側。在鍵槽尖端斷口上明顯觀察到裂紋圓弧擴展條紋,可判斷該處為裂紋萌生部位,整個斷口呈脆性斷裂斷口特征。由于從軸斷裂到取樣分析存在一定時間,斷口表面已氧化,且鍵槽尖端起裂部位已嚴重損壞,因此觀察不到起裂處是否存在原始缺陷。

(a)徑向 (b)軸向

圖3 泵軸斷口宏觀形貌照片

2.2.4 泵軸鍵槽處材料金相檢查

為了觀察鍵槽起裂部位與相對另一側鍵槽尖端處材料的金相組織有無差異,請專業機構對鍵槽兩側進行了金相檢查。泵軸材料的金相組織為回火索氏體加少量的鐵素體,證明該材料經調質處理,高溫回火后可獲得良好的綜合力學性能,該材料組織無異常。同時比較鍵槽兩側的金相組織,并無差異,鍵槽左側斷口處不存在材料內部缺陷。

2.2.5 泵軸斷口微觀形貌分析

為了查明泵軸斷裂的具體原因,對循環水泵軸斷口起裂區域附近進行了微觀形貌分析。從鍵槽起裂部位附近的裂紋擴展區微觀形貌照片來看,可以觀察到斷口已嚴重氧化,斷口材料呈現具有馬氏體位向的板條狀花樣,但依稀可觀察到疲勞擴展的條紋。局部區域疲勞擴展特征較為明顯,因此可以判定本次泵軸斷裂失效機理為疲勞裂紋擴展所致。

2.3 泵安裝

安裝順序:先進行基礎加固,泵頭定位,直至對中數據端面和徑向偏差均不大于0.08 mm,再安裝進出口膨脹節;膨脹節、接管就位后,復核泵的中心數據,進行最終調節,盤車順暢,等待開車。通過與泵生產廠家的討論,認為泵的安裝和管道連接狀況沒有問題。因此通過對泵運行后的情況進一步分析,判斷泵軸斷裂的具體原因。

2.3.1 位移的影響

泵啟動后,由于出口壓力達到0.6 MPa,高壓側(出口)向低壓側(進口)有一股推力,進而使泵出現位移,泵整體往泵進口方向挪動,這一點在之后的檢修中得到了證實;停泵后對泵的中心數據進行了檢查,發現泵整體向泵進口方向偏移了0.9 mm,也就是說當泵啟動時,泵頭克服進出口管道的應力后向泵進口移動(0.9+X)mm,泵停運后,泵頭向泵出口方向回彈Xmm。

綜上所述,泵生產廠家提供的資料上要求的冷態對中數據沒有特殊的要求,未將工作狀態下設備可能產生的位移量考慮在內,進而泵在運行時產生對中不良的現象。由于強制連接、運行所產生的非正常情況下附加的彎曲應力、扭曲應力,導致泵軸受到疲勞損傷,最終導致泵軸斷裂;聯軸器疊片也由于承受附加的扭應力而出現變形、斷裂。

2.3.2 定位的影響

中心的調節是泵安裝中的重要環節,該設備是通過在泵四個底腳下安裝墊片來調整中心高度的。原先泵精確對中后,四個腳的墊片數量過多,導致摩擦力降低,進而泵在外力的作用下易產生滑動。調整墊片過多也容易造成墊片高度的偏差,引起泵軸中心的相應偏離。

原底座上配有的對中調整螺栓,在中心調整好后沒有將其與泵底座固定,未起到相對定位的作用。

泵進出、口金屬膨脹節的定距螺栓未全部上緊,泵運行后,由于剛性不足,導致膨脹節自身產生收縮或拉伸變形,也是導致泵發生移位的一個原因。

3 整改措施及效果

根據以上分析,該泵存在安裝不合理、聯軸器選型不當等問題,結合設備現場實際使用工況,采取以下改進措施。

(1)調整泵的對中數據,考慮到泵開啟后產生的水平反沖推力,在調整中心數據時,泵的位置向泵的出口方向整體平移0.15 mm,當泵投入運行時,打表數據顯示,泵的位置往進口方向平移了0.11 mm。這樣可以保證泵在運行時,泵軸對中狀況處于良好狀態。

(2)重新加工對中調整墊片,泵中心調整完畢后,測量計算出各底腳的墊片厚度,定制對中調整墊片,將數量調整到每處不超過3片,安裝后重新校正對中數據。

(3)固定泵底座上的對中調整螺栓,在泵安裝對中以后,將對中調整螺栓全部保留且全部頂緊泵基礎,盡量克服泵出口管線的推力,確保泵基礎不發生位移現象。

(4)在泵底腳上加裝定位柱銷,泵復位對中數據調整準確后,在底腳上開孔安裝定位銷,確保中心不偏離。

(5)對泵出口管道軸向支撐進行加固,減少泵運行中由于反沖力、管道應力引起的中心偏離。

(6)聯軸器疊片改為連桿型組件形式,連桿型組件形式的優點是現場安裝方便(疊片、錐形墊圈、帶肩襯套一體)、有更好的撓性、補償性能更好、受力均勻、穩定性更高。對聯軸器片組的強度進行了重新計算,通過供應商TDISC程序計算,選型安全因子為2.35,高于美國石油協會(API)671標準中要求聯軸器的選型安全因子1.5;疲勞安全因子為2.28,高于API 671標準中要求的1.25。

(7)在調試開泵前確認中心數據,在調試結束后復查中心數據,防止不對中導致設備發生異常。

(8)泵投用后,對泵基礎位置進行監測,確認是否出現偏移現象,通過2個月的打表監控,中心沒有發生偏移。

通過上述措施的實施,自2017年11月投用起,該泵的運行一直處于良好狀態。

4 結論

(1)聯軸器疊片的損壞表明泵的運行工況處在不完好狀態,其直接原因就是泵中心產生偏離,偏離越大,疊片所受的附加扭力越大、越不均勻,補償性能越弱,疲勞損壞加快,以至最終出現疊片斷裂現象。

(2)根據泵軸斷口宏觀形貌分析,確認裂源起裂部位在泵軸葉輪處鍵槽左側尖端處,該部位屬于應力集中部位,運行時應力載荷較高,該處鍵槽機械損傷和局部變形也可以證明這個判斷。根據鍵槽處的材料金相組織檢查,未發現該處材料內部存在缺陷,材料組織較為正常。根據斷口微觀形貌分析,可以確認造成泵軸斷裂的機理為疲勞裂紋擴展所致。

(3)泵的安裝是一個系統工程,必須嚴格按照安裝步驟,排除一切影響泵中心數據的因素(本體、管路)。綜合分析得出,本次泵斷軸的根本原因是泵投用后中心產生偏離,運行狀態下對中情況不佳,造成附加的彎曲應力、扭曲應力,泵軸在附加的交變載荷的作用下,最終造成疲勞斷裂。