SCR脫硝失活催化劑的清洗再生技術探究

陳雨

摘 要:在燃煤電廠煙氣脫硝系統中,脫銷催化劑占據核心地位,伴隨著運行時間的延長并在中毒、磨損、飛灰等多種因素的作用下,催化劑活性喪失的風險會明顯增加,此時為實現節能環保的發展目標,應對失活脫銷催化劑實施再生與回收利用。文章闡述了失活脫硝催化劑失活的成因、再生條件,并結合具體實例,對再生方法及處理流程等進行較詳細研究。

關鍵詞:脫硝催化劑;失活;清洗再生;技術研究

選擇性催化還原法(SCR)是當下國內工業領域中普遍應用的一種煙氣脫銷技術,其采用的催化劑成本較高且應用一段時間后,自身活性會持續降低并需要更換。但是失活催化劑內含有大量重金屬,若不能被妥善處理將會造成二次污染。在這樣的背景下,開展催化劑清洗再生技術研究具有很大現實意義。

1 脫硝催化劑再生

1.1 脫銷催化劑失活成因分析

脫硝催化劑應用過程中在煙氣等因素的作用下,對失活形成與發展過程有明顯的促進作用。煙氣內堿金屬及堿土金屬砷等微量元素等均參與催化劑失活過程中,且發揮一定作用;在高溫作用下,催化劑被燒結;催化劑孔被飛灰堵塞;催化劑自身腐蝕等。

1.2 失活脫硝催化劑再生條件

脫硝催化劑再生目標的實現需一定條件的輔助,這提示并不是經任何途徑使用后的催化劑均能再生,一定要有前提條件。尤其是在模塊整體積灰、堵塞及磨損等的嚴重程度。

2 失活催化劑分析

某電廠2.5×600 MW機組自投運以來,選用的催化劑是三角蜂窩S6型產品,在運行過程中催化劑出現嚴重堵塞的問題,脫硝活性不足新催化劑的50.0%。針對失活催化劑進行電鏡掃描分析。結果表明,催化劑表層吸附著大量白色污垢,其孔道污垢呈現出規格不一的顆粒狀。在能譜儀的協助下能對失活催化劑表層進行能量色散型X射線譜(EDS)解析。經統計后發現,失活催化劑表層活性物種V、W、Mo含量顯著降低,而Ca、S、Fe、Na等元素質量分數均有不同程度的上升,這提示失活催化劑表層吸附的污垢較嚴重,這是造成催化劑活性明顯降低的主要原因之一。

為對失活催化劑及孔道污垢構成有更全面了解,擬定應用全自動化X射線衍射儀(XRD)對其進行分析,比較XRD圖譜與標準圖譜后發現失活后的催化劑孔道道污垢內存有TiO2,這主要是因為催化劑TiO2載體在應用過程中,整合至孔道與煙氣內的飛灰混合形成了孔道污。

3 再生方法及處理流程

第I步,負壓吸塵:具體是應用吸塵車除去催化劑表面稀疏分布、且不牢固吸附的粉塵。

第Ⅱ步,去離子水清洗:使用混有滲透促進劑與表面活化劑的去離子水清洗,促使載體污垢表層脫脂浸潤。

第Ⅲ步,超聲波化學清洗:利用超聲波協助硫酸鹽清洗專用藥劑,依照預期計劃調整污垢晶鍵的外部形態,促使頑固性CaSO4以及SiO2等污垢出現溶脹后被去除。

第Ⅳ步,超聲波活性載體激活與負載:經水洗、化學清洗工序處理后,催化劑表層呈現出潔凈、透亮狀態,但不可否認的是,局部活性成分依然處于惰性狀態中,局部活性成分遺失,在再生液藥劑的作用下,有益于激活隋性V/W價態,促進其活性恢復進程,實現對缺失活性成分的有效補充。

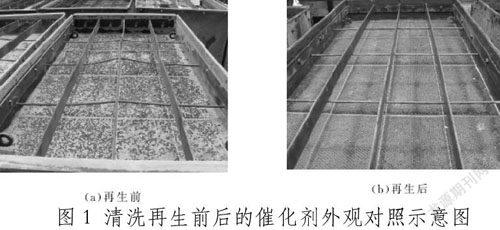

第V步,干燥鍛燒:經清洗、活化出后的催化劑應在短時間內進行干燥鍛燒處理,其目的是促進活性成分和載體黏附過程,提升牢固性。以上工藝流程對本電廠134包SLR失活催化劑進行再生處理,再生前后催化劑外部結構的對照情況見圖1。

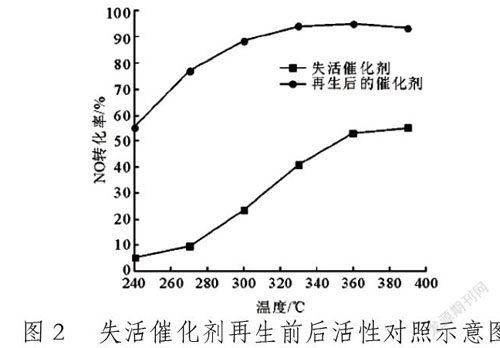

應用煙氣擬化專職對再生前后SLR催化劑的活性進行對照組分析,檢測條件設定如下:?(HN)=0.1200%,?(NO)=0.1045%,?(O2)=29.0%,N2是載體,空速為45000h-1,

結果見圖2。

對圖2進行分析后,發現當溫度在240~390℃區間內取值時,失活催化劑經再生處理以后其脫硝效率明顯提升,在330℃時,和失活催化劑相比較,再生催化劑的NO轉化率由40.6%提升至94.0%。另外,經再生處理后的催化劑SO2轉化率和氨逃逸率分別低于1%與3ppm,均符合脫硝催化劑的工作指標。

4 結束語

本文對某電廠2×600MW機組煙氣脫硝SCR失活催化劑進行分析后發現,CaSO4與SiO2等污垢吸附與堵塞是造成蜂窩狀SCR催化劑活性降低的主要原因。故而,擬定應用負壓吸塵、去離子水清洗、超聲波化學清洗及活性組分負載等工藝對失活催化劑進行再生處理。結果表明,溫度在240~390℃區間內取值時,失活催化劑經再生處理以后其脫硝效率明顯提升,在330℃時,和失活催化劑相比較,再生催化劑的NO轉化率由40.6%提升至94. 0%。