尖峰冷卻裝置循環水泵軸斷裂原因分析

摘要:通過對尖峰冷卻裝置循環水泵軸斷裂原因分析,確定水泵軸斷裂的主要原因是泵軸選材不當,強度安全裕度不能滿足設計要求;原材料非金屬夾雜物較多,且存在超大尺寸夾雜物,故泵軸冶金質量不高;沖擊韌性和斷后伸長率力學性能不滿足標準要求,微觀組織雖顯示為回火索氏體,但沿晶界處有連續分布且已成串的碳化物,晶內也存在大顆粒碳化物,故調質處理不良;利用掃描電鏡觀察其微觀形貌特征,發現局部疲勞條帶,疲勞條帶間分布著多個夾雜物,擴展區表現為準解理斷裂特征。因此提出了相應的如強化泵軸材料制造質量控制、優化泵軸疲勞設計及保證泵在額定工況點下運行等改進措施。

關鍵詞:循環水泵 泵軸 疲勞斷裂 原因分析

中圖分類號:TH311????????? 文獻標識碼:A

0? 引言

某發電廠尖峰冷卻裝置循環水泵是該裝置的關鍵大型泵組,其中DHA800-0822型泵自2017年5月開始運行,截至2018年8月,累積運行1年多時間。期間該泵一直以恒功率平穩運行,泵的振動、軸承運轉、密封性均良好,未發現異常。但在2018年8月5日,循環水泵主軸突然發生斷裂,致使循環水泵無法工作,造成裝置生產受到重大影響。為了確保設備安全運行,必須對斷裂的泵軸進行詳細分析,找出泵軸斷裂的主要原因,以便采取相應的措施,杜絕泵軸再次發生類似的事故。

1? 泵的性能參數及結構

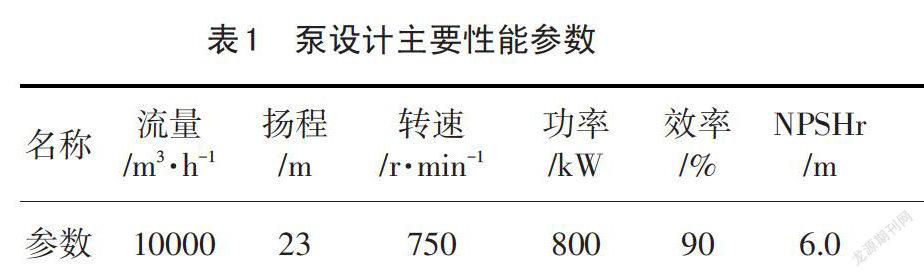

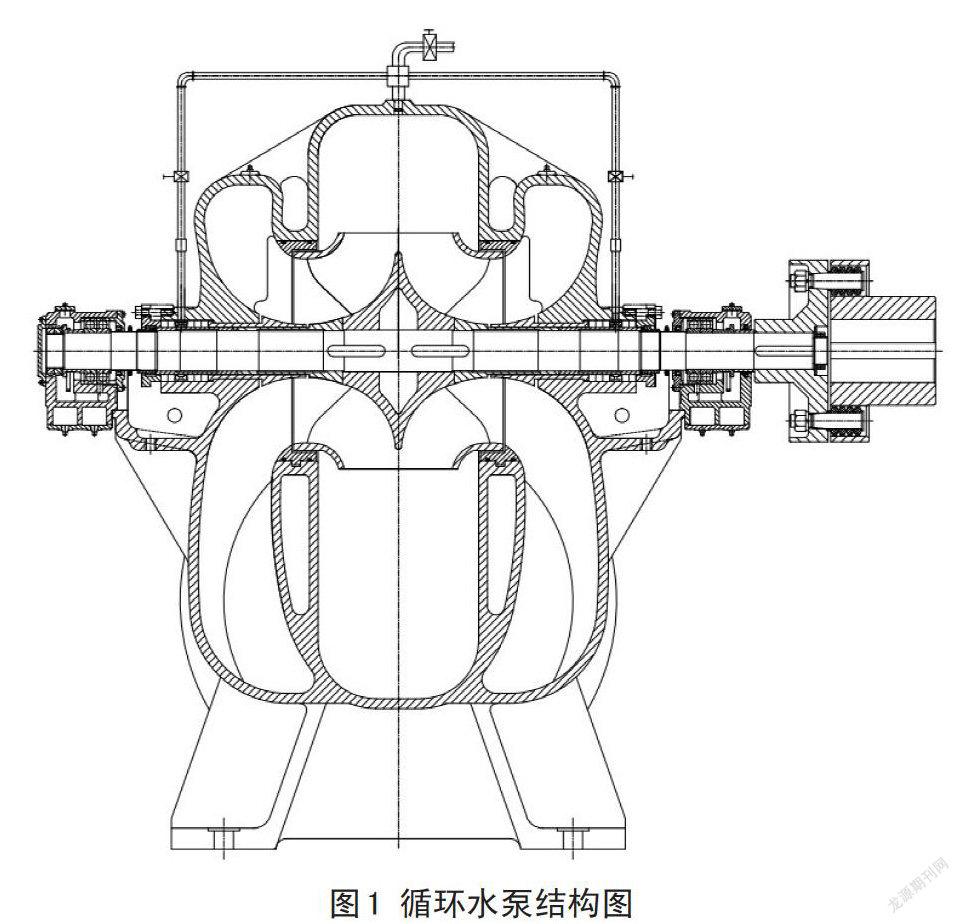

該泵結構為臥式中開單級雙吸離心泵,見圖1示,泵軸材質為20Cr13,主要設計性能參數見表1。

2? 故障情況

2018年8月5日,尖峰循環冷卻水裝置循環水泵DHA800-0822型泵電流值突然由51A升至71A,持續5~6秒后,降至21A,中控室聯鎖報警自動停機。對該泵進行解體檢查,解體后發現泵軸在裝葉輪輪轂根部軸肩處垂直斷裂。見圖2示。該處軸徑Φ115mm,鍵槽寬32mm,由于泵軸斷裂,造成葉輪口環及軸套有局部輕微的拉傷,徑向及止推軸承無損傷。因此該泵軸是突然斷裂。

???????????

???????????

3? 原因分析

3.1斷口形貌檢查

斷口宏觀檢測,斷面位于軸變截面處,變截面R角很小,變截面較光滑。變截面處存在一鍵槽,鍵槽底部成直角,且受力最大邊直角處已開裂,在鍵槽位置附近多處存在漩渦狀放射花樣,軸邊緣近1/2周長存在撕裂區,斷面局部已污染和磨損,存在銹跡,局部有肉眼可見的疲勞紋。從宏觀形貌看,具有脆性斷裂的特征。見圖3示。

3.2斷口微觀組織分析

從泵軸斷裂面下方光桿部分 1/2 半徑部位處取 φ=10mm 縱向圓棒試樣及沖擊試樣,進行室溫拉伸與沖擊性能測試試驗,其斷后延伸率為17%,小于GB/T1220-2007中斷后延伸率為≥20%的要求,其沖擊吸收功為44 KJ/m,小于GB/T1220-2007中沖擊吸收功≥63 KJ/m的要求。在斷口附近取縱向試樣,按標準 GB/T 10561-2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》A 法對試樣進行非金屬夾雜物含量的評定,結果見表2非金屬夾雜物,參照 YB/T 5137-2007《高壓用熱軋和鍛件制無縫鋼管圓管坯》標準要求,泵軸中 A 類夾雜物(見圖4示)和 C 類夾雜物已超出標準上限要求,且 C 類還存在著超大尺寸的夾雜物。(見圖5示)

對斷口鍵槽附近取金相試樣進行分析,基體為回火索氏體,馬氏體位相不明顯,晶粒度 6 級,見圖6示,在沿晶界處有連續分布碳化物,晶內也存在大顆粒碳化物。見圖7示。對斷口試樣利用掃描電鏡觀察其微觀形貌特征,局部發現疲勞條帶,疲勞條帶間分布著多個夾雜物,擴展區表現為準解理斷裂特征,脆性斷裂。見圖8示。

4 綜合分析

綜合分析各種檢查情況表明,泵軸斷裂為疲勞斷裂。由非金屬夾雜物檢驗結果可知,其非金屬夾雜物較多,其中 A 類、C 類都評為 3 級,且 C 類還存在著超大尺寸夾雜物,由此表明,該鋼的冶金質量不高。力學性能顯示沖擊韌性和斷后延伸率不滿足 GB/T 1220標準要求,而微觀組織雖顯示為回火索氏體,但沿晶界處有連續分布且已成串的碳化物,晶內也存在大顆粒碳化物。鏈狀碳化物的存在導致組織不均勻,易產生應力集中。晶粒粗大則降低材料韌性、塑性和抗疲勞能力。泵在長期運行過程中,泵軸在周期性載荷的作用下,存在冶金缺陷的泵軸表面容易形成微裂紋,在周期性載荷的不斷作用下,裂紋再逐步擴展最終使泵軸發生疲勞斷裂。

結合宏觀和微觀斷口分析,存在疲勞條紋,確定屬于疲勞斷裂,由疲勞條帶和撕裂區分布,推斷裂紋源位于泵軸的變截面處。泵軸在轉動過程中存在交變應力,變截面處存在應力集中,且原材料的韌性、塑性較差,夾雜物較多,泵軸長期運行,在應力集中也是夾雜物密集的區域產生疲勞源,在扭轉交變應力的作用下,疲勞紋逐漸擴展,直至最后發生瞬間脆性斷裂。

根據軸強度校核計算,選用 20Cr13,軸的設計安全系數低于標準要求,軸抵抗塑性變形的能力差,對因瞬時載荷很大或應力循環不對稱時易受到破壞而斷裂。

5? 采取的措施

(1)強化泵軸材料的制造質量控制。嚴格按照制造工藝標準進行生產制造,控制泵軸材料中的夾雜物不超標,使熱處理工藝符合技術要求,以保證泵軸的制造質量。

(2)優化泵軸的疲勞設計。從泵軸的結構方面分析,就是盡量采用合理的結構形式,以降低危險截面的應力集中,如增大截面過渡區域的圓角半徑,鍵槽底部尖角變為圓角,將直角軸肩變為圓角或傾角軸肩,加大軸徑尺寸,提高安全裕量等。通過優化結構設計以緩解危險部位的應力集中。嚴格進行軸設計強度校核,以便選用合理的材料。

(3)保證泵在額定工況點運行。避免泵長期在偏大流量工況點下運行,因在大流量工況下運行,有可能超載,損害泵零部件,影響泵的使用壽命。偏離工況運行,造成泵過流部件脫流損失、沖擊損失、旋渦損失進一步加大,這些損失在產生的同時伴隨著大量的水力噪聲和機械振動,同時泵徑向力加大,惡化泵的轉子受力情況,引起泵軸疲勞斷裂。

6? 結論

經過重新強度核算,選用安全裕量更大的40Cr合金調質鋼,嚴格控制泵軸制造質量,控制材料金相組織及熱處理符合技術要求,使得泵軸具有良好的綜合機械性能,并優化泵軸危險截面的設計,加大變截面圓角尺寸等,監控泵在額定工況下運行。改進更換泵軸后近一年現場運行,沒有再出現泵軸斷裂的質量事故。證明本分析提出的改進措施切實可行。

參考文獻

[1] 戴起勛,程曉農等.金屬材料學[M].北京:化學工業出版社,2005:46-47.

[2] 鐘群鵬,趙子華.斷口學[M].北京:高等教育出版社,2006.

[3] 關醒凡 現代泵理論與設計[M]北京:中國宇航出版社,2011.

作者簡介:楊德忠(19856-),男,漢族,甘肅蘭州,本科,助理工程師,主要研究方向:水力機械及優化設計。