優化薄板烘絲加工工序

游宇春

引言

薄板烘絲機利用高溫快速將煙絲干燥去濕,通過干燥提高煙絲的填充值,并達到要求的含水率。生產過程中煙絲流量不同以及含水率波動等原因將導致了批次內干頭干尾的煙絲不合格。盡管已有相關技術人員從設備調試的角度進行了攻關,如料頭料尾采用順流模式、增加滾筒轉速的方式加速物料通過等。這些方法對于降低干頭干尾的重量產生了一定的作用。作為生產操作人員從操作的角度出發,通過優化薄板煙絲加工工序提高薄板烘絲工序的加工質量。

1 ?存在問題

1.1設備簡介

薄板煙絲加工采用薄板烘絲機,主要是通過滾筒內循環熱風以及筒壁的翻炒來實現對煙絲的脫水。隨著煙絲進入滾筒后旋轉向前運動的過程,受到筒壁的加熱使煙絲產生溫差變形,由于受到循環熱風的影響,煙絲水分快速蒸發以提高煙絲卷曲度,增加煙絲的填充值。

2.2 具體問題

在生產開始和結束時由于煙絲量較少,而烘絲機滾筒的熱容較大導致干頭干尾煙絲。干頭干尾比例過大,煙絲容易造碎、水分不均以及抗加工能力差等方面因素,進一步影響到煙絲的完整結構、感官品質以及出絲率等指標,最終影響了企業節約降耗、提質增效總方針的實現。

2 原因分析

2.1 試驗統計

為了進一步了解薄板烘絲工序的干頭干尾重量現狀,連續3天對生產的A、B、C三個牌號的干頭干尾重量進行了統計分析:

1、干頭重量每批次在3.08kg-3.81kg,干尾重量每批次在3.11kg-3.44kg;干頭干尾每批次累計重量在6.36kg-7.22kg。干頭干尾總重量占批次生產總量的比例在1.04%-1.14%。

2、同牌號的不同批次之間干頭重量存在0.03kg-0.25kg的差異,干尾重量存在0.02kg-0.22kg的差異,干頭干尾累計重量存在0.01kg-0.20kg的差異。

分析結果表明干頭尾重量占各個批次生產總量的比重較大,并且不同牌號間干頭尾量差別不大。因此,必須在工藝標準允許范圍內為料頭料尾提供較好的加工條件。

2.2 分析原因

在中煙技術中心的指導下,通過三個方面降低烘絲干頭干尾量:

第一,在日常生產過程中烘絲機的筒壁壓力工藝要求為0.1MPa ,設備參數中設置預熱階段滾筒的筒壁壓力為0.09 MPa。生產中由于料頭階段物料較少,預熱過程筒壁壓力設定較高,加工強度大將導致料頭的過度加工,進而增加干頭量。因此適當調低預熱階段薄板烘絲機滾筒的筒壁壓力,可降低料頭加工強度,減少干頭量。

第二,烘絲機熱風初始風門開度設定過高,大量熱風對料頭的煙絲過度加工,將使得出口水分低,增加干頭量。因此在工藝標準允許范圍內,適當調節熱風初始風門開度,從而降低料頭加工強度,減少干頭量。

第三,薄板烘絲機料尾控制時是以進料端電子稱檢測到物料流量為0時開始,延遲70秒切換使滾筒輸出模式由9r/min調至11r/min,實際生產中測試發現物料從電子稱到烘絲入口時間約60秒,完全進入烘絲機后10秒,才切換為料尾輸出模式,模式延遲切換使得干尾量增加。 因此可降低料尾輸出模式啟動延時時間進而減少干尾量。

3 ?解決方法

3.1 降低預熱階段烘絲機筒壁的壓力值

在薄板烘絲機預熱階段,將烘絲機筒壁壓力值設置為0.08MPa,此時已經達到煙絲在料頭階段的加工要求。當料頭狀態轉為生產狀態時,再將烘絲機筒壁壓力值由原來的0.08MPa調整為0.1 MPa。

3.2 調節設置熱風初始風門開度

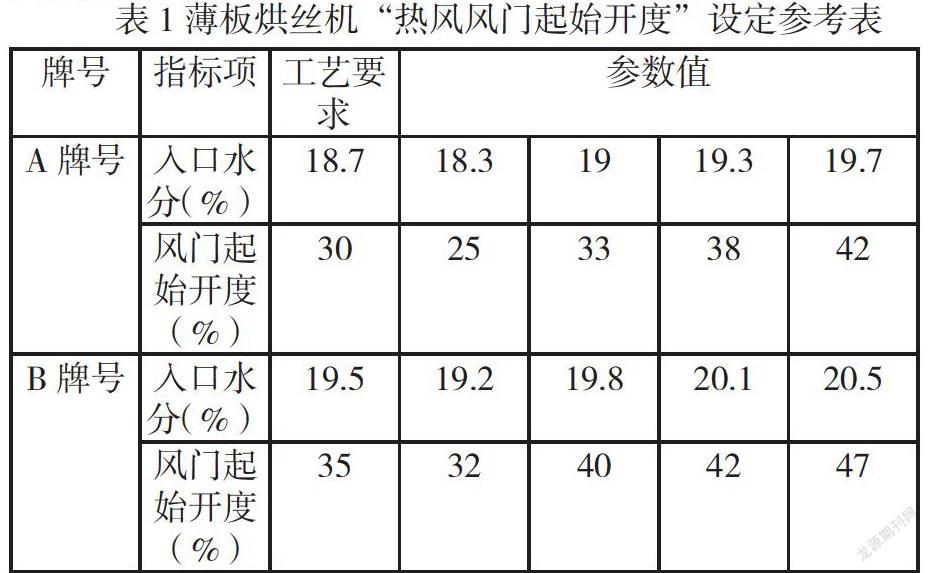

在煙絲進入滾筒前,根據烘絲入口水分以及日常經驗積累,合理設置熱風初始風門開度,一般是入口水分在標準值±0.5%內波動,熱風初始風門開度會做±5范圍的調整。通過操作經驗總結,形成《薄板烘絲機“熱風風門起始開度”設定參考表》具體數據見下表1。待煙絲進入烘絲機后經順流延時時間切換逆流模式后,觀察烘后水分情況,一般實際水分在低于出口水分設定值1.5%時,烘絲機會切換到自動調節熱風風門開度。

在經過技術中心論證同意后,以實際測試的物料從電子稱到烘絲入口時間60秒為依據,將設備參數中的“輸出模式啟動延時時間”由原先的70秒更改為60秒。

4 ?改進效果

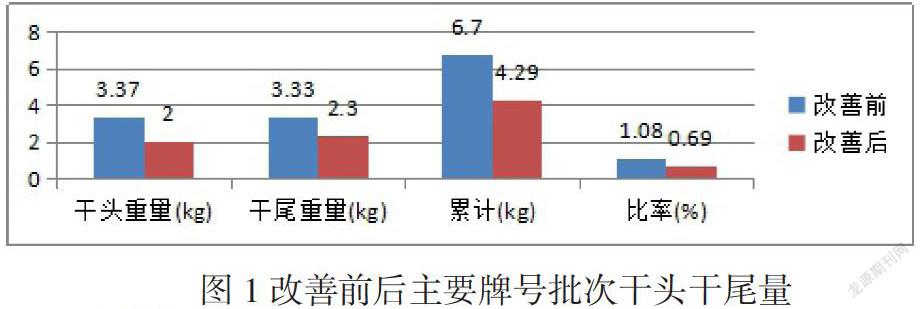

針對薄板烘絲工序存在的干頭干尾量大的問題,通過降低預熱階段烘絲機筒壁的壓力值、調節設置熱風初始風門開度以及、縮短料尾輸出模式啟動延時時間等三個手段來改進效果明顯(如圖1所示),烘絲干頭干尾量由改進前的每批次6.7kg降低至改進后每批次4.29kg,有效降低了烘絲干頭干尾重量。

通過降低預熱階段烘絲機筒壁的壓力值、調節設置熱風初始風門開度以及、縮短料尾輸出模式啟動延時時間等三個手段來優化薄板烘絲加工工序,使得煙絲干頭干尾量得到了明顯減少,烘絲加工質量得到了全面提升。