礦井救援用水力切割工藝參數優化試驗

宋先明,鄭學召,劉士建,李興玉,姜 鵬

(1.兗礦集團有限公司,山東 濟寧273500;2.西安科技大學 安全科學與工程學院,陜西 西安710054)

礦井生產環境特殊且復雜,較容易發生火災及瓦斯或者粉塵爆炸,危及礦工的生命財產安全。當礦井發生事故時,救護隊員在救援的過程中,不可避免的對設備的鋼板、錨桿、軌道及管段線路進行切割;尤其發生重大災害時,不可避免的要對井下進行封閉[1],在災后恢復生產要對密閉墻進行拆除。目前現有的井下切割技術為火力切割以及手動切割[2],這2 種切割方式都有可能在切割的過程中產生火花,引起瓦斯爆炸。而且這2 種切割方式,操作過程繁復、效率低。因此,就有必要尋求一種可以防止火源產生、避免礦井瓦斯爆炸的高效切割技術。

水力切割是一種新型發展的切割技術。它是通過加壓水泵使水從一個極細的噴嘴噴出,形成高壓水射流,以完成清洗、切割、破碎等作業,在采礦、機械、石油、軍工、醫學等行業得到了較廣泛的應用[3],許多專家以及學者對此進行了研究[4-5],但研究只是分析了切割參數對于切割效果的影響,并沒有研究切割不同材料的最佳的工藝參數。為此分別對井下設備的鋼板、錨桿以及密閉墻進行了切割試驗,得到不同工藝的切割參數,并將得到的切割工藝參數進行優化,得到最優的切割參數,以期為提高礦井救援效率提供參考。

1 水力切割技術原理及特點

1.1 水力切割原理

水力切割技術就是將普通的水流通過增壓泵加壓,然后通過細小的噴嘴噴射出的高壓水流,來切除軟性材料。如果在高壓水流中加入一些磨料,形成漿液,則可以切割任何硬性材料[6]。

普通水經過濾器變成清水,然后通過高壓泵將壓力提升至70 MPa 變成高壓水,水流被高壓水分配管路分成平衡水路和引射水路2 路[7]。高壓水在引射水路中將高壓磨料罐中的磨料變成流態,然后流入到混合腔,從另外一側輸出混合均勻磨料與高壓水,然后將此高壓磨料漿液輸送至噴槍。噴嘴小孔(直徑為1 mm 左右)將高壓磨料漿液噴出,變成極高能量密度的高速磨料水射流,完成切割作業。

1.2 便攜式水力切割的特點及優勢

便攜式水力切割技術與其它常規切割工藝相比,具有以下幾個優勢[8]:

1)便攜性。由于救護隊員在救災時本身攜帶的必須裝備已經很重,如果水力切割裝備本身質量太大,那對救護隊員將會是很大的負擔。因此,需要把水力切割裝置設計的質量輕、攜帶方便,這樣才能夠真正的應用于救護隊的救援工作。

2)防爆性。便攜式水力切在切割過程中具有不產生高溫、明火、火花等優勢,而且壓力小,功率低,設備的防爆性能滿足災區環境特點。

3)應用范圍廣,適用性強。除鋼化玻璃等少數材料外,水力切割技術幾乎可應用于所有金屬、非金屬材料的切割加工。水力切割的執行機構是噴頭,體積較小,可應用于人員不方便進入的場所以及常規切割工具難以觸及的狹小空間,具有較強的適用性。

2 水力切割裝置的結構參數

水力切割裝置主要在礦井事故現場應用,其便攜性在煤礦事故救援顯得尤為重要,同時采用新型噴射系統以及輔助控制系統。目前的水力切割系統包括高壓泵裝置、控制系統、磨料添加裝置、噴槍。本試驗裝置除上述系統外,加入了噴射系統以及輔助控制系統組成。

1)高壓泵。高壓泵的主要技術參數:①功率:15 kW;②額定電壓:380 V;③電流:13.1 A;④過濾器容積:8.4 L;⑤水泵的流量:11 L/min。

2)磨料罐。磨料罐的材料為490 MPa 級的20 號錳鋼,總質量控制在50 kg 以內,高度為1.2 m,外殼厚度為25 mm,公稱直徑為240 mm,額定工作壓力70 MPa。

3)噴槍。為了處理大塊煤(矸)石擠壓遇險人員,或卡住放煤口和轉載機頭等情況,有必要研究一種單人手持式槍頭。原有水切割為單槍頭切割,在切割過程中形成單獨水射流,切割縫細小,為射線運動方向切割,會很快切割出一條縫隙。考慮大塊煤(矸)石厚度大,即使環形切割也不會快速開通,研發雙槍頭切割槍,將2 個槍頭噴射射流在適當處交叉,保持原有壓力使用雙射流交叉切割,使大塊煤(矸)石成塊落,加快切割速度。

4)輔助控制系統。原有水利切割裝置工裝是針對圓形金屬或金屬結構的個體開發,主要是固定到切割體或使用強磁吸附到切割體上作為支點穩定切割過程。密閉墻為磚混結構,無法固定切割槍,快速開展切割工作。通過利用現場錨桿、支架或密閉墻上檢測管等作為固定切割夾具的固定點,研制了新型切割夾具控制系統,使切割槍快速固定到密閉墻體,加快切割速度。

3 試驗探究

3.1 鋼板切割試驗

在礦井發生事故時,大量的機械設備被困井下,給破拆過程造成一定困難,增加了工人破拆的破拆強度以及拆除時間。因此,研究設備參數對于材料的切割效果的影響尤為重要。試驗材料的選擇的是45#鋼板,45#鋼板參數為:①強度極限:≥600 MPa;②屈服極限:≥355 MPa;③伸長率:≥16%;④壓縮率:≥40%;⑤布氏硬度:≤197。

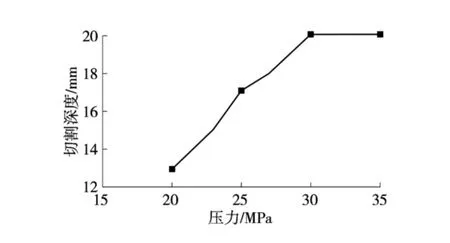

首先研究了壓力對切削深度的影響。在切割速率66.7 mm/min,磨料流量為1.67 kg/min,靶距為10 mm 的工作條件下,壓力對于鋼板切割深度的影響如圖1。

圖1 壓力對于鋼板切割深度的影響

如圖1,切削深度與壓力近似呈正比關系。隨著壓力不斷增大,切削深度也不斷加深。由于大多數的礦井生產以及運輸設備的鋼板的厚度小于20 mm。所以40 MPa 的切割壓力基本能夠滿足礦井破拆要求。

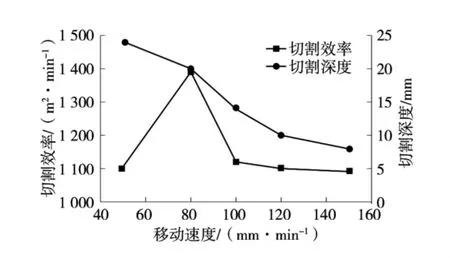

移動速度對于鋼板切割深度及切割速率的影響如圖2。切割條件是磨料流量1.67 kg/min,靶距為10 mm。由圖2 可知,隨著噴嘴的移動速度的不斷增加,切割速率先迅速增大然后逐漸減小。然而切割深度與移動速度近似呈反比關系,即隨著噴嘴移動的速度的增加,切割深度不斷減小。綜合考慮噴嘴的移動速度對于切割深度以及切割速率這2 個因素的影響,對噴嘴的移動速度進行優化,優化的結果為80 mm/min。

圖2 移動速度對于鋼板切割深度及切割速率的影響

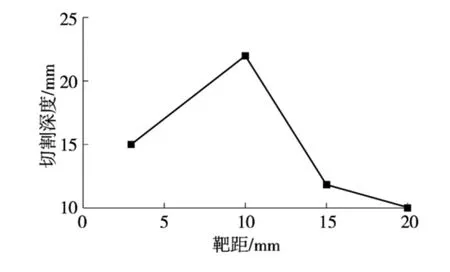

靶距對于切割深度的影響如圖3,由圖3 可知,隨著靶距的增加,切割深度先增大后減小,在靶距值為10 mm 時達到峰值,表明靶距為10 mm 時切割深度最佳。

圖3 靶距對于切割深度的影響

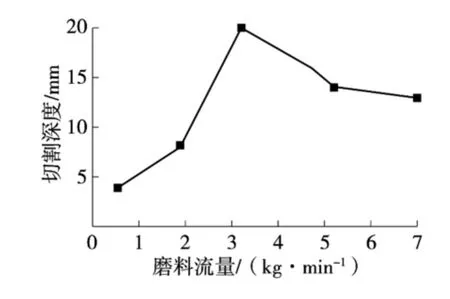

磨料流量對于切割深度的影響如圖4,試驗中噴嘴移動速度為80 mm/min,靶距為10 mm,切割壓力為40 MPa。由圖4 可知,隨著磨料流量的增大,切割深度先急劇增大,然后緩慢減小,在磨料流量為3.2 kg/min 達到切割深度的峰值,切割深度為20 mm。

圖4 磨料流量對于鋼板切割深度的影響

3.2 錨桿切割試驗

錨桿支護是礦井巷道中最常見支護方式之一[9]。在煤礦發生事故時,通常采用手動破拆。但該破拆方式工作量大,工人操作強度大,拆除時間長。所以采用水力切割裝置是一種有效的破拆工具。試驗錨桿的公稱直徑為20 mm,屈服強度335 MPa,抗拉強度490 MPa,延伸度16%,破斷載荷試驗的目的是找出切斷錨桿的最佳參數。

壓力對錨桿切割深度的影響如圖5,試驗中切割速度為80 mm/min,切割距離為8 mm。由圖5 可知,隨著錨桿承受的壓力增大,切削深度不斷增大,直到壓力為35 MPa 時,切割深度值趨于水平。說明當壓力為35 MPa 時,錨桿被切斷。

圖5 壓力對于錨桿切割深度的影響

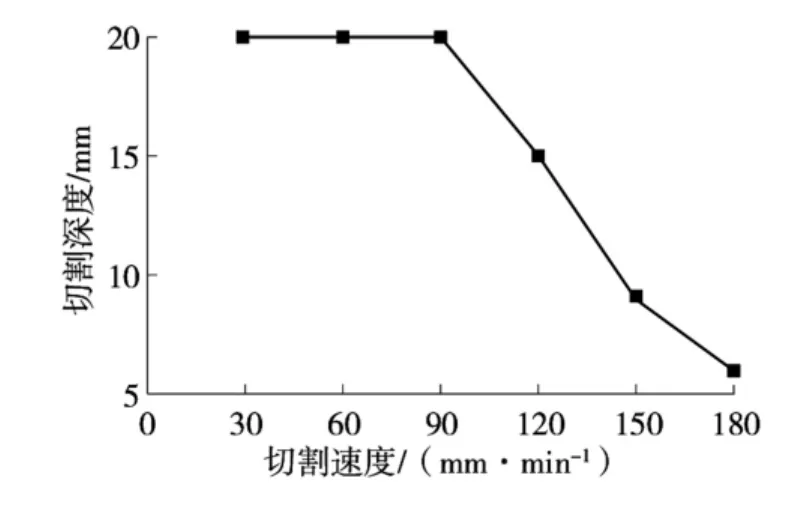

工作效率的大小取決于移動速度的大小。切割速度對于錨桿切割深度的影響如圖6,在錨桿所受壓力為35 MPa,靶距為8 mm 的試驗條件下,隨著移動速度不斷增大,切割深度保持不變,當移動速度為90 mm/min 時,切割深度不斷變小。說明在壓力為35 MPa,靶距為8 mm,移動速度為90 mm/min,錨桿被切斷。

圖6 切割速度對于錨桿切割深度的影響

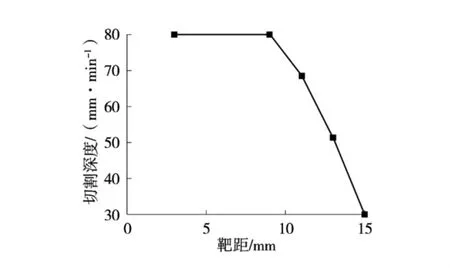

切割距離是決定切割速度的重要指標之一[10]。靶距對于錨桿切割深度的影響如圖7, 試驗中切割深度為20 mm,壓力為35MPa,研究表明在靶距為8 mm 時為最佳切割距離。

圖7 靶距對于錨桿切割深度的影響

3.3 密閉墻切割試驗

礦井災害發生過程中,尤其是發生重大礦井災害,瓦斯爆炸和火災,要對災區進行封閉。而在災后恢復生產中,要對密閉墻進行破拆。試驗材料為水泥與黃沙的混合物,墻體厚度為500 mm。試驗目的為尋求切割密閉墻的最優試驗參數,從而有效的減少拆除密閉墻的時間,增強救援過程中的時效性。

首先研究了切割壓力與密閉墻切割深度之間的關系。試驗中切割速度為80 mm/min,切割距離為8 mm。試驗結果表明:切割深度隨著切割壓力增大而不斷增大,當壓力增大到44 MPa 時,切割深度趨于水平。國家標準中的井下壓力的為44.7 MPa,所以符合國家標準。

其次研究了噴嘴的移動速度對于密閉墻切削深度的影響,試驗中切割壓力為44 MPa,切割距離為8 mm。試驗結果表明當移動速度為105 mm/min 時切割深度最佳。

4 結 語

便攜式水力切割技術應用于煤礦應急救援中,不但可以減少傳統切割技術所帶來的安全隱患,而且還大大提高了工作效率。通過試驗得出了水力切割技術在切割鋼板、錨桿以及密閉墻最優的技術參數。其結果如下:切割鋼板的壓力為40 MPa,噴嘴的移動速度為80 mm/min,靶距為10 mm,磨料流量為3.2 kg/min;切割錨桿的壓力為35 MPa,移動速度為90 mm/min,靶距為8 mm;切割密閉墻的壓力為44 MPa,移動速度為105 mm/min。通過優化技術參數,可以縮短救援時間,提高救援的時效性,從而大大減少人員傷亡以及國家財產損失。