帕馬森干酪加工工藝對產品品質的影響

李春梅,王劍飛,于麗斌,劉淑玲

(1.黑龍江省綠色食品科學研究院,哈爾濱 150028;2.黑龍江民族職業學院,哈爾濱 150066)

0 引 言

干酪營養豐富,蛋白質和脂肪是新鮮牛奶的10倍左右,成熟的干酪經過發酵后蛋白質和脂肪分解成更小的分子,更有利于人體的消化吸收,還具有補鈣、養顏等多種功效,被譽為“奶黃金”[1-4]。干酪在國外有著悠久的歷史,干酪的制作工藝也己經從手工作坊轉變自動機械化的生產,對于干酪的研究也非常深入。然而國外關于特硬質干酪加工工藝以及干酪促熟等方面的研究報道較少,而國內目前還沒有相關的報道,此項研究在國內還處于空白。我國目前市場上的干酪以再制干酪和進口干酪為主,大部分乳品廠家還沒有具備制造干酪的能力,干酪制造技術處于探索之中。因此,對特硬質帕馬森干酪加工工藝及生產設備的研究將會推動我國硬質干酪以及再制干酪加工技術的發展。本研究通過對帕馬森特硬質感官品質及得率的評價確定了凝乳酶、氯化鈣、PH、排乳清溫度等相關加工工藝參數,為中試和工業化生產提供了參考依據。

1 實 驗

1.1 材料與試劑

鮮牛奶,發酵劑,凝乳酶,分析純CaCl2。

1.2 儀器與設備

手持PH計,均質機,水分測定儀,凝乳槽、切刀自制(自制),手動壓榨機(自制)。

1.3 方法

1.3.1 特硬質干酪加工工藝流程

原料乳→標準化→殺菌→冷卻→添加發酵劑→調整酸度→加氯化鈣→加凝乳酶→凝乳切割→攪拌加溫→排除乳清→靜止堆積→成型壓榨→鹽漬→成熟→上色掛蠟→包裝

原料乳為抗生素陰性,酸度檢驗合格的新鮮牛乳,標準化脂肪蛋白的比例為0.8∶1,采用72℃,15 s殺菌,冷卻到32~34℃添加發酵劑10 U/t,當pH值達到6.4~6.5之間添加CaCl2和凝乳酶,靜止凝乳8~15 min,根據硬度決定是否切割,切割攪拌至米粒大小,快速升溫至52℃~55℃并在過程中持續快速攪拌,靜置酸化50 min左右,排乳清,裝模,在模具上方加重物壓榨1 d,翻轉4次,每次翻轉后加大壓榨壓力,二次成型壓榨兩天,14℃下鹽浸在14~30 d,成熟。

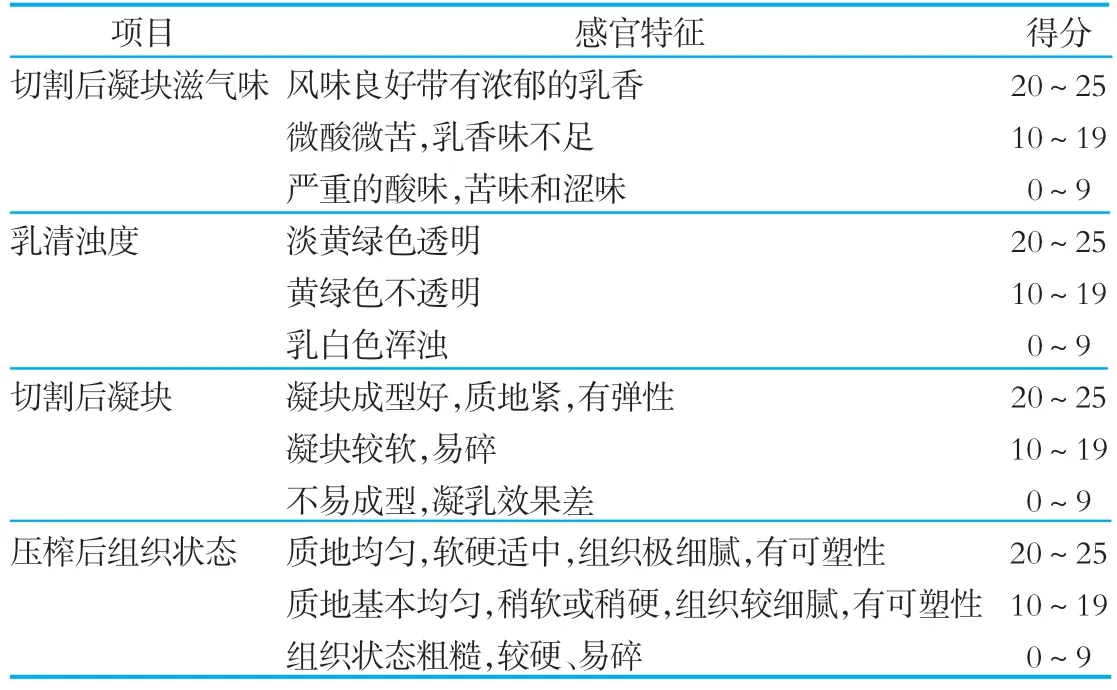

1.3.2 感官評價

評價方法:選擇10名具有一定制作干酪經驗的人員組成評定小組,采用100分制,對用切刀切割后干酪凝塊質地、切割性、彈性、乳清顏色、渾濁度以及滋氣味進行感官品質評分,10人總分除以10是產品最后得分[5]。

表1 感官評分標準

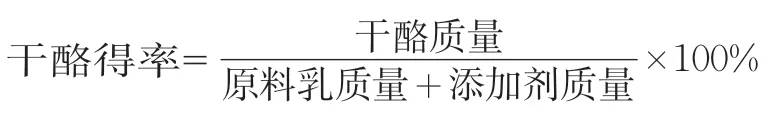

1.3.3 干酪得率

干酪壓榨后的質量除以原料乳和添加劑總質量計算得出得率[5]。

1.3.4 單因素實驗

(1)預酸化p H值對干酪品質影響。添加發酵劑后,待牛乳酸度達到pH值為6.1,6.2,6.3,6.4,6.5,6.6加入凝乳酶50 g/t,氯化鈣180 g/t;然后切割、熱燙、排乳清等一系列步驟,評價干酪感官品質及其得率。

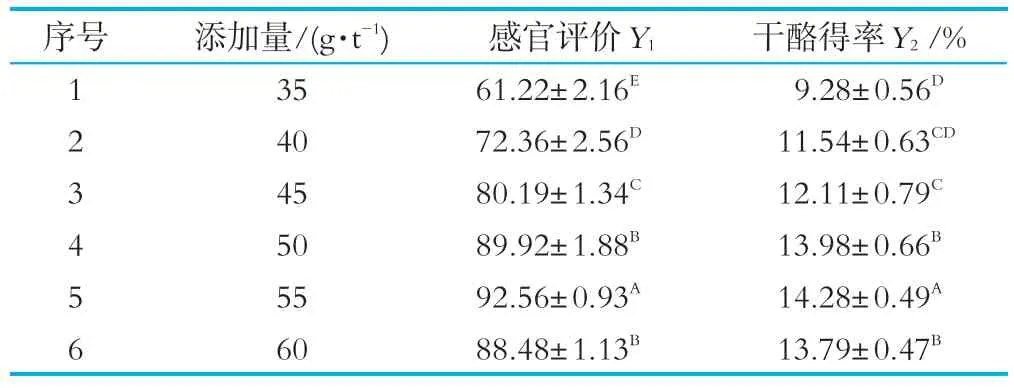

(2)凝乳酶的添加量對干酪品質的影響。添加發酵劑后,待牛乳酸度達到pH值為6.3后,加入凝乳酶35,40,45,50,55,60 g/t,氯化鈣180 g/t,然后切割、熱燙、排乳清等一系列步驟,評價干酪感官品質及其得率。

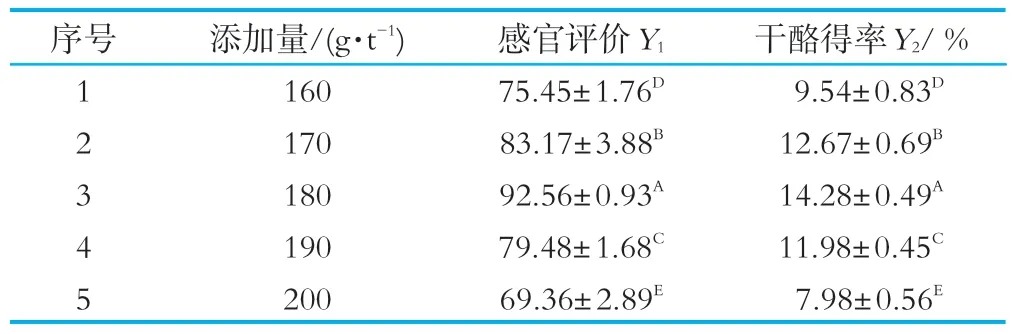

(3)CaCl2添加量對干酪品質的影響。添加發酵劑后,待牛乳酸度達到pH值為6.3后,加入凝乳酶50 g/t,氯化鈣160,170,180,190,200 g/t;然后切割、熱燙、排乳清等一系列步驟,評價干酪感官品質及其得率。

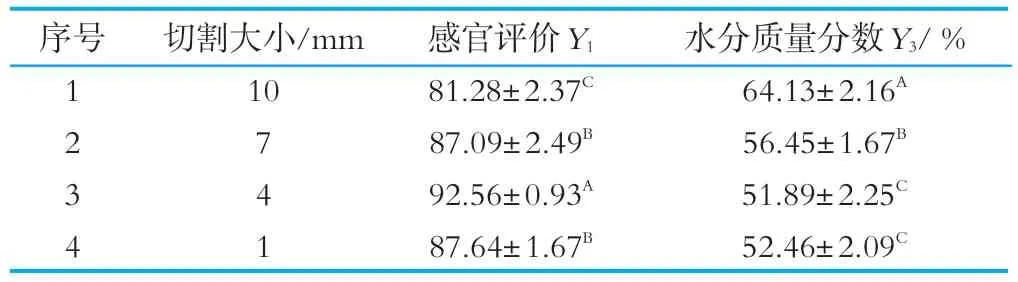

(4)凝乳切割大小對干酪品質的影響。添加發酵劑后,待牛乳酸度達到pH值為6.3后,加入凝乳酶50 g/t,氯化鈣180 g/t,切割至邊長為10,7,4,1 mm;然后熱燙、排乳清等一系列步驟,評價干酪感官品質及其得率。

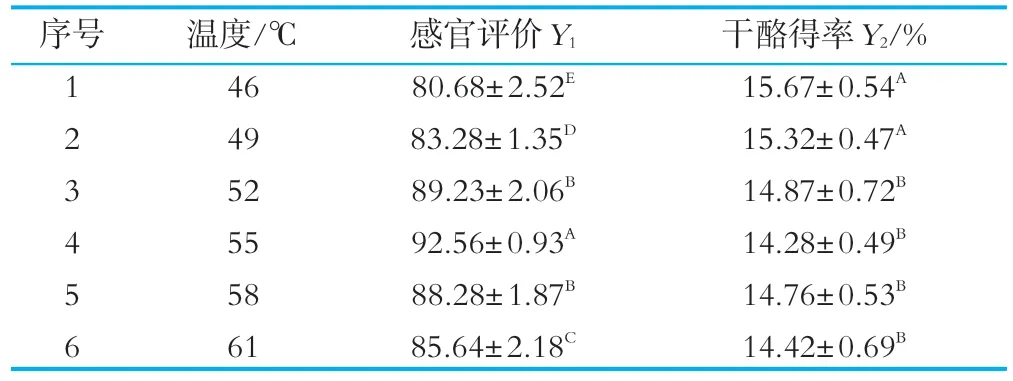

(5)排乳清熱燙溫度對干酪品質的影響。添加發酵劑后,待牛乳酸度達到pH值為6.3后,加入凝乳酶50 g/t,氯化鈣180 g/t,切割至邊長為4 mm,然后快速升溫到46,49,52,55,58,61℃;同時快速攪拌、排乳清等一系列步驟,評價干酪感官品質及其得率。

(6)靜止酸化時間對干酪品質的影響。添加發酵劑后,待牛乳酸度達到pH值為6.3后,加入凝乳酶50 g/t,氯化鈣180 g/t,切割至邊長為4 mm,然后快速升溫到55℃,靜止酸化時間為10,30,50,70,90,110 min;然后排乳清等一系列步驟,評價干酪感官品質及其得率。

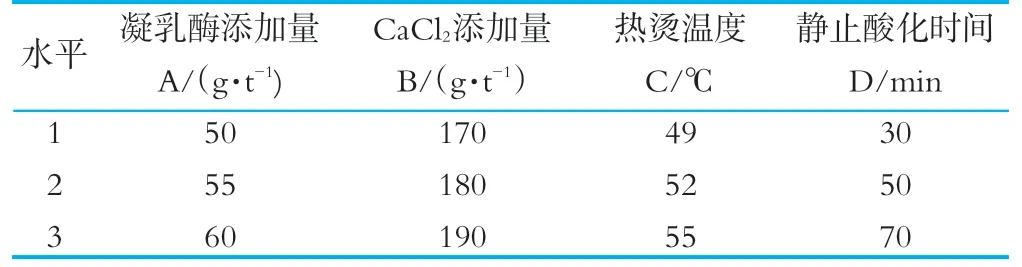

1.3.5 正交實驗

對干酪產品品質產生影響的凝乳酶添加量、CaCl2添加量,熱燙溫度,靜止酸化時間四因素,進行三水平的正交實驗。

表2 正交實驗因素水平L9(34)

2 結果與分析

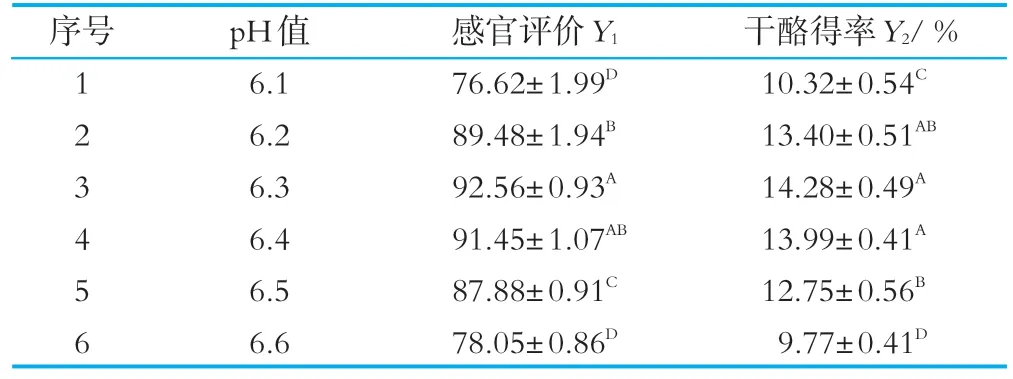

2.1 預酸化p H值對產品品質的影響

添加發酵劑的主要目的是產酸,當凝結后,細菌細胞富集在凝塊中。產生的酸使凝塊pH值降低,可促使排乳清過程的完成,同時,不溶性的鈣鹽轉變為可溶性的鈣鹽,形成凝塊應有的硬度和質地[6-7]。預酸化p H值也有利于凝乳酶的凝乳作用,當酸度過高和過低時都不利于凝乳酶發揮凝乳作用,不利于乳清的排出。通過表3,可以看出pH值過高或過低,產品添加凝乳酶后的凝乳狀態和口感變差,切割后乳清排出較困難,同時增加了酪蛋白的損失率,乳清發白,并且導致產品的水分含量增加,這主要與凝乳酶凝乳的最適pH有關。由表3可以看出,感官評價和干酪得率是先升高后降低,且差異性顯著,當p H值為6.3時產品的感官評價和干酪得率最高。

表3 pH值對產品品質的影響

2.2 凝乳酶的添加量對產品品質的影響

凝乳酶是干酪加工過程中起到關鍵性作用的物質,對干酪的質構及風味有著非常重要的作用。凝乳酶與CaCl2一起起到凝乳的作用,副酪蛋白分子間形成“鈣橋”,使副酪蛋白的微粒發生團聚作用而產生凝膠體[8]。由表4可以看出,隨著凝乳酶添加量的增加,產品感官評價和干酪得率是先升高后降低。凝乳酶添加量過少,凝乳效果不好切割后的干酪凝塊組織狀態不結實易碎,在攪拌排乳清時有大量的酪蛋白溢出乳清發白,導致干酪得率降低,產品的水分含量增加。凝乳酶添加量過高,會分解乳蛋白質產生大量的苦味肽,降低產品的滋氣味[9]。當凝乳酶添加量為50~60 g/t產品的感官評價和得率較高。

表4 凝乳酶添加量對產品品質的影響

2.3 CaCl2添加量對產品品質的影響

CaCl2與凝乳酶一起對凝塊的質構產生至關重要的影響。研究表明CaCl2的用量有一個最佳區間值,過多的CaCl2,不僅不會使凝乳狀態更佳,反而會破壞這種凝乳狀態,使凝塊硬度增加彈性下降,同時由于體系中殘留過多的氯化鈣,給產品帶來苦味[10]。根據下表可以看出隨著CaCl2添加量的增加,切割后的凝塊彈性增加,乳清的濁度降低,凝塊成型好,但是隨著CaCl2過量的添加,產品風味下降,且凝塊成型差易碎,彈性下降,乳清濁度升高,從而導致干酪得率降低,在180 g/t時產品感官評價和得率最高。

表5 CaCl2添加量對產品品質的影響

2.4 凝塊切割大小對干酪品質的影響

特硬質干酪的水分含量很低,水分質量分數低于非脂乳固體的51%,乳清排出量較大。切割的目的是為了增大凝塊的表面積,加快乳清的排出速度,控制最終成品水分。可以選擇1 cm寬間距的干酪刀,如果想切割更小,可以反復進行切割達到減小凝塊大小的目的。由表6可以看出,當凝塊切割刀4 mm左右時,產品的凝塊彈性好,成型性好,乳清濁度低,水分排出量大,且壓榨后組織狀態質地均勻,軟硬適中,組織極細膩,有可塑性。

表6 凝塊切割大小對產品品質的影響

2.5 排乳清熱燙溫度對干酪品質的影響

熱燙能限制產酸菌的生長繁殖,從而調節乳酸的產生,此外,加熱能促進凝塊收縮以及乳清排出[11],硬度增加,但熱燙溫度過高會使發酵劑和酶部分失活,降低蛋白水解率,使干酪口感和組織狀態變差。隨著溫度的升高,產品的乳清排出能力是先增高后降低,干酪得率是52℃后無明顯差異。由于特硬質干酪水分質量分數低,因此,選擇熱燙溫度為52℃~58℃做正交實驗。

表7 熱燙溫度對干酪品質的影響

2.6 靜止堆積時間對干酪品質的影響

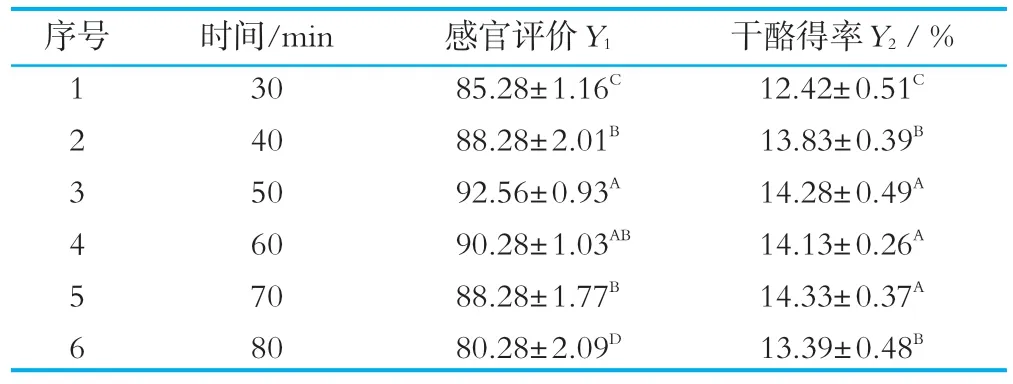

靜止堆積時間短,凝塊收縮不好不利于乳清更好的排出,隨著靜止時間的增加,干酪凝塊不斷收縮,凝塊中乳清排出的越來越多。但是靜止時間太長,酸度太低,使干酪質構彈性變差,酸度降低,影響口感。選擇靜止堆積時間為40~60 min。

表8 靜止酸化時間對干酪品質的影響

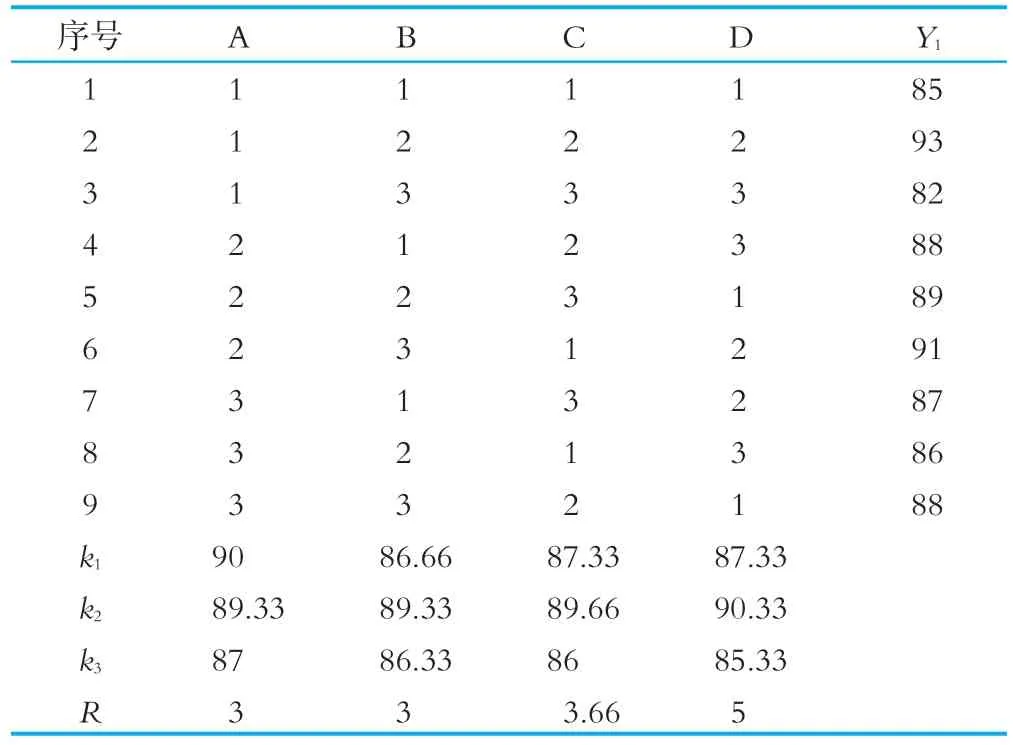

2.7 正交實驗結果

在單因素的基礎上,根據最佳單因素實驗范圍,進行正交實驗,由表9可以看出,影響干酪感官品質的主次順序為D>C>B=A,熱燙時間對產品的品質影響最大,凝乳酶和CaCl2對干酪品質產生同樣重要的作用。根據正交實驗結果確定個A1B2C2D2產品品質最佳。

表9 正交實驗結果

2.8 驗證實驗

預酸化pH值為6.3,凝乳酶添加量為50 g/t,CaCl2添加量為180 g/t,凝乳切割邊長4 mm,熱燙溫度55℃,靜止酸化時間50 min,產品感官評價93分,干酪得率14.98%。

3 結 論

由于特硬質干酪水分質量分數極低,成熟時間長,從而導致加工過程中的諸多關鍵步驟會對產品的品質產生很大的影響。通過單因素及正交實驗確定:預酸化pH值為6.3,凝乳酶添加量為50 g/t,CaCl2添加量為180 g/t,凝乳切割邊長4 mm,熱燙溫度55℃,靜止酸化時間50 min,產品品質和得率最佳。