數字化環(huán)境下的復雜裝備質量管控體系架構研究

秦劍

摘要:復雜裝備的研制過程是項多專業(yè)融合、不斷迭代、數據眾多的系統(tǒng)工程,而質量是復雜裝備設計制造的核心要求。基于數字化的環(huán)境和背景下,本文以復雜裝備為研究對象,界定和厘清數字化環(huán)境下質量管控體系架構的要素,分析形成數字化研制環(huán)境下的質量管控模式,并進一步研究數字化質量管控流程和方法,為實現數字化質量管理,提高復雜裝備的質量提供更好的理論依據。

Abstract: Complex equipment designing and manufacturing and assembly process is a system engineering which is complex, dynamic and full of many data. Quality is the core requirements of complex equipment designing and manufacturing. Based on the digital environment, the elements of the quality control mode have been defined and clarified. The process of quality control mode has been analyzed. And furthermore the method and the implementation process of quality control mode have been studied. Thus, a better theoretical support for achieving digital quality management and improving the quality of sophisticated equipment has been provided.

關鍵詞:數字化;電子裝備;質量;管控模式

Key words: complex equipment;digital environment;quality management and control model

中圖分類號:TP399? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2019)24-0250-07

0? 引言

傳統(tǒng)的復雜裝備的質量管理是一種質量的現場管理和事后管理,存在管理手法單一、管理范圍狹窄、管理時效性差、質量評價不規(guī)范的特點,很難做到質量管理的實時性、科學性和規(guī)范性。在當前數字化環(huán)境下,隨著復雜裝備制造環(huán)境的變化,迫切需要建立一種全新的質量管理控制模式,來實現復雜裝備質量管理的科學化、規(guī)范化、可視化。數字化環(huán)境質量管控體系下實施的是一種全程化、實時化、全方位的質量管理,其不僅僅是一種管理方式的創(chuàng)新,更是一種管理理念的變革,實現了全程化、實時化、數字化監(jiān)控。

1? 基于數字化環(huán)境的質量管控體系架構

數字化環(huán)境是以信息化管理平臺為基礎,以數字化設計仿真工具為手段,以協(xié)同研發(fā)流程為紐帶,形成的包括平臺、工具、流程、規(guī)范和管理模式等數字化要素的研制環(huán)境。

數字化環(huán)境下的質量管控體系架構包括:數字化環(huán)境下質量管控模式、集成化的質量管理信息化平臺、規(guī)范的數字化研制流程、數字化質量管控標準體系以及集成的質量管理工具包。其體系架構圖如圖1所示,其中以規(guī)范的數字化研制流程為核心,以集成化的質量管理信息化平臺為支撐,以數字化的質量管控標準體系和集成的質量管理工具包為輔助,在數字化質量管控模式下開展各種質量管控工作。

根據圖1質量管控體系架構圖可以看出,整體分為業(yè)務層、控制層、決策層以及軟件、硬件支撐環(huán)境。由業(yè)務層、控制層、決策層構成應用系統(tǒng)層,在數字化質量管控模式下,按照數字化研制流程,以數字化質量管控標準體系為準則,在集成的質量管理工具包的輔助下,開展產品全生命周期的數字化質量管控,并以硬件、軟件支撐環(huán)境層作為支撐,保障質量管理信息化平臺。

應用層是按照數字化研制流程,以數字化質量管控標準體系為準則,在集成的質量管理工具包的輔助下,開展產品全生命周期的數字化質量管控。主要分為業(yè)務層、控制層和決策層:

業(yè)務層是指貫穿產品設計制造過程的需求分析、方案和詳細設計(包括數字化設計、數字化工藝)、數字化制造、數字化檢驗和使用維保等產品設計制造過程。采取嵌入仿真驗證、取證插件等手段,通過設計仿真工具、結構化文檔、設計評審采集產品研發(fā)過程的各種數據,通過數字化制造和檢驗采集產品生產、檢驗過程的各種質量信息,通過質量體系監(jiān)視測量采集質量體系運行有效性和成熟性方面的質量信息,進行計算機自動判別與數據處理,通過質量工具包對數據進行統(tǒng)計分析,實現質量管理系統(tǒng)的控制和持續(xù)改進。

控制層主要包括數字化、集成化的質量信息管理,是實施數字化質量管控的核心,是開展數字化質量管控的關鍵。按照ISO9001、GB/T9001質量管理體系要求,數字化質量管理系統(tǒng)將質量管理過程實現流程化,通過監(jiān)視測量和控制保證質量體系有效運行。集成化質量信息管理主要是通過應用集成的質量工具包對各類采集的質量信息加以分析利用,從而實現提升企業(yè)質量管理水平和體系運行成熟度。同時管理層基于質量信息分析的結果,可視化的展現質量方面的各類指標情況,監(jiān)控企業(yè)質量狀態(tài),預警質量風險,從而實現對質量問題的跟蹤和處理,運用數字化的質量管理系統(tǒng)進行日常的質量管理和預警、報警,并實現持續(xù)改進。

決策層根據質量體系運行采集的質量信息、利用集成工具統(tǒng)計分析的結果,對質量體系運行情況進行分析評價,發(fā)現質量管理的各個過程中存在的薄弱環(huán)節(jié),分析預估質量的發(fā)展趨勢并進行有效決策。

2? 基于數字化環(huán)境的質量管控體系架構設計

2.1 數字化環(huán)境下質量管控模式

數字化環(huán)境下的質量管控模式是依據產品數字化研制流程,在數字化環(huán)境下,利用數字化手段、方法以及工具,嵌入數字化質量管理模塊,自動采集產品實現過程中的質量數據,確保質量管理體系的有效運行,實現產品全壽命周期質量狀態(tài)的可視化監(jiān)控和追蹤、分析、決策和改進而形成的質量管控方式。

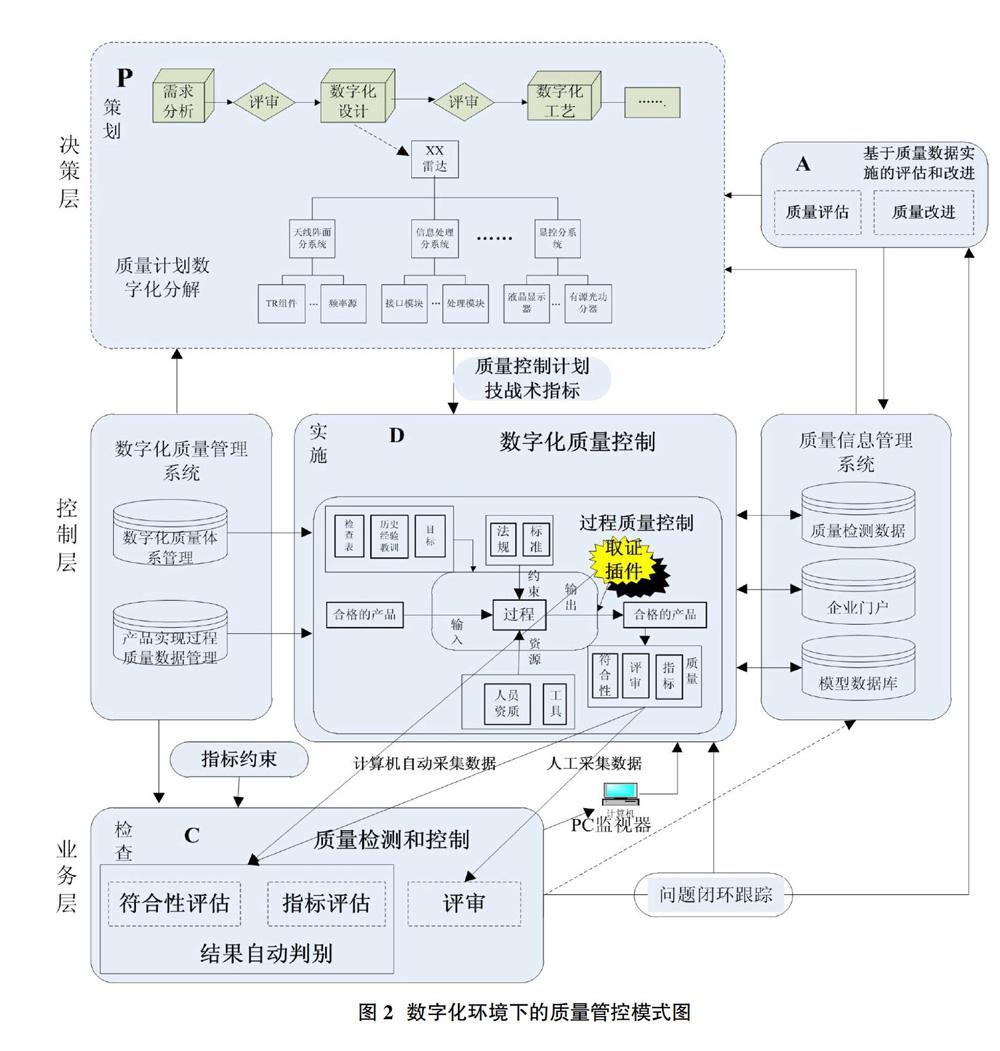

數字化環(huán)境下質量管控模式的運行可以分為P、D、C、A四個階段,首先由決策層根據質量策劃,按照產品實現流程,自頂向下對各階段任務進行分解;然后由控制層對各階段任務進一步分解為每個子過程,針對產品研制活動的具體執(zhí)行過程,通過在數字化質量管理系統(tǒng)的相關業(yè)務節(jié)點嵌入取證代理組件,采用基于過程取證的質量體系運行監(jiān)管模式,以數字化質量管理系統(tǒng)和質量信息系統(tǒng)為核心,將質量體系監(jiān)管活動與產品實現過程的質量管理活動相結合,通過業(yè)務層的實時質量數據的收集和質量檢驗,實現對質量體系運行過程的自動取證與監(jiān)管,利用可視化技術和各種主動監(jiān)控與跟蹤技術,實現企業(yè)質量狀態(tài)的全面監(jiān)控和預警,以及質量體系運行狀態(tài)的日常化與過程化的監(jiān)視測量,從而落實技術指標的達成,最終借助PDCA循環(huán),實現數字化質量管控能力的持續(xù)改進,如圖2所示。

2.2 數字化質量管理信息化平臺

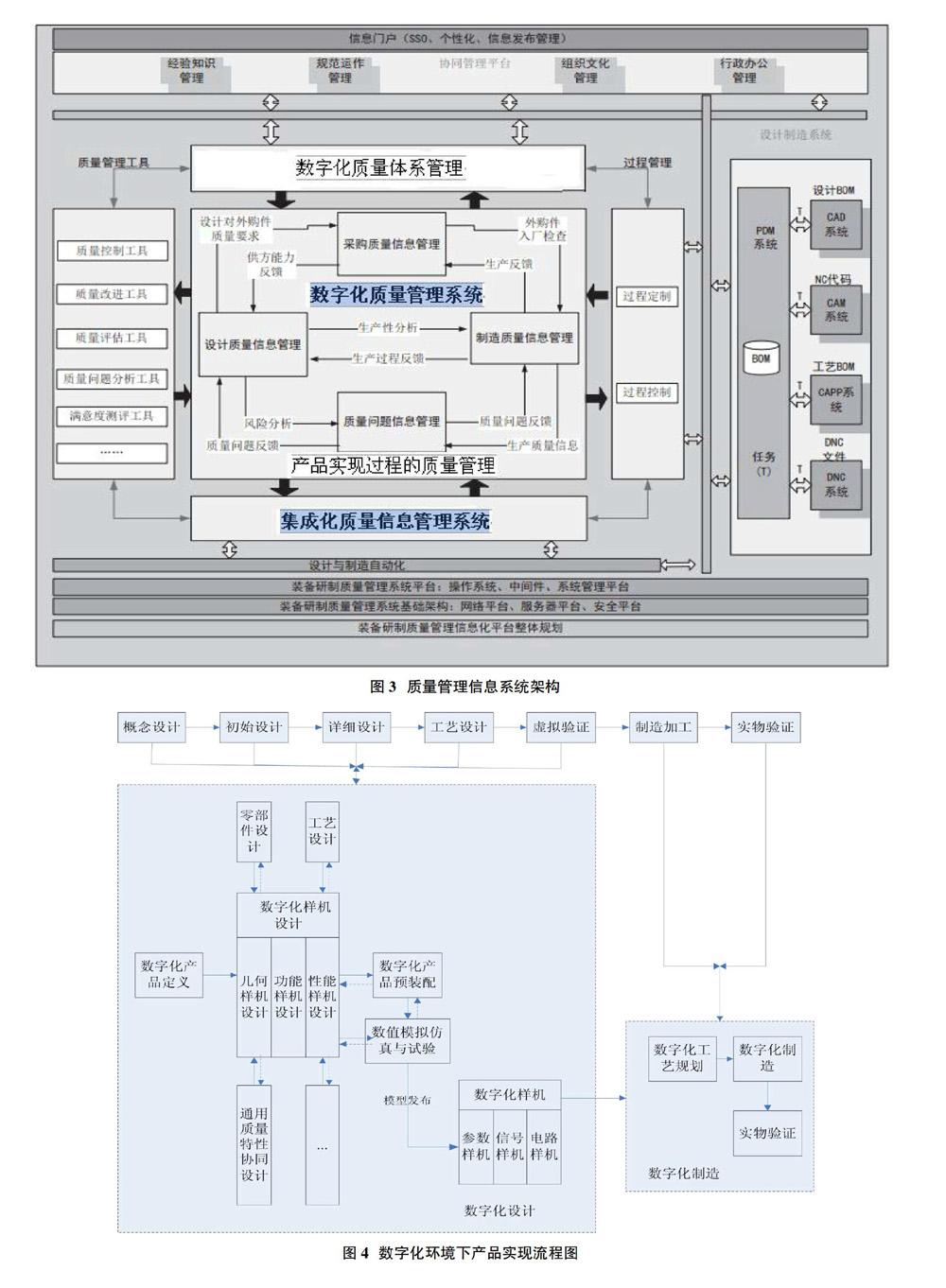

數字化質量管理信息化平臺是根據相關頂層文件,包括國家標準、行業(yè)標準、企業(yè)標準以及先進的質量管理方法和質量管理工具,結合產品全過程的研制流程,關注質量管控活動和要素、記錄過程和結果信息,利用要素管理、過程管理和結果管理實現質量管理與研制過程的有效融合。同時將質量管理信息化平臺系統(tǒng)和MES、PDM、ERP等其他系統(tǒng)打通接口,實現數據互聯(lián)互通,從數字化產品設計制造保障全過程,實現流程全貫通,質量信息全采集。質量管理信息化平臺是數字化、集成化、互聯(lián)化的質量管理信息系統(tǒng),質量管理信息系統(tǒng)架構如圖3所示。

質量管理信息系統(tǒng)各質量管理模塊的功能如下:

①產品實現過程的質量管理模塊:按照數字化產品實現流程可分為數字化設計質量管理、數字化工藝質量管理、數字化制造質量管理、數字化保障質量管理模塊。按照有關國家標準、行業(yè)標準的要求,建立以“質量特性和流程規(guī)范”為核心的數字化質量管理和控制流程,將質量管理融入復雜裝備的項目管理,對數字化設計和制造過程進行質量控制,結合產品研制流程將質量控制要素和內容落實到研制生產的具體環(huán)境中,并記錄過程信息,將質量管理要求和產品研制流程有機結合。

②質量體系管理模塊:有效管理和控制質量管理體系日常運行,通過對體系過程數據和指標的監(jiān)視測量,實現數字化質量體系運行量化管理,科學評價質量管理體系運行有效性并提出持續(xù)改進方向。

2.3 數字化研制流程

2.3.1 數字化產品實現研制流程

在數字化環(huán)境下,復雜裝備實現通用研制流程如圖4所示。

復雜裝備的數字化研制流程大體上分為數字化設計和數字化制造兩大過程,其中數字化設計階段以最終形成數字化樣機映射實物樣機為目的,通過數字化產品定義、數字化樣機詳細設計、數字化產品裝配和數字化虛擬仿真試驗,利用并行設計,反復進行數值模擬仿真,對數字化樣機設計反復進行迭代修改,直至最終成型,發(fā)布數字化樣機模型;數字化制造階段主要分為數字化工藝規(guī)劃和數字化制造兩個主要過程,直至最終生產出實物,并對產品進行實物驗證。必要時,還可能會對數字化樣機模型提出設計更改要求。

在概念設計、初始設計、詳細設計、工藝設計、虛擬驗證、制造加工和實物驗證的主流程的基礎上,對數字化設計和數字化制造階段流程進行進一步的細化說明。在數字化詳細設計階段,借助數字化研制平臺和單一產品數據源,可以很方便地實現產品的通用質量特性之間及與產品功能性能的協(xié)同設計,借助計算機設計和仿真技術,可以并行設計和開發(fā)數字化樣機模型,通過網絡數據傳輸,可以很快地實現虛擬驗證和設計更改,大大縮短了裝備的研制周期。

2.3.2 數字化設計階段的質量管理和控制流程

在明確數字化產品設計流程的基礎上,應建立以“質量特性和流程規(guī)范”為核心的數字化設計質量管理和控制流程。通過將質量管理融入裝備項目管理,分別面向管理與執(zhí)行層面,實施剛性和柔性管控。對剛性過程的質量管控,其項目的轉階段環(huán)節(jié)及對應的數據包是其主要的控制對象,控制手段包括審核、評審、仿真、驗證等;對于柔性過程,應提供合適的頂層標準、質量標準和質量約束作為牽引,借鑒設計準則等質量知識和歷史典型案例吸取經驗教訓進行自查自檢,從設計源頭開展正向設計,實現質量預防。建議的具體工作流程如下:

①采取創(chuàng)建工作分解結構(WBS),開展質量策劃,通過需求分析將項目分解為較小的、更易于管理的工作包并規(guī)整出典型的通用研發(fā)工作包;②將復雜裝備的指標要求形成指標樹,協(xié)同考慮機、電、熱、磁等設計要求,同時還需協(xié)同開展通用質量特性設計,確定關鍵件、重要件、關鍵質量特性以及各工作包的輸入輸出、約束和支撐條件并落實到相關的工作包;③梳理頂層制度、規(guī)范和標準,總結設計準則和經驗教訓,并建立其與研發(fā)工作包的關聯(lián);④從方案論證、初步設計、詳細設計到設計定型,進行質量策劃及工作分解,確定里程碑節(jié)點,實現產品研制的頂層策劃及工作分解;⑤抽取WBS中的質量控制要素,從需求分析、設計策劃、設計評審、設計驗證、技術狀態(tài)管理、轉階段管理等方面形成質量策劃,并落實到研制工作包中;⑥在每一階段關鍵節(jié)點作為質量管理關鍵控制點;⑦針對產品研制活動的狀態(tài)和結果,提出質量要求;⑧將WBS底層的所有工作逐層向上匯總,在該質量管控點上,對工作包的交付質量進行把控,并在轉階段時參照質量要求提交評審報告,通過后方可進入下一階段;⑨工作包進行交付時,依照頂層要求、交付質量標準和要求,檢查、評估交付物的符合性及其所應達到的指標,必要時可開展設計復核復算;⑩如果檢查、評審發(fā)現問題是,應開展專項的質量檢查活動;{11}對項目管理質量管理情況定期進行總結。

針對具體的每個工作包,依據質量控制計劃,按照各工作包質量要求,采用設計評審的方式,對工作包的指標和質量的符合性進行評估,如果出現不符合現象,則采取問題閉環(huán)跟蹤,直至閉環(huán)歸零。只有通過設計評審的工作包才能轉入下一階段。當每個工作包的質量得以控制,研發(fā)設計過程的質量便也得到了控制。具體設計階段任務分解如圖5所示。

具體地,針對數字化設計階段質量控制流程如圖6所示。

在整個數字化設計過程中,將項目管理活動,如編碼管理、活動項管理、樣機和三維模型管理等模塊嵌入數字化設計流程中,結合數字化環(huán)境特點,采用基于PDM的質量管控技術,如產品生命周期管理(數字化設計階段)、產品結構、配置和數據管理、變更管理、數據的預發(fā)放控制、數據安全管理、產品技術狀態(tài)管理、可視化管理、集成開發(fā)接口等,對數字化設計流程實施質量監(jiān)控,總體上采取計算機自動判別為主、人工設計評審為輔的方式保證最終的設計質量。

2.3.3 數字化制造階段的質量管理和控制流程

數字化制造流程通常分為“三維到工藝”、“三維到現場”、“三維到設備”三個階段,包括:數字化設計工藝協(xié)同、三維設計文件的使用及管理、工藝規(guī)劃(含工裝設計)、數字化生產、數字化檢驗共五個環(huán)節(jié)。其質量管理和控制通用流程圖如圖7所示。

2.4 數字化質量管控標準體系

在數字化研制環(huán)境下,研制的過程需關注的質量特性發(fā)生了變化,其質量控制應重點從兩方面著手進行控制:一是建立約束數字化產品研制行為的規(guī)范,使產品研制一開始就在數字化標準和規(guī)范條件下進行;二是對產品研制過程和結果進行控制,設定流程和要求,對過程進行檢查/審查。在質量管理過程中,需按照質量計劃、質量控制、質量保證和質量改進四個方面對產品研制過程和結果進行控制,并針對數字化研制環(huán)境特點,對原有質量管控體系進行修訂或適當地增減,形成數字化環(huán)境下產品研制質量管控標準體系,作為質量管理和控制工作的輸入之一。

數字化環(huán)境下的質量管控標準體系包括數字化質量計劃、數字化質量控制、數字化質量改進指南和數字化質量管理支撐環(huán)境的相關標準及規(guī)范指南,其中質量計劃在復雜裝備中主要以質量保證大綱和年度質量工作計劃體現,質量控制標準主要包括質量體系管理標準和產品實現過程質量控制標準。質量體系管理標準用于產品實現過程質量控制,并在質量管控過程中對質量改進指南加以修正,在整個數字化質量管控的過程中,還應對整個數字化質量管控支撐環(huán)境制定相關的標準。

因此,數字化環(huán)境下的質量管控標準體系主要包括:

2.4.1 數字化質量計劃

數字化質量計劃即產品數字化質量保證計劃。數字化質量保證大綱是實施裝備質量保證工作的綱領性文件,數字化質量保證計劃主要是需形成數字化的質量保證大綱,在此基礎上,進一步以數字化、表單化形式對有關質量活動的開展、過程實現、職責落實、記錄活動制定更為詳細的管理程序和要求。該部分標準重點反映裝備數字化生產管理、資源管理、項目管理以及質量控制管理等方面標準需求。

2.4.2 數字化質量控制標準

數字化質量控制標準包括數字化質量體系管理標準和數字化產品實現過程質量控制標準兩類。

數字化質量體系管理標準包括一些數字化質量管理體系運行的工作標準,如數字化質量評審和審簽標準、數字化質量跟蹤系統(tǒng)標準、數字化質量控制點設置標準、數據審核管理規(guī)定、質量數據收集規(guī)范、數字化產品歸檔規(guī)定、轉階段數據審查要求、設計更改及數據傳輸管理規(guī)定、數字化質量檢測與監(jiān)控標準、不合格品審理程序及要求以及數字化技術狀態(tài)管理等標準。該部分重點反映適應數字化環(huán)境下的質量管理體系標準,因此需對原有的不適應新環(huán)境的標準進行適當地修訂。

數字化產品實現過程質量控制標準按照產品實現的流程包括數字化設計質量控制標準、數字化工藝質量控制標準、數字化制造質量控制標準和供應商質量控制標準,其中數字化設計質量控制標準包括產品數字化定義標準、數字化設計分析、仿真與標準、預裝配與數字樣機標準等,包括建模與仿真、綜合評價、設計知識管理、數字化協(xié)同設計等方面,這些標準大部分都需要重新進行修訂或參照相關標準進行制訂。目前,已編制和公開發(fā)布的行業(yè)標準有船舶設計CAD制圖規(guī)則、飛機數字化預裝配通用要求、飛機數字樣機通用要求、兵器產品建模要求等40余項。

數字化工藝質量控制標準包括三維制圖標注規(guī)定、產品數字化工藝定義技術規(guī)范、三維數字化工藝技術規(guī)范和三維數字化工藝設計與管理標準等。該部分標準重點反映從三維設計圖紙到制造的轉化過程所需要的技術規(guī)范和標準要求。

數字化制造質量控制標準包括數控加工與檢測標準、數字化計量檢測技術規(guī)范、數字化工序質量控制方法指南、數字化制造執(zhí)行系統(tǒng)(MES)標準等。該部分重點反映數控加工及檢測技術等方面的標準需求。已編制和公開發(fā)布的國家及行業(yè)標準有機床數控化改造通用技術要求、CAPP通用技術要求、航空產品數字化工藝設計通用要求、數控設備綜合應用效率與測評、航天產品結構件數控加工工藝規(guī)范等10余項。因此,針對數字化環(huán)境下的制造質量控制標準可以借鑒相關標準重新加以制修訂。

供應商質量控制標準包括對供應商提出數字化產品定義要求、數字化設計軟件標準、數字化產品數據接口要求和數字化產品驗收標準等。主要反映在數字化環(huán)境下對供應商質量管理方面的標準需求。

2.4.3 數字化質量改進標準

數字化質量改進標準包括數字化質量改進方法指南、數字化質量改進流程、數字化質量改進評價標準等,主要是反映數字化質量改進方面的標準需求,體現質量持續(xù)改進的思想。

2.4.4 數字化質量管理支撐環(huán)境標準

數字化質量管理支撐環(huán)境標準包括數字化環(huán)境相關標準和并行工程與協(xié)同工作環(huán)境相關標準。數字化環(huán)境相關標準包括應用平臺構建標準、基礎數據庫標準、系統(tǒng)集成與接口標準、軟件工程標準、計算機與網絡標準、數字化信息安全技術標準等;并行工程與協(xié)同工作環(huán)境相關標準包括并行工程實施通用要求、并行工程標準化要求、并行工程實施規(guī)范、協(xié)同研制平臺用戶手冊、協(xié)同平臺數據預發(fā)放使用規(guī)范、協(xié)同平臺數據正式發(fā)放使用規(guī)定和生產過程文件管理規(guī)定等。重點反映數字化平臺建設、基礎數據庫建設、基礎信息化建設以及并行工程與協(xié)同工作環(huán)境等方面標準需求。已編制和公開發(fā)布的國家及行業(yè)標準有軟件配置管理、嵌入式計算機實時操作系統(tǒng)通用規(guī)范、CAD軟件與生產設計系統(tǒng)數據接口要求等數項。

數字化設計和制造標準規(guī)范是數字化設計制造技術的基礎,也是數字化研制質量控制的載體和關注點。因此,應及時將用戶的需求轉換成質量控制要求融入數字化研制標準規(guī)范和數字化研制流程,構建更為完善的數字化研制過程的質量控制標準體系。

2.5 集成的質量管理工具包

數字化質量管理工具包主要為現代質量工程提供相關計算機輔助工具,主要包括新老七種統(tǒng)計分析工具、故障模式、影響及危害性分析工具、統(tǒng)計過程控制與分析工具、仿真工具、試驗設計工具、全過程質量管控工具。可用于數字化設計、數字化制造以及故障分析處理等階段,進一步提高質量決策的準確性和科學性。目前這些質量管理工具大多可以通過軟件實現,但還需要與質量信息系統(tǒng)很好地兼容,更好地利用各種質量與可靠性數據進行綜合統(tǒng)計和分析,建立質量量化評價模型,實現量化的質量預測與智能決策。

3? 結語

本文以數字化研制環(huán)境為背景,研究建立了產品設計、制造過程的質量管控模式,結合復雜裝備數字化研制模式的特點,研究數字化環(huán)境下質量管控的模式和方法,構建了覆蓋復雜裝備設計制造過程質量管控體系,從而進一步得出有效實施數字化管控的具體措施,為復雜裝備的質量提升奠定了基礎。

然而,復雜裝備的質量管控模式在具體的實施過程中會存在各種各樣的風險,應該如何去克服這些風險將是今后研究的重點和方向,以進一步完善復雜裝備數字化管控模式架構體系的知識和內容。

參考文獻:

[1]吳兵,鄭孔林,劉喻.構建數字化醫(yī)院醫(yī)療質量管理控制體系的研究[J].中外醫(yī)療,2009,28(10):113-114.

[2]程輝,張健,吳清華,等.基于XQBOM的航天離散制造業(yè)全面質量管理系統(tǒng)[J].航天制造技術,2014.

[3]任蘭.基于品質BOM的制造質量數字化管理模式的研究[D].合肥工業(yè)大學,2004.

[4]Gui-jiangD.集成質量系統(tǒng)環(huán)境下基于過程取證的質量體系運行監(jiān)管模式[J].計算機集成制造系統(tǒng),16(05).

[5]郝秀琴.集團公司科技研發(fā)體系管控模式優(yōu)化研究——以M集團為例[J].會計之友,2013(30):69-73.

[6]李彬.軍隊醫(yī)院數字化醫(yī)療質量管控模式研究[D].廣州:南方醫(yī)科大學,2012.

[7]李金生,趙文普,吳占清.跨代高新裝備批產質量管控模式研究[J].中國質量,2013.

[8]劉明周,劉正瓊,郭嘉,等.面向產品的企業(yè)數據數字化集成管理模式[J].計算機輔助設計與圖形學學報,2006,18(1):137-142.

[9]茍坤.面向飛機裝配過程的質量管控系統(tǒng)研究與應用[D].華中科技大學,2013.

[10]丁杰,邢軍.型號項目研發(fā)質量管控模式研究[J].中國質量,2012.

[11]劉俊,吳嘀.信息化條件下的集團管控模式與發(fā)展趨勢研究[J].經濟研究導刊,2014(7):24-25.

[12]朱玉玲.試論集團公司的管控模式[J].現代經濟信息,2013.

[13]張麗君,王景明,彭東長,等.數字化醫(yī)院衛(wèi)生經濟管理模式研究與實踐[J].中國醫(yī)院管理,2007,27(11):14-16.

[14]孟憲葵.基于CMM的大型復雜裝備控制系統(tǒng)軟件測試過程的管理[J].價值工程,2009,28(07):85-87.