直升機制造供應(yīng)鏈中供應(yīng)商評價系統(tǒng)設(shè)計與優(yōu)化

羅賢明

摘 要:本文首先通過對國內(nèi)外關(guān)于供應(yīng)商選擇評價系統(tǒng)進行深度剖析研究,并在此基礎(chǔ)上運用重新構(gòu)建評價體系的方式對目前供應(yīng)商選取評價指標(biāo)進行重新選定,利用電子信息化技術(shù)建立基于成品條碼管理的供應(yīng)商評價系統(tǒng),重新構(gòu)建評價準(zhǔn)則模型,通過實際數(shù)據(jù)結(jié)果最終對各候選供應(yīng)商進行科學(xué)公平的評價,為企業(yè)在選擇合作伙伴時提供一套具備科學(xué)性、可操作性的評價方法。

關(guān)鍵詞:供應(yīng)商評價;信息化;AHP

1.引言

進入21世紀(jì)以來,科技的迅猛發(fā)展給航空產(chǎn)業(yè)帶來了日新月異的變化。由于航空事業(yè)一直以來被冠以高風(fēng)險、高價值、高投入,同時也是高回報的產(chǎn)業(yè),因此,各國也是不斷的深耕航空產(chǎn)業(yè)細(xì)枝,擴大其衍生產(chǎn)業(yè)范圍,從中獲取最大的經(jīng)濟利益與資源。正是基于全球競爭勢頭的態(tài)勢不斷加劇,如何在不分軒輊的市場競爭者中快速占有最大的市場占有率,成為近年來各大直升機制造巨頭們最為關(guān)注的焦點。目前對于全球直升機制造行業(yè)來說,我國的制造水平正在逐漸步入國際化一流隊伍,但市場占有率方面卻完全無法與歐美老牌直升機廠家相提并論,主要原因集中在產(chǎn)品的市場競爭力方面。基于此,國內(nèi)制造商也是重新梳理管理問題,構(gòu)建基于信息化的管理系統(tǒng)。于是,供應(yīng)商評價系統(tǒng)也因此成為企業(yè)決策者關(guān)注的提高企業(yè)競爭力的新模式。供應(yīng)商評價系統(tǒng)的目標(biāo)是在供應(yīng)商與制造商之間,在一定時期內(nèi)建立信息共享、風(fēng)險共擔(dān)、利益共享的協(xié)議關(guān)系。與傳統(tǒng)的采購管理不同,供應(yīng)商評價管理重點在于供應(yīng)戰(zhàn)略決策、供應(yīng)商評估和控制。

2.供應(yīng)鏈中供應(yīng)商評價管理的方法

近年來供應(yīng)商的評價方法的研究主要集中在定性與定量分析相結(jié)合的多指標(biāo)評價選擇方面,并向著多種方法融合的趨勢發(fā)展,本節(jié)主要討論近些年國內(nèi)外學(xué)者在該領(lǐng)域研究中常用的一些方法。

(1)層次分析法。是指將一個復(fù)雜的多目標(biāo)決策問題作為一個系統(tǒng),把目標(biāo)分解為多個子目標(biāo)或準(zhǔn)則,進而下分若干層次,通過定性指標(biāo)模糊量化的方法算出層次單排序與總排序,以此作為目標(biāo)、多方案優(yōu)化決策的選擇方法。

(2)多目標(biāo)數(shù)學(xué)規(guī)劃法。多目標(biāo)數(shù)學(xué)規(guī)劃法主要用來協(xié)調(diào)解決供應(yīng)商評價過程中相互矛盾的目標(biāo)問題,該方法可以用多目標(biāo)采購優(yōu)化模型進行供應(yīng)商綜合評價,建立以成本、質(zhì)量、交貨及周期為目標(biāo),供應(yīng)商的能力、需求、采購預(yù)算以及政策為約束的數(shù)學(xué)模型。

(3)成本法。成本法是為保證財政收入,各企業(yè)對生產(chǎn)經(jīng)營過程中的成本開支和成本計算進行管理監(jiān)督的方法,也是目前供應(yīng)商綜合評價中廣泛使用的一種新的成本計算方法。

(4)數(shù)據(jù)包絡(luò)分析法。數(shù)據(jù)包絡(luò)分析法是基于相對效率評價概念的基礎(chǔ)上建立起來的一種非參數(shù)的系統(tǒng)分析方法,主要運用于具有多輸入尤其是多輸出相同類型單位的建設(shè)性綜合評價。

(5)人工智能方法。人工智能方法是由相關(guān)的采購專家操作基于計算機輔助的評價模型。

3.CH公司供應(yīng)商評價系統(tǒng)的設(shè)計實現(xiàn)與優(yōu)化

CH公司是國內(nèi)知名的直升機制造商,是國內(nèi)直升機科研生產(chǎn)基地和航空工業(yè)的骨干企業(yè),具備研制和批量生產(chǎn)多品種、多系列、多型號直升機和航空零部件生產(chǎn)的能力。近千家供應(yīng)商與CH公司長期保持合作關(guān)系。為更加合理、科學(xué)、高效的對供應(yīng)商進行評價管理,優(yōu)化合格供應(yīng)商隊伍,CH公司結(jié)合公司實際特點,與企業(yè)供應(yīng)戰(zhàn)略相結(jié)合,對供應(yīng)商評價系統(tǒng)進行了整體更新升級。主要包括供應(yīng)商評價系統(tǒng)的主體結(jié)構(gòu)、主要功能環(huán)節(jié)以及最終的實現(xiàn)方法并優(yōu)化。

3.1供應(yīng)商評價系統(tǒng)主體結(jié)構(gòu)

基于CH公司現(xiàn)有的成品條碼管理系統(tǒng)基礎(chǔ)上,開發(fā)研究供應(yīng)商評價系統(tǒng),對供應(yīng)商管理進行多維度、全視角的信息化評價管理。該評價系統(tǒng)貫穿于整個成品條碼管理過程當(dāng)中,自采購計劃編制開始,到供應(yīng)商選擇、合同簽訂、到貨、入庫、發(fā)放、返廠等全過程(見圖1)。與傳統(tǒng)的采購管理相比,該系統(tǒng)能夠擴充了與企業(yè)其他部門信息的交互能力,加強了與供應(yīng)商之間的合作交流,并實時為決策者提供準(zhǔn)確、客觀的綜合評價結(jié)果。

如圖2所示,供應(yīng)商評價系統(tǒng)是與成品條碼其他各模塊之間是相互關(guān)聯(lián),并始終貫穿于全程,能夠及時將收集到關(guān)于質(zhì)量、成本、服務(wù)、價格方面的數(shù)據(jù)進行綜合考核,使得采購部門能夠更加順暢的與公司其他部門協(xié)同工作,并制定評價措施,精簡供應(yīng)商。

作為一個針對性較強、涉及較廣、技術(shù)要求較高的供應(yīng)商評價系統(tǒng),需要在公司原有的采購、財務(wù)、生產(chǎn)管理、庫存以及銷售管理系統(tǒng)之間建立共享信息交互平臺。該系統(tǒng)的開發(fā)是以CH公司現(xiàn)有的CPS(生產(chǎn)制造系統(tǒng))系統(tǒng)為集成框架,供應(yīng)商評價系統(tǒng)將作為其中的一個模塊集成到CPS系統(tǒng)中的條碼管理系統(tǒng)之中,系統(tǒng)的設(shè)置、流程及安全管理等系統(tǒng)管理通用功能將以CPS系統(tǒng)為主體實現(xiàn)。軟件采用C/S三層模式,客戶端及服務(wù)端采用Delphi開發(fā),底層數(shù)據(jù)庫以O(shè)racle數(shù)據(jù)庫為工具,實現(xiàn)與CPS系統(tǒng)的無縫集成(見圖3、圖4)。

3.2供應(yīng)商評價系統(tǒng)考核評價模型

針對數(shù)年來供應(yīng)商關(guān)于交付、質(zhì)量、服務(wù)、價格方面的數(shù)據(jù)研究,結(jié)合國內(nèi)外一些知名的航空企業(yè)的供應(yīng)商評價方法,將從交付、質(zhì)量、服務(wù)、成本四項指標(biāo)以百分制進行單向考核評價辦法,根據(jù)各單向指標(biāo)權(quán)重對各供應(yīng)商進行綜合計算。

3.2.1交付指標(biāo)

交付指標(biāo)考核主要包括訂單完成準(zhǔn)時率、故障品返回準(zhǔn)時率兩項,按照供應(yīng)商提供產(chǎn)品的價值以及影響公司生產(chǎn)計劃的嚴(yán)重程度,將供應(yīng)商按ABC分為三類,并設(shè)置產(chǎn)品難度系數(shù),以便平衡各供應(yīng)商完成任務(wù)的難易程度:

(1)供應(yīng)商分類:按照供應(yīng)商提供的產(chǎn)品價值及對整機的重要程度將其分為Ⅰ類、Ⅱ類、Ⅲ類

Ⅰ類供應(yīng)商:為公司提供關(guān)鍵部件或產(chǎn)品價值較高的配套供應(yīng)商;

Ⅱ類供應(yīng)商:提供具有重要特性的產(chǎn)品或價值一般的配套供應(yīng)商;

Ⅲ類供應(yīng)商:提供具有通用性質(zhì)產(chǎn)品的配套供應(yīng)商。

(2)訂單完成準(zhǔn)時率(R)=(當(dāng)月訂單按時完成份數(shù)÷當(dāng)月應(yīng)完成訂單份數(shù))×100%

(3)故障品返回準(zhǔn)時率(W)=(準(zhǔn)時返回數(shù)量÷應(yīng)返回數(shù)量)×100%

(4)產(chǎn)品難度系數(shù)(D)(Ⅰ類1.1、Ⅱ類1.0、Ⅲ類及以下0.9)

該指標(biāo)最終得分為100×D×(R,超出100分按100分計算。

3.2.2質(zhì)量指標(biāo)

該項指標(biāo)主要考核供應(yīng)商產(chǎn)品到貨驗收的合格率、CH公司總裝試飛產(chǎn)品合格率,以及外場使用合格率三項,該三項指標(biāo)從到廠、試飛、外場三角度全面對供應(yīng)商的產(chǎn)品質(zhì)量進行管控。

(1)到貨驗收合格率(V1),即指供應(yīng)商按照合同交付節(jié)點交付的所有產(chǎn)品(含成帶文件、備件、工具)交付到廠時的完整性和完好性的比率;

到貨驗收合格率={1-(特殊放行+工程校驗返修數(shù)量)÷(當(dāng)月入庫數(shù)量+工程校驗返修數(shù)量)}×100%

(2)總裝試飛產(chǎn)品合格率(V2),即指在車間使用過程中質(zhì)量合格的產(chǎn)品在公司總裝試飛機型架次配套中所占的比率;

總裝試飛產(chǎn)品合格率={1-(產(chǎn)品故障返修次數(shù)+車間現(xiàn)場排故次數(shù))÷總裝試飛總配套數(shù)}×100%

(3)外場使用合格率(V3),即飛機按進度要求轉(zhuǎn)場交付至用戶后產(chǎn)品在外場商保期內(nèi)總配套數(shù)中的所有合格數(shù)量所占的比率;

外場使用合格率={1-(外場產(chǎn)品故障數(shù)÷外場商保期內(nèi)總配套數(shù))}×100%

該指標(biāo)最終得分為100×(V1×30%+V2×35%+V3×35%)

3.2.3服務(wù)指標(biāo)

服務(wù)指標(biāo)針對供應(yīng)商的產(chǎn)品在全生命周期內(nèi)出現(xiàn)的內(nèi)外場故障問題進行周期性評價、對供應(yīng)商拉條掛賬/FRACAS的解決情況評價及供應(yīng)商產(chǎn)品生產(chǎn)情況半月報評價。

(1)S3外場服務(wù)質(zhì)量:供應(yīng)商外場服務(wù)質(zhì)量主要針對產(chǎn)品在最終用戶處內(nèi)出現(xiàn)問題的排故周期評價S3。即對飛機轉(zhuǎn)場交付后配套產(chǎn)品出現(xiàn)故障,故障排除時間超過給定排故周期的天數(shù);

外場服務(wù)質(zhì)量=100-S31

S31的計分標(biāo)準(zhǔn):

若因故障排故不影響部隊正常使用,經(jīng)與用戶協(xié)商后,確定排故周期A天。若無約定,A為7天。

若A≤30天(如外場執(zhí)行重要任務(wù)或應(yīng)急保障需要),則:

實際故障排故周期≤A天時,S31=0;

實際故障排故周期>A天且≤30天,S31=(排故周期-A)×0.5分;

實際故障排故周期>30天,S31=(30-A)×0.5+(排故周期-30)×1分。

若A>30天,則

實際故障排故周期≤A天時,S31=0;

實際故障排故周期>A天,S31=(排故周期-A)×1分。

(2)S4內(nèi)場服務(wù)質(zhì)量:包括配套產(chǎn)品出現(xiàn)故障后的排故周期,配套產(chǎn)品交付后在我公司內(nèi)場出現(xiàn)故障,故障排除時間超過給定排故周期的天數(shù);

內(nèi)場服務(wù)質(zhì)量=100-S41

S41的計分標(biāo)準(zhǔn):

若因故障排故不影響部隊正常使用,經(jīng)與用戶協(xié)商后,確定排故周期A天。若無約定,A為7天。

若A≤30天(如外場執(zhí)行重要任務(wù)或應(yīng)急保障需要),則:

實際故障排故周期≤A天時,S41=0;

實際故障排故周期>A天且≤30天,S41=(排故周期-A)×0.5分;

實際故障排故周期>30天,S41=(30-A)×0.5+(排故周期-30)×1分。

若A>30天,則

實際故障排故周期≤A天時,S41=0;

實際故障排故周期>A天,S41=(排故周期-A)×1分。

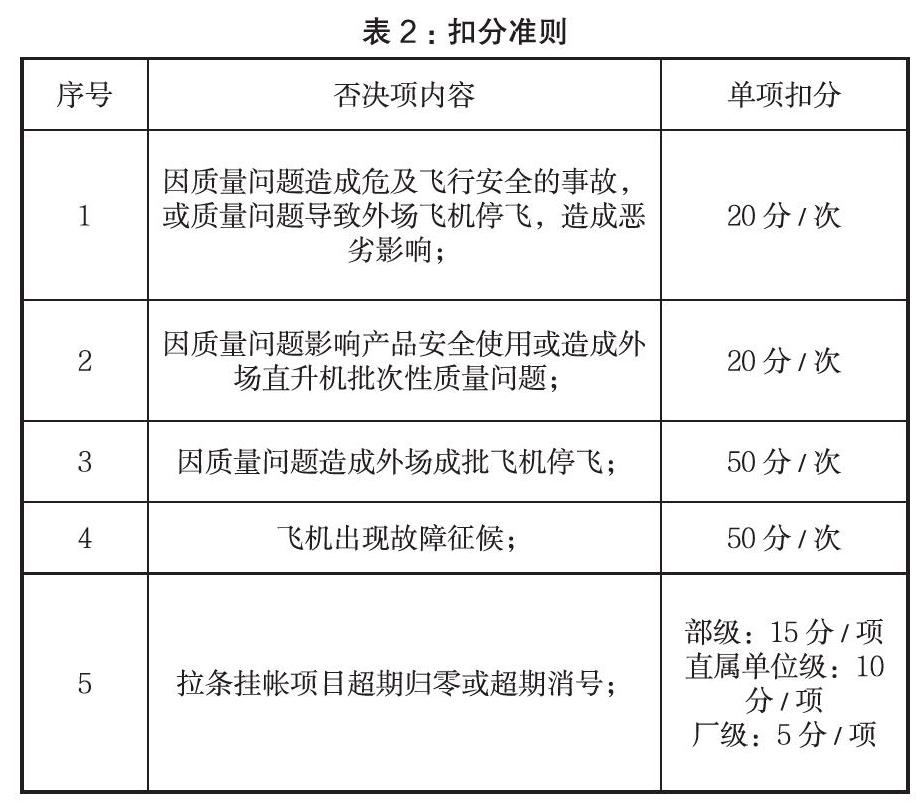

(3)S5拉條掛帳/FRACAS:承制單位拉條掛帳項目進展按期報送主機準(zhǔn)時率,以發(fā)文要求周期為考核依據(jù);FRACAS問題,以承制單位擬定的節(jié)點為考核依據(jù)。未按節(jié)點要求歸零時,在歸零節(jié)點當(dāng)期對承制單位按未歸零項數(shù)進行扣分,扣分準(zhǔn)則按表1進行。

(4)S6生產(chǎn)情況半月報:每月2次,月中一次,月底一次,扣分準(zhǔn)則按表1進行。

3.2.4成本指標(biāo)

同類產(chǎn)品市場平均價格P0;同類產(chǎn)品上年價格P1;供應(yīng)商報價P;價格增減系數(shù)K:

K=(P-P0)÷P0×100%

無P0直接參考值時,進口產(chǎn)品P0=P1×(1+3%);國內(nèi)產(chǎn)品P0=P1

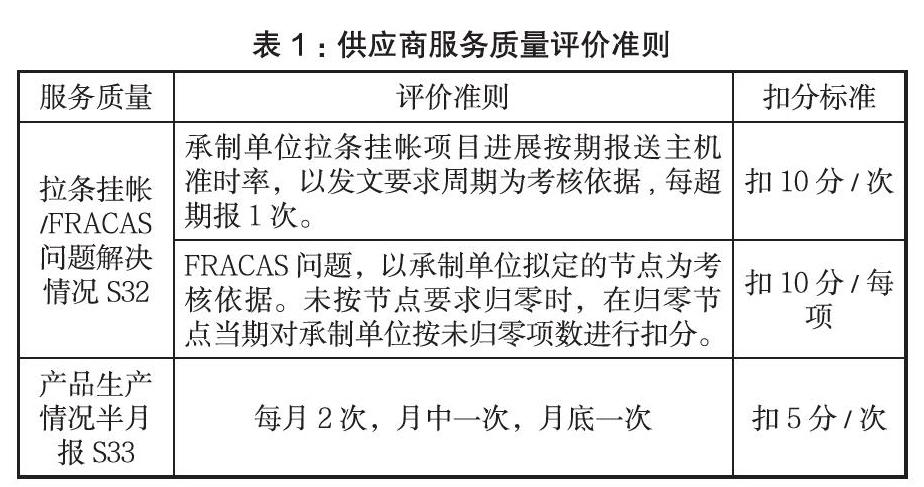

當(dāng)K≤0時不扣分;0 3.2.5扣分項 (1)造成使用單位總裝斷線。將在供應(yīng)商評價報告中進行通報。 (2)對產(chǎn)品在零件加工、鉚裝、總裝、試飛、交付使用過程中出現(xiàn)質(zhì)量問題的,根據(jù)問題的嚴(yán)重程度和造成的后果及影響進行扣分;對拉條掛帳項目未按期歸零進行扣分。詳見表2。 3.3供應(yīng)商評價與選擇 供應(yīng)商評價的核心是把供應(yīng)商納入CRM(客戶關(guān)系管理)的范疇,將企業(yè)的管控流程延伸至對上下游配套供應(yīng)商的統(tǒng)籌安排,與供應(yīng)商建立一種長期合作、降低成本、提高質(zhì)量的合作關(guān)系。具體實施分為四個階段:(1)研究內(nèi)外部環(huán)境,對供應(yīng)商進行合理分類;(2)建立評價指標(biāo)體系,優(yōu)化內(nèi)部供應(yīng)商;(3)供應(yīng)商參與,按要求進行整改,建立長期戰(zhàn)略合作關(guān)系;(4)周期性進行維護,適時跟蹤、評價和調(diào)整供應(yīng)商。在CH公司供應(yīng)商評價系統(tǒng)中依據(jù)對供應(yīng)商的評價結(jié)果采取了上述的考核評價模型對供應(yīng)商選擇,同時也可利用AHP等方法對供應(yīng)商進行科學(xué)合理的選擇。 3.3.1AHP(模糊層次分析法)選擇供應(yīng)商 在供應(yīng)商評價系統(tǒng)中,按照上述對CH公司的實際特點所建立的綜合評價指集,包括交付、質(zhì)量、服務(wù)、成本等幾方面(如圖5所示)。

由于存在某些指標(biāo)無法精確量化,因此通過AHP法對供應(yīng)商進行比較。該法通過將每個供應(yīng)商按層級化指標(biāo)進行比較獲得指標(biāo)因素集,運用歸一化的權(quán)重集V來計算出各供應(yīng)商標(biāo)量化評價值,據(jù)此來反映供應(yīng)商之間相互比較的優(yōu)劣程度。得分最高的供應(yīng)商相對于其他供應(yīng)商具有較好的綜合能力,企業(yè)決策者應(yīng)最先考慮。

基本模型為:已知評論指標(biāo)因素集X為;權(quán)重集W為;三者之間存在:,其中是n個評價要素,也就是評價系統(tǒng)中的交付、質(zhì)量、成本等信息,Y是供應(yīng)商評價值,Wi為指標(biāo)集Xi中因素所對應(yīng)的權(quán)。

3.3.2作業(yè)成本法評價供應(yīng)商

在供應(yīng)商評價系統(tǒng)中運用作業(yè)成本法評價供應(yīng)商對產(chǎn)品成本的影響,包括購買相關(guān)基本作業(yè)成本(訂購、檢驗、接收、搬運等)、超儲最低價部分以及由于供應(yīng)商缺陷而造成的額外作業(yè)成本。供應(yīng)商作業(yè)成本對于企業(yè)來說就是額外成本,因此必須通過一定辦法將成本控制在可控范圍內(nèi),對于超出的供應(yīng)商進行適當(dāng)調(diào)整。模型如下:

Ri表示第i個供應(yīng)商所引起的總成本;Pi為第i個供應(yīng)商產(chǎn)品的單價;Pmin為最低單價;Q為采購需求量;Cjb為基本作業(yè)成本動因率;Dijb為基本作業(yè)的成本動因數(shù)量;Cje為額外作業(yè)成本動因率;Dije為額外作業(yè)的成本動因數(shù)量。

4.結(jié)束語

面對當(dāng)前市場競爭激烈的環(huán)境下,對于競爭浪潮中的任何一家企業(yè)來說,提升供應(yīng)鏈管理水平,增強供應(yīng)商評價管理能力是必不可少,只有不斷的完善企業(yè)的供應(yīng)商評價系統(tǒng),才能真正實現(xiàn)產(chǎn)銷購一體化的系統(tǒng)支持,幫助企業(yè)管理者對供應(yīng)商進行準(zhǔn)確客觀的評價并選擇。未來的幾年里,基于供應(yīng)鏈的供應(yīng)商評價管理將越來越受到重視,因此,在今后的日子里,任何優(yōu)秀的企業(yè)必須以完善的供應(yīng)商評價管理系統(tǒng)來真正實現(xiàn)企業(yè)利益的最大化。

參考文獻

[1] Mathews J,TylerA,ThorpeA.Pre-construction project partnering: Developing the process[J].Engineering Construction and Architectural Management,1996,(1/2):117-131.

[2] 林勇,馬士華.供應(yīng)鏈管理環(huán)境下供應(yīng)商的綜合評價選擇研究[J]物流技術(shù),2012,(5):30-33.

[3] 王家順等.一種基于模糊層次分析法的供應(yīng)商評價模型的研究[J].微電子學(xué)與計算機.2010;(2):59-64.

[4] 蔣洪偉,韓文秀.供應(yīng)商選擇準(zhǔn)則與方法.科技與管理[J].2001(1):69-73.

[5] 湯志偉.企業(yè)信息系統(tǒng)的模糊綜合評價模型構(gòu)建研究.計算機工程與應(yīng)用[J].2002(17):129-137.

[6] 馬士華,王許斌.確定供應(yīng)商評價指標(biāo)權(quán)重的一種方法.工業(yè)工程與管理[J].2009(6):5-8.