關于陶瓷金屬復合材料在磨煤機中的應用分析

王大瑋

摘 要:磨煤機是火力發電廠和煤氣化應用的重要設備,在部件應用的過程中需要掌握材料的屬性,進行合理化應用。當前磨煤機的材料主要以耐磨材料為主,但是應用后依然不能滿足高壽命和高效率的要求。本次研究中對瓷金屬復合材料的類型進行分析,對如何實現合理有效應用進行分析。

關鍵詞:陶瓷金屬復合材料;磨煤機;應用效果

磨煤機將煤和石灰石等礦石材料進行有效應用,此外磨煤機利用碾磨部件的自身重力和相互作用等,對可磨性的物料表面進行沖壓,克服了物料分子間的結合力。此外按照磨煤機轉動部件的轉速分離等,可以分為的是低速磨煤機和中速磨煤機,在整個預設過程中,將其廣泛應用到電力系統中,可以實現工業制粉系統的合理應用。

1 磨煤機耐磨件的應用現狀

當前在制造技術應用的階段,在表面采用的是復合技術形式,考慮到制備方式和熱處理工藝流程的要求等,在制備處理的過程中需要確定使用壽命。一般情況下磨礦渣使用階段,整體壽命在6000h左右。在開發和實際應用中,采用特殊的技術形式,進行耐磨層的硬度分析。

一般情況下使用壽命是原高鉻、鎳硬材質壽命的1.2-1.5倍。在我國,對磨煤機的耐磨材料應用階段,取得了長足的進步,兼顧到材料因素和抗磨合金和堆焊耐磨合金等,提前進行磨盤襯板韌性調整。該材料有高耐磨性的優點,但是材料韌性不足,成本也比較高,在實際應用中容易出現磨損,導致整個零件報廢。在運行過程中容易出現斷裂的情況,整體安全性不足。后續材料應用中,對熱處理工藝有嚴格的要求,結合制造工藝的現狀,要求實施應力分析,在制作的過程中,進行生產和使用過程的更新。

2 陶瓷金屬復合耐磨件的研究及現狀

燃煤的質量是不斷變化的,煤雜質的增多以及運行實際情況改變后,煤質的沖刷磨損指數等增加,在大幅度使用的過程中,隨著磨煤機的檢修和后續應用,在材料管控中,需要注意的是耐磨性和安全性分析等,只有盡快對各類問題進行處理,才能確保合理性。

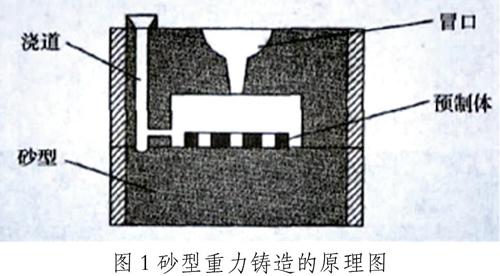

陶瓷金屬復合材料出現后,得到廣泛的應用。在整個過程中材料的實際應用通過的是化學和物理轉化的方式,可以從宏觀上實現材料的充組和應用,此外材料在應用過程中屬于金屬材料,性能優勢突出。在當前案例分析中,需要明確重力因素,做好鑄造工作。兼顧到耐高溫和熱化學穩定等性能,需要進行的是韌性和塑性的分析,提升復合材料的實用性,確保未來發展方向的合理[1]。當前制造磨煤機主要以陶瓷金屬復合材料為主,有限流的作用,金屬陶瓷兼有金屬和陶瓷的優點,它密度小、硬度高、耐磨、導熱性好,不會因為驟冷或驟熱而脆裂。在整個過程中需要了解材料的屬性和類型,在當前基礎上進行材料的有效應用。一般是陶瓷顆粒增強,顆粒增強硬質相中的陶瓷材料,一般是碳化鎢、氮化鈦、硼化釩、硅化鉬等金屬陶瓷,作為基礎的金屬材料,主要以高鉻鑄鐵、高錳鋼、耐熱鋼、合金鋼、碳鋼、球墨鑄鐵等為主。砂型重力鑄造很重要,鑄造時,將陶瓷顆粒與自制粘結劑混合,并填充到具有一定型腔的模具中,經等靜壓,低溫燒結,破碎,再高溫燒結,加壓凝固后,獲得多孔連通的蜂巢狀陶瓷預制體,如圖1。

材料的制造有不同的形式,在工作面層復合材料的耐磨性處理是關鍵。在工作面表層屬于陶瓷金屬復合材料,一般采用的是堆焊釬焊、燒結等工藝形式。將復合材料覆蓋在表層后,形成一定厚度的耐磨層,能提升機器的整體應用性能。通過元素之間或者元素和化合物的化學反應后,在金屬基體原位生成多種高硬度的材料。一般情況下具備的是孔率高和強度高的特點,和金屬濕潤性預制體特定位置確定的過程中,利用合理的方式進行孔隙調整,在工藝方式落實的前提下,鑄造以及表面處理等是關鍵,在耐磨件的工作面層具備的是特殊的組織和性能,能提升耐磨性能。

當前在復合材料制造應用中,實例分析很重要,結合實驗研究中心的預設要求,在特定范圍內進行的是耐磨件的制備和更新,整個過程中形成合適的研究成果。工藝方式的更新和落實很重要,在耐磨損條件下,確定材料的晶體組織。印度某公司在工藝材料應用中,生產了高耐磨的襯板,此類材料的有效應用后,形成了復合的結構。

材料的合理化應用能完全保持磨煤機的磨損后的出力,在整個應用過程中可以提升磨煤機的的效率5%左右。應用后通風阻力以及振動等降低,后期磨損率更低。以2*300MW機組極端結果可知,結合節約情況和實際費用的能耗情況等,整體上的節約的金額在400萬左右。

3 結束語

磨煤機陶瓷金屬復合耐磨件有重要的作用,需要確定合適的技術標準,確保制作工藝的規范性。

參考文獻:

[1]李宗耀,溫新林,劉偉.陶瓷金屬復合材料在磨煤機中的應用[J].電站輔機,2018,39(03):33-37.