基于掘錨一體化特厚頂煤巷道快速掘進(jìn)與支護(hù)技術(shù)

李軍

(山西魯能河曲電煤開發(fā)有限責(zé)任公司 上榆泉煤礦, 山西 忻州 036504)

隨著我國(guó)煤炭開采機(jī)械化水平的提高,高產(chǎn)高效礦井對(duì)巷道的掘進(jìn)效率提出了更高的要求。而我國(guó)煤礦巖巷掘進(jìn)中的地質(zhì)條件、成本和效益等因素決定了其主要掘進(jìn)方法。因此,掘進(jìn)中的各項(xiàng)工藝效率,采用科學(xué)的工藝、設(shè)計(jì)合理的支護(hù)方案是實(shí)現(xiàn)煤礦高效掘進(jìn)的重要保障。煤礦集團(tuán)公司在開采特厚煤層,如某煤礦主采10#煤層,平均厚度為11.7 m,不僅煤層厚度大,而且煤層結(jié)構(gòu)復(fù)雜。如10#煤層有火成巖侵入,侵入煤層處發(fā)生變質(zhì)甚至硅化,使煤層在垂直向上由原來(lái)單一的正常煤層形成了包含煌斑巖、硅化煤、混煤和正常煤等多種成份的復(fù)雜結(jié)構(gòu)。混煤結(jié)構(gòu)疏松并且性脆易碎,成碎塊狀甚至粉末狀,極易冒落。鑒于特厚煤層綜放工作面巷道條件,采用傳統(tǒng)的錨桿支護(hù)形式難以控制特厚頂煤巷道圍巖大變形,必須研究新的支護(hù)方法與技術(shù),以解決這一支護(hù)難題。

一、特厚頂煤巷道圍巖地質(zhì)力學(xué)特性及可錨性測(cè)試

(一)煤層強(qiáng)度

采用兩種方法對(duì)煤層強(qiáng)度進(jìn)行了測(cè)量:一是現(xiàn)場(chǎng)取樣,在實(shí)驗(yàn)室進(jìn)行煤樣的壓縮試驗(yàn);二是采用鉆孔觸探法,在進(jìn)行巷道鉆孔中測(cè)試煤層單軸抗壓強(qiáng)度。

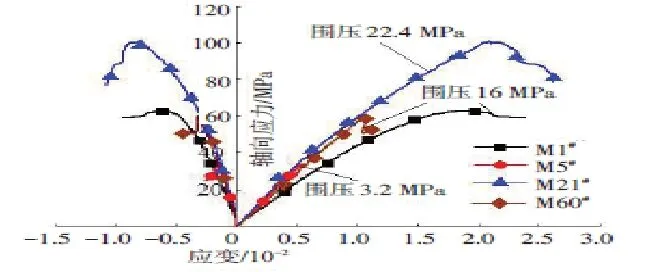

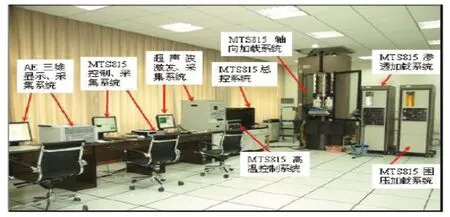

(1)實(shí)驗(yàn)室試驗(yàn)。在煤礦1002回風(fēng)順槽頂板對(duì)10#煤層現(xiàn)場(chǎng)取樣,加工成標(biāo)準(zhǔn)試件,進(jìn)行單軸和不同圍壓下的三軸加載試驗(yàn)。試驗(yàn)采用MTS815 GT巖石力學(xué)試驗(yàn)系統(tǒng)。加載達(dá)到峰值以前采用軸向載荷控制方法,加載速率30 kN/min;接近峰值時(shí)采用橫向變形控制方法。

首先進(jìn)行圍壓為0時(shí)的單軸壓縮試驗(yàn),得出煤樣的單軸抗壓強(qiáng)度為15.0 MPa-24.6 MPa,平均為19.8MPa。然后進(jìn)行圍壓下的煤樣壓縮試驗(yàn),圍壓分別為3.2 MPa、16 MPa和22.4 MPa,圍壓加載速率為3 MPa/min。試驗(yàn)結(jié)果如圖所示。

從圖中可以看出:隨著圍壓增加,煤樣抗壓強(qiáng)度不斷增加。圍壓為3.2 MPa時(shí),煤樣抗壓強(qiáng)度增加到38.3 MPa,接近單軸抗壓強(qiáng)度的2倍;圍壓增大至16 MPa時(shí),煤樣抗壓強(qiáng)度超過(guò)60 MPa,圍壓增大至22.4 MPa時(shí),煤樣抗壓強(qiáng)度超過(guò)100 MPa,達(dá)到單軸抗壓強(qiáng)度的5倍以上。在低圍壓下,煤樣整體表現(xiàn)為脆性破壞特征;隨著圍壓增加,脆性破壞特征減弱,塑性變形顯著增加,對(duì)比煤樣在不同圍壓下的壓縮試驗(yàn)結(jié)果可知,煤體在單軸壓縮時(shí)抗壓強(qiáng)度最小,當(dāng)處于三向受力狀態(tài)時(shí),較小的圍壓也能顯著提高煤體抗壓強(qiáng)度。因此,對(duì)于特厚頂煤巷道,開挖后及時(shí)給圍巖表面提供一定的約束力,可顯著改善圍巖受力狀態(tài),提高圍巖的穩(wěn)定性。

(2)井下試驗(yàn)。采用鉆孔觸探法在井下巷道鉆孔中進(jìn)行了煤層強(qiáng)度原位測(cè)試[1]。在頂板中部垂直向上、巷幫中部水平方向各布置1個(gè)深度10 m的鉆孔,采用WQCZ-56型圍巖強(qiáng)度測(cè)試裝置測(cè)量頂板及幫部煤層抗壓強(qiáng)度。煤礦輔運(yùn)大巷測(cè)試結(jié)果為:頂板鉆孔煤層抗壓強(qiáng)度平均值為10.1 MPa,巷幫煤層抗壓強(qiáng)度平均值為12.7 MPa;1002回風(fēng)順槽測(cè)試結(jié)果為:頂板鉆孔煤層抗壓強(qiáng)度平均值為12.4 MPa,巷幫鉆孔煤層抗壓強(qiáng)度均值為13.4 MPa。將實(shí)驗(yàn)室試驗(yàn)結(jié)果與井下原位測(cè)試結(jié)果對(duì)比分析可知,井下原位測(cè)試數(shù)據(jù)明顯低于實(shí)驗(yàn)室數(shù)據(jù)。主要原因是實(shí)驗(yàn)室煤樣測(cè)出的是完整煤塊的強(qiáng)度,而井下原位測(cè)量得出的結(jié)果更接近煤體的強(qiáng)度。

(二)煤層結(jié)構(gòu)

該礦區(qū)特厚煤層結(jié)構(gòu)比較復(fù)雜,以煤礦10#煤層為例,受火成巖侵入影響,3-5#煤層在垂直方向上結(jié)構(gòu)非常復(fù)雜,強(qiáng)度變化大。硅化煤強(qiáng)度較大,而混煤結(jié)構(gòu)疏松、強(qiáng)度極低,。在塔山煤礦的膠帶大巷、輔運(yùn)大巷、回風(fēng)大巷及首采工作面順槽中,采用KDVJ-400型礦用電子鉆孔窺視儀進(jìn)行了圍巖結(jié)構(gòu)觀察。巷道頂煤結(jié)構(gòu)觀察結(jié)果如圖。

觀察結(jié)果很直觀地反映了巷道頂板的結(jié)構(gòu)分布狀況。頂煤中發(fā)育著各種層理與橫向裂隙、縱向、斜交節(jié)理與裂隙,淺部的煤體比較破碎,一些位置發(fā)生了明顯的離層。這些結(jié)構(gòu)對(duì)巷道頂板的完整性與穩(wěn)定性產(chǎn)生顯著影響。

(三)地應(yīng)力

由于煤層強(qiáng)度低,結(jié)構(gòu)比較破碎,在煤層中進(jìn)行地應(yīng)力測(cè)量非常困難。為了解特厚煤層周圍原巖應(yīng)力狀態(tài),在該煤礦煤層頂板巖石中進(jìn)行了地應(yīng)力測(cè)量。采用小孔徑水壓致裂地應(yīng)力測(cè)量裝置[2],在煤礦輔運(yùn)大巷、1002順槽進(jìn)行了測(cè)點(diǎn)的地應(yīng)力測(cè)量結(jié)果表明:

(1)3個(gè)測(cè)點(diǎn)最大水平主應(yīng)力均大于垂直應(yīng)力,地應(yīng)力場(chǎng)以水平應(yīng)力為主,構(gòu)造應(yīng)力占優(yōu)勢(shì)。

(2)最大水平主應(yīng)力與垂直應(yīng)力的比值為1.02-1.09,兩者相差不大。最大、最小水平主應(yīng)力的比值為1.49-1.86,兩者相差較大,說(shuō)明水平應(yīng)力具有明顯的方向性。

(3)3 個(gè)測(cè)點(diǎn)的最大水平主應(yīng)力方向均為NNE向,測(cè)量結(jié)果比較一致,說(shuō)明測(cè)量區(qū)域受NNE向的構(gòu)造應(yīng)力作用。

(4)3 個(gè)測(cè)點(diǎn)最大水平主應(yīng)力的平均值為12.3MPa,該值大于井下原位測(cè)試煤層單軸抗壓強(qiáng)度平均值12.2 MPa,但兩者很接近,說(shuō)明原巖應(yīng)力已經(jīng)超過(guò)煤層強(qiáng)度。

(四)煤層可錨性

如錨桿、錨索支護(hù)是厚及特厚煤層綜放開采工作面回采巷道有效的支護(hù)方式,但能否采用該種支護(hù)方式的關(guān)鍵是巷道頂煤的可錨性,即錨桿、錨索在煤層中的錨固力必須滿足設(shè)計(jì)要求。為此,在井下進(jìn)行了錨桿、錨索拉拔試驗(yàn)。煤礦10#煤層錨桿、錨索拉拔試驗(yàn)結(jié)果表明:在較硬、較完整的頂煤部位,錨桿采用一支K2335型、一支Z2360 型樹脂錨固劑錨固后,錨固力能夠達(dá)到150 kN以上;錨索采用一支K2335型、兩支Z2360型樹脂錨固劑錨固后,錨固力可達(dá)250 kN。但是,在火成巖侵入影響的破碎煤體中錨桿、錨索錨固力較低,錨索錨固力小于100 kN,不符合錨桿、錨索錨固力設(shè)計(jì)要求。在煤礦厚頂煤中也進(jìn)行了錨索錨固力試驗(yàn),錨索在煤層中錨固力能達(dá)到250 kN。由此可以得出:在較硬、較完整的頂煤部位,錨桿、錨索錨固力可滿足設(shè)計(jì)要求,而在松軟破碎的煤層部位,錨桿、錨索的可錨性差,錨固力低。因此,在特厚頂煤巷道中采用錨桿、錨索支護(hù)時(shí),必須選擇合理的錨固位置,通過(guò)全長(zhǎng)或加長(zhǎng)錨固保證錨桿、錨索的錨固性能。

二、特厚頂煤巷道錨桿支護(hù)原理與方法

(一)特厚頂煤巷道支護(hù)原理

(1)煤頂巷道變形主要包括兩部分:一是煤體結(jié)構(gòu)面離層、滑動(dòng)、裂隙張開及新裂紋產(chǎn)生等擴(kuò)容變形;二是煤體彈性變形、峰值強(qiáng)度之前的塑性變形、錨固區(qū)整體變形。合理的煤頂巷道支護(hù)應(yīng)大幅度提高支護(hù)系統(tǒng)的初期支護(hù)剛度與強(qiáng)度,有效控制煤體擴(kuò)容變形,保持頂煤的完整性。同時(shí)支護(hù)系統(tǒng)應(yīng)具有足夠的延伸率,允許第二種變形發(fā)生,使高應(yīng)力得以釋放。

(2)錨桿與錨索預(yù)應(yīng)力對(duì)支護(hù)效果起決定性作用,根據(jù)煤頂巷道條件,將錨桿、錨索錨固到合理的位置,并施加合理的預(yù)應(yīng)力,且使預(yù)應(yīng)力有效擴(kuò)散到圍巖中是支護(hù)設(shè)計(jì)的關(guān)鍵。

(3)錨索在煤頂巷道中的作用主要有兩方面:其一是將錨桿支護(hù)在頂煤中形成的承載結(jié)構(gòu)與深部煤體相連,提高承載結(jié)構(gòu)的穩(wěn)定性,條件是錨索必須錨固到較硬、較完整的煤層中;其二是錨索施加較大預(yù)應(yīng)力,與錨桿形成的壓應(yīng)力區(qū)組合成骨架網(wǎng)狀結(jié)構(gòu),主動(dòng)支護(hù)圍巖。

(4)對(duì)于特厚煤頂巷道,應(yīng)采用高預(yù)應(yīng)力、高強(qiáng)度錨桿與錨索支護(hù),實(shí)現(xiàn)巷道服務(wù)期間一次支護(hù),盡量避免二次支護(hù)和巷道維修。

(二)特厚頂煤巷道支護(hù)方法

根據(jù)特厚頂煤巷道特點(diǎn)及上述的支護(hù)原理,確定特厚頂煤巷道的支護(hù)方式為:高預(yù)應(yīng)力、高強(qiáng)度樹脂加長(zhǎng)錨固錨桿與錨索聯(lián)合支護(hù),在圍巖破碎地段,可進(jìn)行注漿加固。錨桿與錨索支護(hù)參數(shù)的設(shè)計(jì)采用動(dòng)態(tài)信息設(shè)計(jì)法。該設(shè)計(jì)方法有兩大特點(diǎn):其一,設(shè)計(jì)不是一次完成的,而是一個(gè)動(dòng)態(tài)過(guò)程;其二,設(shè)計(jì)充分利用每個(gè)過(guò)程中提供的信息,實(shí)時(shí)進(jìn)行信息收集、信息分析與信息反饋。該設(shè)計(jì)方法包括五部分:巷道圍巖地質(zhì)力學(xué)評(píng)估、初始設(shè)計(jì)、井下監(jiān)測(cè)、信息反饋與修正設(shè)計(jì)。初始設(shè)計(jì)一般采用數(shù)值模擬結(jié)合已有的經(jīng)驗(yàn)提出。初始設(shè)計(jì)實(shí)施于井下后進(jìn)行詳細(xì)的圍巖位移和錨桿、錨索受力監(jiān)測(cè);根據(jù)監(jiān)測(cè)結(jié)果判斷初始設(shè)計(jì)的合理性,必要時(shí)修正初始設(shè)計(jì)。正常施工后應(yīng)進(jìn)行日常監(jiān)測(cè),保證巷道安全。

結(jié)論

(1)礦區(qū)特厚煤層綜放工作面回采巷道的特點(diǎn)主要表現(xiàn)為:頂煤厚度大,火成巖侵入后煤體破碎、強(qiáng)度變化劇烈;為滿足大型設(shè)備運(yùn)輸和通風(fēng)需求,巷道斷面大;頂板巖石強(qiáng)度高,采動(dòng)影響強(qiáng)烈。這些特點(diǎn)為回采巷道支護(hù)帶來(lái)一系列難題,對(duì)支護(hù)技術(shù)要求較高。

(2)特厚煤頂巷道變形主要由煤體結(jié)構(gòu)面離層、滑動(dòng)、裂隙張開及新裂紋產(chǎn)生等擴(kuò)容變形引起。合理的煤頂巷道支護(hù)應(yīng)大幅度提高支護(hù)系統(tǒng)的初期支護(hù)剛度與強(qiáng)度,有效控制煤體擴(kuò)容變形,保持頂煤的完整性。

(3)特厚頂煤巷道錨桿、錨索全部錨固于煤層中。錨桿、錨索支護(hù)的關(guān)鍵是根據(jù)煤層強(qiáng)度和完整性確定合理的錨桿、錨索錨固位置,通過(guò)全長(zhǎng)、加長(zhǎng)錨固甚至注漿加固提高錨桿、錨索錨固性能,并施加高預(yù)應(yīng)力對(duì)圍巖變形實(shí)施主動(dòng)控制。