催化裂化輕汽油醚化技術開發及工業應用

李吉春,孫世林,薛英芝,李長明,孔祥冰,張松顯

(中國石油 蘭州化工研究中心,甘肅 蘭州 730060)

隨著汽車尾氣有害物質排放量減少的環保要求,車用汽油質量向低硫、低烯烴、低芳烴含量和高辛烷值的清潔化方向發展。催化輕汽油醚化技術是一項有效解決催化汽油降烯烴并兼顧辛烷值的汽油改質技術,已在煉廠普遍應用。1986 年,世界第一套催化裂化(FCC)輕汽油醚化裝置采用BP 公司技術在德國沃堡石油二廠建成投產,形成最早的輕汽油醚化技術。之后,美國CDtech、UOP、ARCO、芬蘭Neste、法國Axens 等公司相繼開發出輕汽油醚化技術[1-2]。上述輕汽油醚化技術大體相同,但在輕汽油餾分選擇上不盡相同,它們的共同特征是均由FCC 汽油選擇加氫脫除二烯烴、輕汽油分餾、輕汽油水洗、輕汽油醚化和甲醇回收單元等組成。CDtech 公司開發出輕汽油催化蒸餾醚化技術;Axens 公司開發出全餾分催化汽油選擇性加氫脫除二烯烴的同時,將小分子硫轉化為大分子硫進入重汽油加氫脫硫處理技術;UOP 公司輕汽油醚化關鍵技術是采用一種名為 Katamax 的含催化劑的塔式結構型規整填料,輕汽油的C5和C6叔碳烯烴轉化率分別為91%和40%~50%。CDtech、UOP 和Axens 等公司開發的輕汽油醚化技術成熟度高,已廣泛工業應用。90年代后期,國內撫順石油學院、中國石油撫順石化公司、中國石化齊魯石化分公司等開發輕汽油醚化技術,取得相應成果[3-4]。中國石油蘭州化工研究中心經多年研究,開發出以膨脹床反應器為特點的輕汽油醚化技術,在國內率先實現了大規模工業應用,適時地配合了煉廠汽油質量升級的生產技術需求,取得較好應用效果。

本工作采用中國石油蘭州化工研究中心開發的催化輕汽油醚化LNE-2 工藝技術,在呼和浩特石化公司建成400 kt/a FCC 輕汽油醚化工業裝置投產運行,考察了催化輕汽油醚化LNE-2 工藝技術的工業應用情況。

1 試驗部分

1.1 輕汽油原料

FCC 輕汽油醚化技術脫胎于甲基叔丁基醚技術。由于汽油分子較大,影響醚化原料的雜質較多,因此在原料預處理和反應工程方面有所不同。輕汽油中的二烯烴非常活潑,極易在催化劑上聚合成膠質,堵塞催化劑孔道,降低催化劑活性和壽命,需采用選擇性加氫催化劑處理使二烯烴含量降至低于300 μg/g。通常FCC 汽油經選擇加氫脫除二烯烴后,將加氫全餾分汽油分離為輕、重汽油餾分,輕汽油作為醚化原料利用,重汽油作為加氫脫硫原料處理,經輕汽油醚化與重汽油加氫脫硫后調和為改質催化汽油。催化汽油烯烴分布特點是:輕汽油烯烴含量高而硫含量低,重汽油烯烴含量低而硫含量高。在輕汽油醚化反應中叔碳烯烴相對分子質量越大,醚化反應平衡常數越小,醚化反應轉化率下降,反應熱下降。因此,在輕汽油餾分選擇上根據煉廠需求的不同而不同,通常輕汽油醚化餾分在60 ~100 ℃之間選擇。在以改善FCC 汽油質量為目標的輕汽油醚化工藝中,一般并不以C5餾分作原料,大多數煉廠選擇以含C5~C6甚至C7餾分作為醚化原料,使更多的叔碳己烯、叔碳庚烯與甲醇參與醚化反應生成辛烷值更高的醚類化合物,以最大限度提高C5~C7叔碳烯烴醚化反應效果,轉化更多的甲醇,獲得更好的效益。

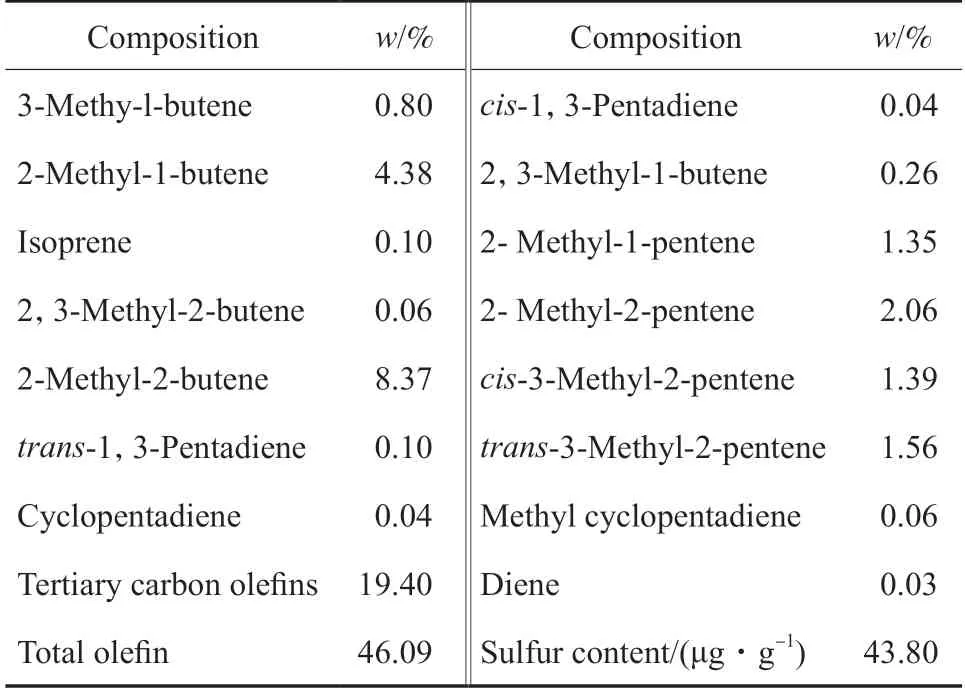

以蘭州石化公司經選擇性加氫的全餾分FCC汽油中分離出沸點小于等于71 ℃的輕汽油餾分為醚化原料,控制分離出沸點小于等于71 ℃的輕汽油餾分,主要控制硫含量小于50 μg/g。分離的輕汽油餾分占全餾分汽油量的42.0%(w),其中,C5餾分采出率為100%,C6餾分采出率為79.50%,重汽油餾分占全餾分汽油的58.0%(w)。在輕汽油餾分中烯烴質量分數為46.09%,其中,叔碳烯烴質量分數為19.40%,二烯烴含量小于300 μg/g,硫含量為43.80 μg/g,占FCC 汽油總硫量的4.89%(w)。沸點小于等于71 ℃的輕汽油餾分組成見表1。

表1 沸點小于等于71 ℃輕汽油餾分組成分析Table 1 Composition analysis of the light gasoline fraction(with boiling point no more than 71 ℃)

1.2 醚化反應機理

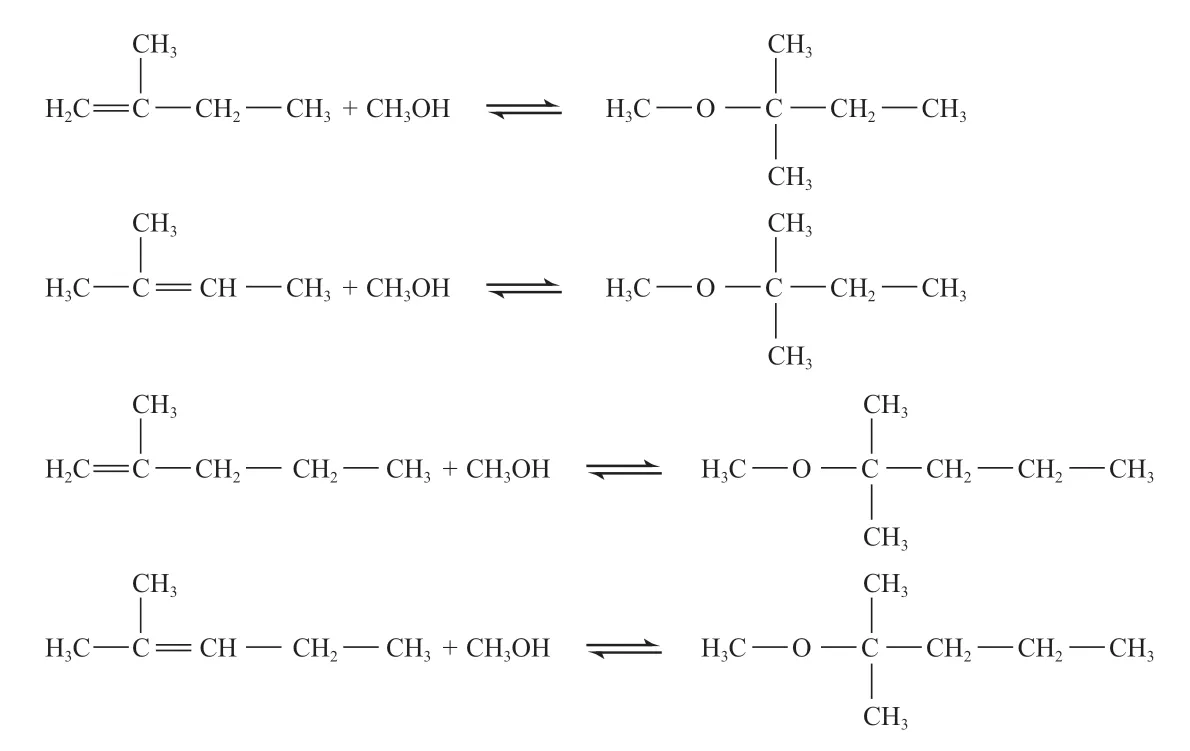

輕汽油醚化是將所含叔碳烯烴與甲醇反應生成醚類化合物的反應過程,將甲醇轉化為汽油組分是一個汽油增量的生產過程。輕汽油醚化技術的關鍵在于:醚化反應是可逆放熱反應,隨著反應溫度的升高,醚化反應平衡常數下降;較低的反應溫度有利于醚化反應的進行。但并非反應溫度越低越好,反應溫度降低,則反應速率下降,平衡轉化率下降,因此,叔碳烯烴醚化反應溫度存在一個較佳值[5]。由此可見,提高醚化反應轉化率的途徑包括:1)從反應過程中分離出醚化產物,抑制可逆反應,克服熱力學平衡,以提高醚化反應轉化率;2)及時取走反應熱,維持相對較低的反應溫度有利于醚化反應進行。輕汽油餾分中主要含有叔戊烯、叔己烯和少量叔庚烯,可與甲醇進行定向加成反應轉化為甲基叔戊基醚、甲基叔己基醚等[6-7]醚化物。叔戊烯和叔己烯的主要反應過程見圖1。

圖1 叔戊烯和叔己烯的主要反應過程Fig.1 Main reaction processes of tertiary amylene and tertiary hexylene.

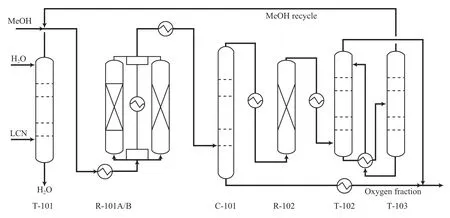

1.3 工藝流程

輕汽油醚化工藝流程是將全餾分FCC 汽油與氫氣混合進入預加氫反應器飽和脫除二烯烴后,進入分餾塔分離出輕汽油餾分(沸點小于等于71 ℃),重汽油餾分(沸點大于71 ℃)送加氫脫硫單元處理。分離出的輕汽油餾分經水洗后與甲醇混合加熱進入一段醚化反應器,一段醚化反應設置A 和B兩臺反應器,可并聯或串聯使用,靈活切換,可實現反應器在線換劑連續生產。一段醚化產物經減壓后進入醚化產物分離塔,從塔底排出醚化產物,塔頂采出含甲醇和C5~C6叔碳烯烴餾分,經加壓、加熱后進入二段醚化反應第三反應器,第三反應器醚化反應產物部分返回醚化產物分離塔,部分經冷卻、減壓后進入甲醇萃取塔,萃取甲醇后的輕汽油與醚化產物從分離塔底排出,經冷卻后送入醚化輕汽油儲罐。甲醇萃取塔底排出水相,經減壓后進入甲醇蒸餾塔,甲醇蒸餾塔塔底排出水,經加壓、冷卻后返回甲醇萃取塔,甲醇蒸餾塔塔頂采出甲醇產品循環利用。輕汽油醚化工藝流程如圖2 所示。

圖2 催化輕汽油醚化工藝流程 Fig.2 Process chart of catalytic cracking light gasoline etherification technology.T-101 Wash tower;R-101 A/B First and second etherification reactors;C-101 Etherification product fractionator;R-102 Third etherification reactor;T-102 Methanol extraction column;T-103 Methanol recovery tower

1.4 醚化催化劑

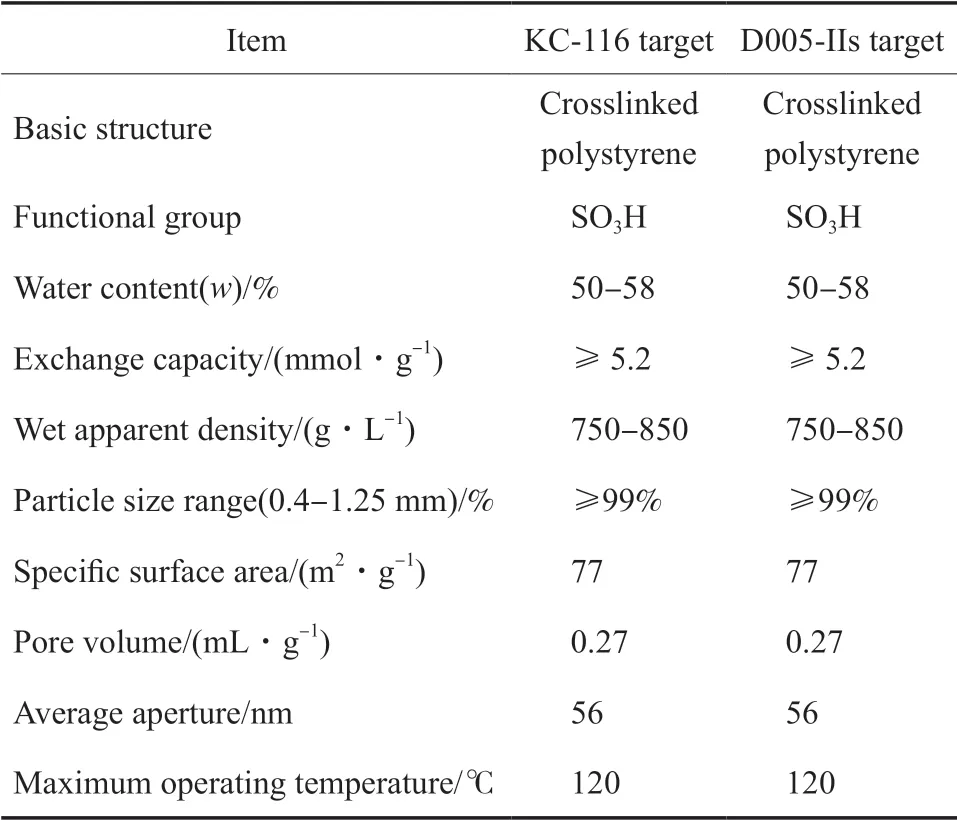

輕汽油醚化采用的催化劑是磺化聚苯乙烯系大孔強酸性陽離子交換樹脂,由苯乙烯和二乙烯基苯經懸浮共聚成小顆粒圓珠體,再經磺化反應制得大孔網狀結構并帶有磺酸基團的聚合物,具有適合于催化輕汽油醚化反應的孔結構、較高的比表面積和功能基團容量。陽離子交換樹脂催化劑具有良好的催化活性和穩定性,在煉化領域應用廣泛,并成功應用于低碳烯烴醚化、烯烴水合、烯烴酯化、烯烴疊合等反應過程以及水處理過程中。本工作采用河北凱瑞環保科技公司的KC-116 陽離子交換樹脂催化劑或丹東明珠樹脂催化劑廠的D005-IIs 樹脂催化劑,催化劑的理化性質見表2。

表 2 催化劑理化性質Table 2 Physical property of catalyst

2 輕汽油醚化技術開發

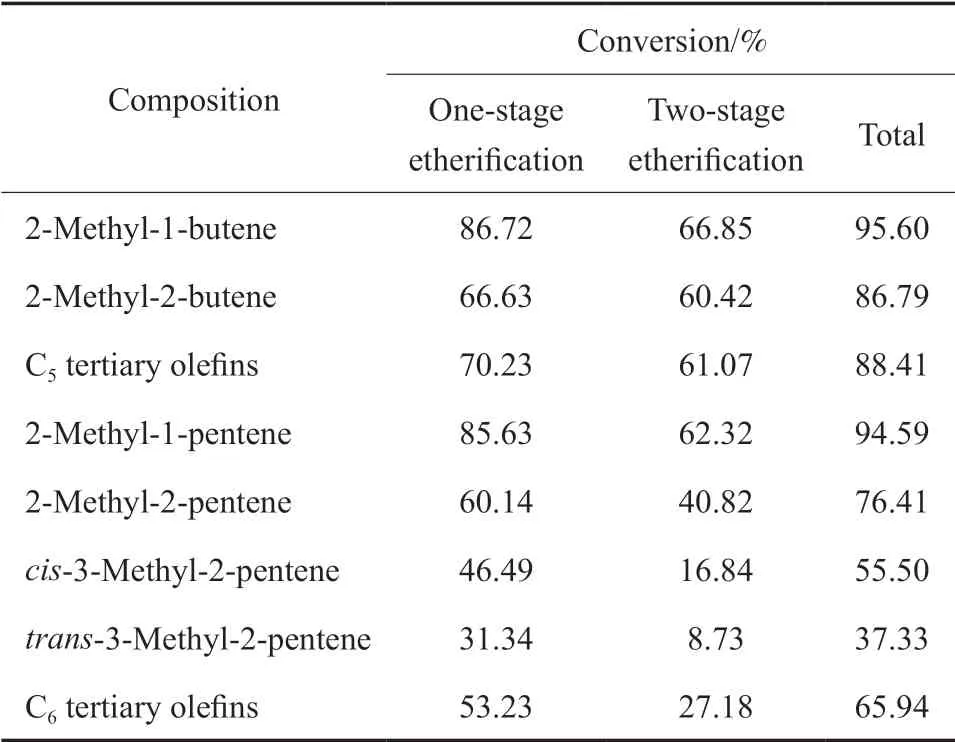

在實驗室200 mL 固定床反應器上進行了輕汽油醚化反應規律研究,獲得了相應的研究結果[6-7]。在此基礎上,建成2 L 規模的膨脹床中試醚化裝置,裝填KC-116 陽離子交換樹脂催化劑,以蘭州石化生產的輕汽油餾分(沸點小于等于71 ℃)為原料,輕汽油中烯烴含量為46.09%(w),叔碳烯烴含量為19.40%(w),二烯烴含量小于300 μg/g。在反應溫度65 ℃、醇/叔碳烯烴摩爾比為1.1 ~1.3、反應壓力1.0 MPa、進料空速1.0 h-1的工藝條件下,輕汽油中C5叔碳烯烴總轉化率為88.41%、C6叔碳烯烴總轉化率65.94%(表3)。通過輕汽油醚化中試研究發現,醚化后的輕汽油烯烴含量減少20 ~22 百分點,醚化輕汽油與重汽油按原分離比例調合成全餾分汽油的烯烴含量降低9 ~10 百分點,醚化汽油辛烷值提高1.0 ~1.2 單位。

從表3 可看出,C5叔碳烯烴的醚化轉化率要高于C6叔碳烯烴。C5叔碳戊烯2-甲基-1-丁烯的醚化率95.60%要高于2-甲基-2-丁烯醚化率86.79%,C6叔碳烯烴2-甲基-1-戊烯醚化率94.59%與同分異構體反-3-甲基-2-戊烯醚化率37.33%有較大差異。由此可見,輕汽油醚化反應效果與原料組成密切相關,不僅與叔碳烯烴相對分子質量大小有關,且與叔碳烯烴異構體結構有關。輕汽油醚化結果表明,醚化原料中叔碳烯烴越高,醚化反應效果越好,叔碳烯烴與甲醇進行定向醚化反應生成相應的醚類化合物,降低了輕汽油烯烴含量并提高了汽油辛烷值。在此基礎上,進一步研究了呼和浩特石化、玉門煉化、遼河石化等不同地域生產的輕汽油醚化反應效果及輕汽油醚化反應動力學[8],以此作為輕汽油醚化技術應用與反應器結構設計的重要依據。

表3 FCC 輕汽油叔碳烯烴醚化中試結果Table 3 Middle test result of FCC light gasoline tert-olefin etherification

通過輕汽油醚化中試,獲得了中試研究結果[9],結合輕汽油醚化反應工藝流程模擬[10],開發出輕汽油醚化工藝技術,形成輕汽油醚化技術工藝包。輕汽油醚化技術由FCC汽油選擇加氫脫除二烯烴、輕汽油分餾、輕汽油水洗、一段膨脹床醚化、醚化產物分離、二段膨脹床醚化及甲醇回收等單元組成,并根據市場技術需求和乙醇汽油封閉區的不同技術要求,相繼開發出輕汽油醚化LNE-1、LNE-2、 LNE-3 三種輕汽油醚化工藝技術。三者不同之處在于:LNE-1 工藝未設二段醚化反應器,LNE-2 工藝設有二段醚化反應器,LNE-3 工藝為催化蒸餾醚化工藝技術。

3 輕汽油醚化技術的工業應用

2012 年11 月19 日,采用開發的催化輕汽油醚化LNE-1 工藝技術,建成蘭州石化500 kt/a 催化輕汽油醚化工業裝置,并投產運行,以沸點小于等于71℃的輕汽油餾分為原料,原料中烯烴含量46.09%(w),叔碳烯烴含量19.40%(w),二烯烴含量低于300 μg/g。在反應溫度65 ℃、醇/叔碳烯烴摩爾比1.3、反應壓力1.0 MPa、進料空速1.0 h-1工藝操作條件下,輕汽油醚化工業裝置投產運行標定結果表明:C5叔碳烯烴轉化率為72.72%,C6叔碳烯烴轉化率為55.88%。蘭州石化500 kt/a輕汽油醚化裝置成功投產,實現了具有自主知識產權的輕汽油醚化技術的工業化應用。

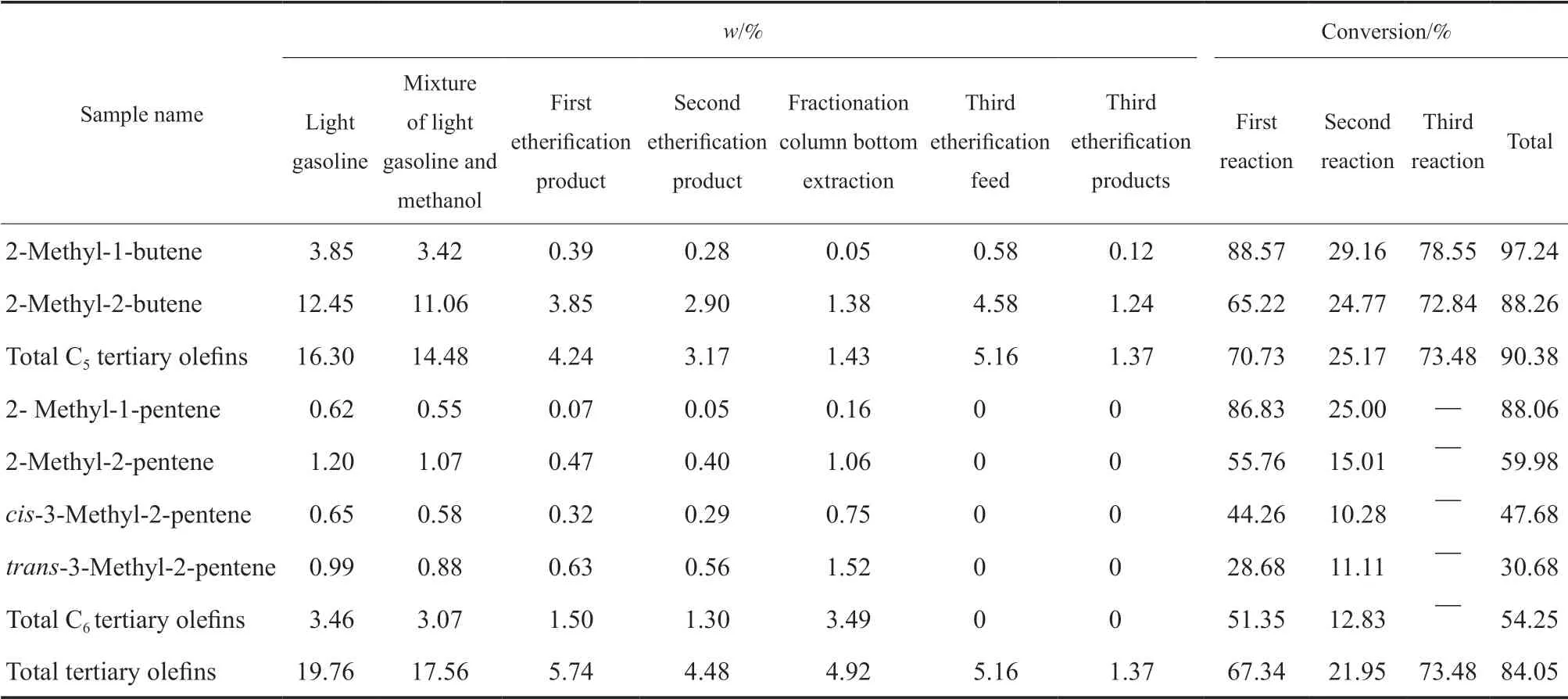

2013 年11 月23 日,采用開發的催化輕汽油醚化LNE-2 工藝技術,應用D005-IIs 樹脂催化劑,建成呼和浩特石化400 kt/a 催化輕汽油醚化工業裝置并投產運行,以沸點小于等于70 ℃輕汽油餾分為原料,原料中烯烴含量44.20%(w),叔碳烯烴含量19.76%(w),二烯烴含量低于200 μg/g。在反應溫度65 ℃、醇/叔碳烯烴摩爾比1.3、反應壓力1.0 MPa、進料空速1.0 h-1工藝操作條件下,輕汽油醚化工業裝置生產運行的標定結果列于表4。

表4 催化輕汽油醚化工業裝置運行標定結果Table 4 Calibration results of operation of catalytic light gasoline etherification industrial unit

從表4 可看出,C5叔碳烯烴總轉化率為 90.38%,C6叔碳烯烴總轉化率為54.25%。工業裝置生產標定結果顯示,醚化后的輕汽油烯烴含量減少20.84 百分點,甲醇消耗量4.2 t/h,醚化輕汽油收率108.57%。醚化輕汽油與分離出的重汽油調和后的醚化改質汽油辛烷值從89.5 提高到90.6。呼和浩特石化公司輕汽油醚化裝置投產運行的工業應用實踐表明,中國石油開發的國產化催化輕汽油醚化技術應用效果良好、技術成熟可靠。采用開發的催化輕汽油醚化LNE-2 技術,相繼建成呼和浩特石化、玉門煉化、大慶煉化、云南石化公司等4套輕汽油醚化工業裝置投產運行,適時地配合了煉廠汽油質量升級的生產技術需求。

4 結論

1) 經選擇性加氫脫除二烯烴的全餾分FCC汽油中分離出沸點小于等于71 ℃的輕汽油餾分為醚化原料,分離出的輕汽油餾分占全餾分汽油質量分數的42.0%,重汽油餾分占全餾分汽油質量分數的58.0%。輕汽油餾分中烯烴質量分數為46.09%,可醚化的叔碳烯烴質量分數為19.40%,二烯烴含量低于300 μg/g,硫含量為43.80 μg/g。

2)在建成的2 L 規模膨脹床中試醚化裝置中裝填KC-116 陽離子交換樹脂催化劑,以沸點小于等于71 ℃的輕汽油餾分為原料,輕汽油餾分烯烴質量分數為46.09%,可醚化叔碳烯烴質量分數為19.40%。在反應溫度65℃,醇/叔碳烯烴摩爾比1.1 ~1.3,反應壓力1.0 MPa,進料空速1.0 h-1的操作條件下,C5叔碳烯烴總轉化率為88.41%,C6叔碳烯烴總轉化率65.94%。

3)采用輕汽油醚化LNE-2 工藝技術和D005-IIs 樹脂催化劑,建成呼和浩特石化400 kt/a 輕汽油醚化裝置投產運行,工業裝置運行結果表明,以沸點小于等于70 ℃輕汽油餾分為原料,烯烴質量分數為44.20%,可醚化叔碳烯烴質量分數為19.76%,在工業裝置操作條件下,C5叔碳烯烴總轉化率90.38%,C6叔碳烯烴總轉化率54.25%。醚化輕汽油與重汽油調和的改質汽油辛烷值從89.5提高到90.6,甲醇消耗量為4.2 t/h,醚化輕汽油收率108.57%。