國內前脫乙烷前加氫技術及催化劑的進展

穆 瑋,彭 暉,衛國賓,石瑞紅,毛祖旺

(中國石化 北京化工研究院,北京 100013)

前脫乙烷前加氫技術在國內常作為石腦油蒸汽熱裂解領域分離工段的一個選項,該技術在國內的應用晚于順序流程后加氫及前脫丙烷前加氫。目前已工業化的僅有中國石油吉林石化分公司(簡稱吉林石化公司)和中國石油獨山子石化分公司(簡稱獨山子石化公司)引進的兩套裝置。兩套裝置均采用德國林德公司專利技術,使用的催化劑為德國CRI 催化劑公司的進口劑型。隨著國內乙烯原料輕質化進程的發展,煉廠回收富乙烷氣與進口乙烷相繼成為重要的裂解原料,前脫乙烷前加氫工藝及催化劑有了更為廣泛的使用空間。

本文從裂解原料多樣化出發,概述了國內分離流程的發展,對比了加氫原料的變化,對國內引進催化劑的應用情況進行了總結與評述。

1 裂解原料

我國乙烯裝置的裂解原料長期以原油餾分油為主,重組分比例偏高。1999 年,國內乙烯原料開始向輕質化方向發展,至2016 年,輕柴油占比降至9%,輕烴占比升至14%,占比最大的石腦油維持在48%。截至2018 年底,我國乙烯總產能達25.05 Mt/a。除原油餾分油外,還有兩大類裂解原料,即天然氣和煉廠氣。受本土資源和國際市場影響,這兩類原料在國內尚未得到大規模使用,天然氣目前在裂解原料中占比僅4%。國外以石腦油為主要裂解原料的還有日本、西歐和亞太地區。而在油氣資源豐富的地區(如北美、墨西哥、中東地區、印度尼西亞、馬來西亞、澳大利亞)更多以乙烷作為主要裂解原料。美國是資源大國,交替采用過輕烴、石腦油、柴油、液化天然氣等作為裂解原料。近年來,我國乙烯裝置開始采用進口凝析油、輕烴等資源,在煉化一體化項目中,利用煉廠氣等副產品生產烯烴。國內民營企業也在布局進口乙烷裂解制乙烯項目,已公布的項目共有13 家,乙烯總產能可達18.95 Mt/a[1]。

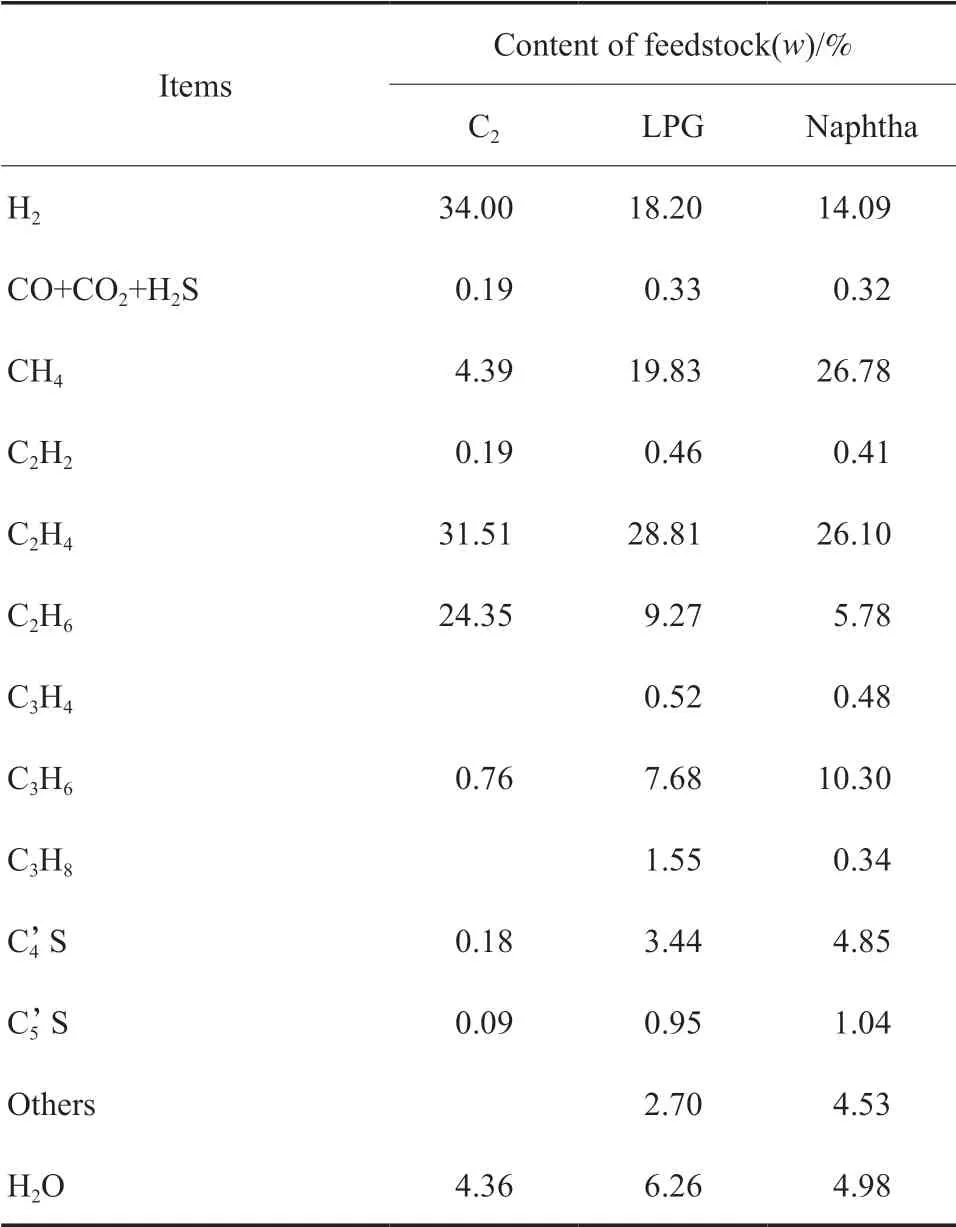

不同裂解原料經急冷、壓縮工段后,裂解氣組成有所不同[2],在以石腦油為裂解原料時,裂解氣組成中C2及C2以下輕組分的摩爾分數在70%以上。不同的裂解原料,裂解氣組成變化很大。原料越輕,裂解氣中甲烷和氫氣的含量越高[3]。分別以乙烷、輕烴、石腦油作為裂解原料時,壓縮機入口裂解氣的組成見表1。由表1 可知,隨著裂解原料由石腦油向輕烴、乙烷過渡,裂解氣壓縮機進料中氫氣含量大幅提高,C2餾分含量提高,在乙烯價格上漲時,具有顯著的經濟效益。美國受益于頁巖氣革命,采用乙烷裂解獲得了大量廉價乙烯,為企業贏得了豐厚的利潤。在我國也有很多企業計劃采用乙烷作為主要裂解原料。

表1 壓縮機入口裂解氣的組成Table 1 Composition of CGC at compressor inlet

2 分離流程

在以石腦油、輕柴油為主要原料時,各乙烯裝置多根據裂解原料、工藝條件、設備的改進以及裝置規模等,對分離工藝進行選擇[4]。目前,國內大型乙烯裝置中,采用順序分離流程的共有13 套裝置,采用前脫丙烷前加氫工藝的共有15 套裝置[5],采用前脫乙烷前加氫工藝的共有2 套裝置。在2 套前脫乙烷前加氫裝置中,吉林石化公司新乙烯的裂解爐設計為可裂解石腦油、柴油、加氫裂化尾油、氣體乙烷和丙烷[6];獨山子石化公司乙烯的裂解爐設計為可裂解石腦油、輕烴和液化石油氣、循環乙烷和丙烷以及加氫裂化尾油[7]。

完全以天然氣分離出的乙烷作為裂解原料的乙烯裝置,國內目前尚在設計或建設中,還未有裝置進入投產運行狀態,13 家規劃建設項目中所需的乙烷原料大部分計劃采用進口,并以美國為主[1]。除天然氣外,以煉廠氣作為主要裂解原料的裝置也很少。煉廠干氣多以吸附、吸收、深冷分離和分凝分離的方式濃集乙烯,在煉廠干氣綜合利用中還開發了稀乙烯制乙苯技術。

目前已公布的乙烷制乙烯項目中,江蘇新浦化學(泰興)有限公司1.1 Mt/a 輕烴綜合利用項目,分離流程采用前脫丙烷前加氫流程。寧波華泰盛富聚合材料有限公司700 kt/a 輕烴綜合利用項目,包括600 kt/a 乙丙烷脫氫系統,分離流程采用前脫乙烷前加氫流程。連云港石化有限公司2.5 Mt/a 乙烷裂解制乙烯裝置,分離流程采用前脫丙烷前加氫流程。其他計劃采用乙烷裂解制乙烯或煉廠氣裂解制乙烯的項目,目前尚未公示分離流程。

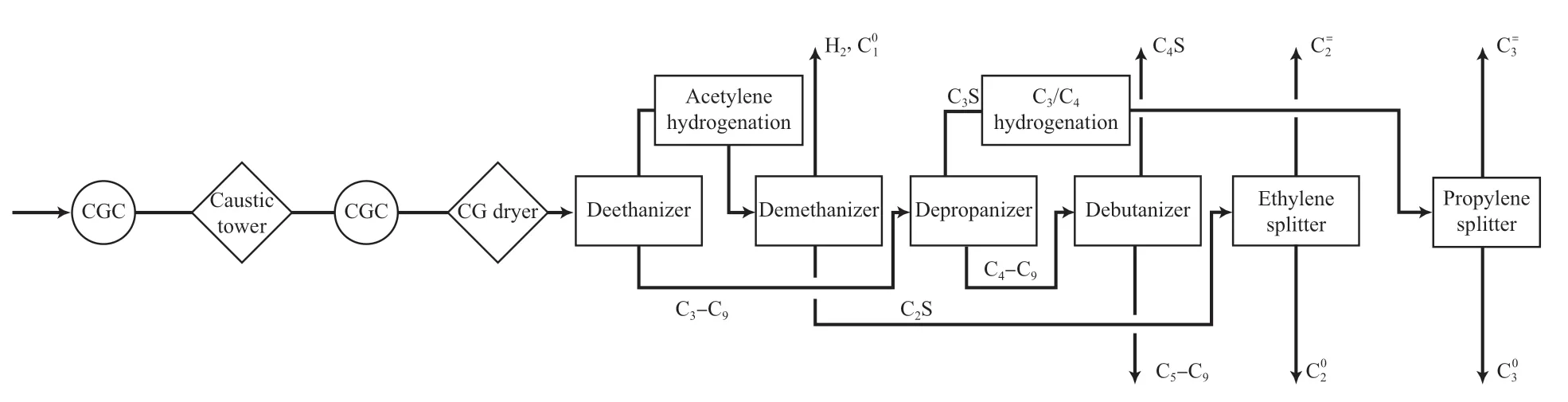

順序流程與前加氫流程可按照加氫反應器與脫甲烷塔的位置來判斷,加氫反應器在前為前加氫,脫甲烷塔在前為后加氫。在兩種前加氫脫炔流程中,加氫反應器位于脫乙烷塔后為前脫乙烷前加氫,加氫反應器位于脫丙烷塔后為前脫丙烷前加氫。典型的前脫乙烷前加氫流程見圖1。由圖1 可知,裂解氣經壓縮、堿洗、壓縮、干燥、預冷后進入脫乙烷塔系統,將C2及更輕組分與C3及更重組分分離。脫乙烷塔的塔頂氣體壓縮后進入前加氫乙炔反應器。在Pd 系選擇加氫催化劑的存在下,裂解氣中的乙炔與原料中的氫氣反應,生成乙烯和乙烷。加氫后冷凝下來的部分物料與綠油返回脫乙烷塔,綠油從脫乙烷塔的塔底離開冷卻系統[2]。加氫后的C2及更輕組分進入深冷系統,氫氣和甲烷經冷箱和脫甲烷塔分離,C2從脫甲烷塔底進入乙烯精餾塔,分離出聚合級乙烯和循環乙烷。在這樣的精餾分離方案和凈化方案中,由于加氫脫炔在脫甲烷塔之前,加氫原料氣中自帶氫氣,無需外加,流程相對簡化。該方案的短板是,乙炔加氫后系統內氫氣大量剩余。氫氣對反應的影響很大,卻不能作為調節手段,反而成為了影響系統穩定的不利因素。

圖1 典型的前脫乙烷前加氫分離流程Fig.1 Typical front-end de-ethane and front-end hydrogenation process.

3 加氫原料

在前脫乙烷前加氫流程中,脫乙烷塔頂物料主要組成包括氫氣、CO、乙烷、乙烯、乙炔、微量。在加氫反應器中,乙炔通過與氫氣反應實現脫除,達到分離界區對乙烯的指標要求,通常,組分中乙炔摩爾分數要求小于1×10-6。物料中的其他組分在隨后的脫甲烷塔與乙烯精餾塔完成分離,各自達到界區產品要求。

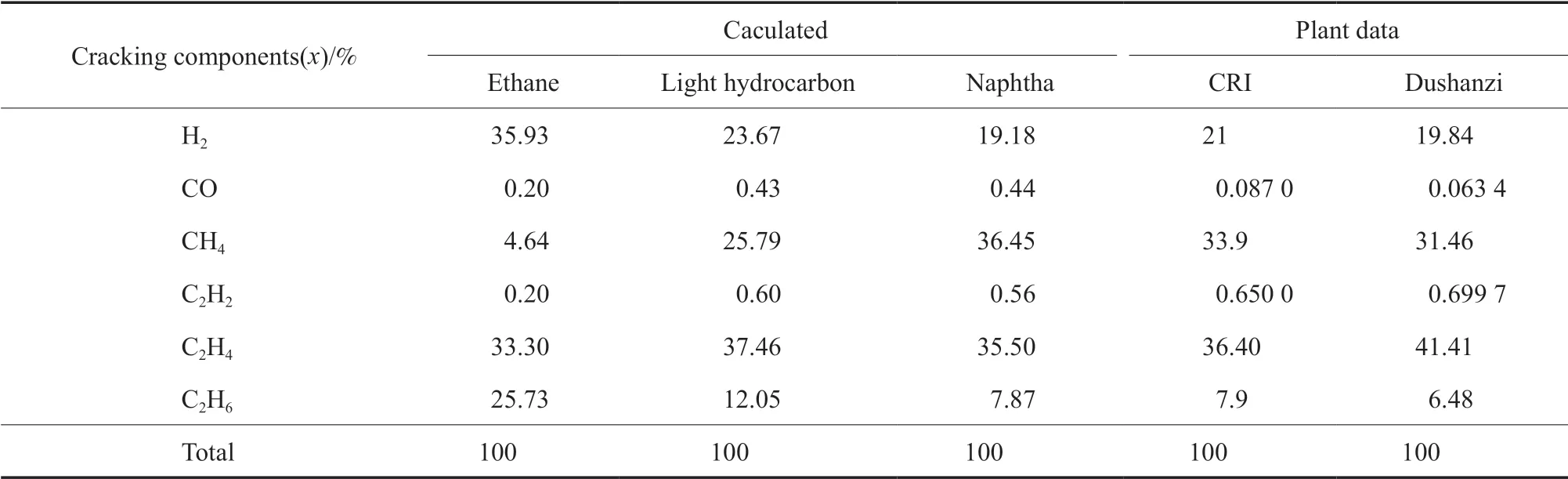

由于裂解原料不同,進入加氫反應器的組分濃度存在較大差異。在前脫乙烷流程中,裂解氣壓縮機出口物料在進入脫乙烷塔前有大量烴類沒有被分離,故可截取裂解氣中C2及C2以下輕組分擬合為脫乙烷塔塔頂物料。選用表1 的3 種裂解氣擬合計算后,與德國CRI Kataluena 公司提供的境外廠家加氫進料組成和獨山子石化公司乙烯裝置加氫進料組成設計值[7]進行對比,前脫乙烷前加氫反應器進料組成見表2。

表2 前脫乙烷前加氫反應器進料組成Table 2 Feed composition of front-end de-ethane and front-end hydrogenation reactor

由于目前國內尚無完全采用乙烷的裂解裝置開工,暫時沒有國內乙烷裂解條件下實際的加氫物料組成。另一種物料是煉廠富乙烷氣,如中國石化鎮海煉化分公司的富乙烷氣中乙烷及丙烷摩爾分數為70%,甲烷氫摩爾分數約22%[8]。因此,在富乙烷氣部分替代石腦油的情況下,若采用前脫乙烷前加氫技術,加氫反應器進料中的氫氣含量將低于乙烷裂解,高于石腦油裂解,氫氣摩爾分數約24%。3 種前脫乙烷前加氫的物料濃度差異較大,尤其是影響反應穩定的氫氣的濃度。從催化反應機理及反應穩定性分析,甲烷和乙烷在反應體系中起稀釋作用,氫氣和乙炔、乙烯直接參與反應過程。前脫乙烷前加氫原料氣中的氫氣大量過剩,會增加發生過度加氫副反應的概率,由此產生的大量反應熱與熱量蓄積會導致反應系統快速升溫,甚至飛溫。而CO 能夠使Pd 系催化劑暫時性中毒,起抑制反應放熱作用,同時可提高乙烯選擇性。

三類原料在由重向輕更迭時,最突出的特點是裂解產物中的氫氣含量大幅升高,由19%(x)升至36%(x),氫炔摩爾比由約28∶1 升至約180∶1,飛溫風險增加的趨勢顯著。另外,盡管加氫反應原料中的CO 對加氫催化劑有鈍化作用,一定程度上可以抑制飛溫,但是在裂解爐開停車階段,CO 存在階段性增加或陡然減少的情況,從而造成系統失衡,反而起破壞反應穩定性的作用。乙炔加氫反應很少能運作在理想工況下,與裂解爐和精餾塔相比,先進控制的應用難以同時覆蓋初期、末期、開停車的全過程。因此,針對不同的加氫原料,在充分考慮原料特性的同時,需要選擇合適的催化劑和反應器。催化劑多以Pd 為主活性組分,通過Ag 等助劑弱化Pd 的加氫活性,減少副反應的發生,避免飛溫的出現。反應器多見列管式等溫床或多段式絕熱床,通過管間撤熱或段間換熱,實現反應平穩進行。實際運行中,多以經驗數據為基礎,優化操作手段,達到穩定控制的目標。

4 催化劑

在乙烯裝置領域,目前主要有兩家國外催化劑公司[9]在中國市場進行銷售和宣傳。一家是德國Süd-Chemie AG 化學品公司,該公司早年收購過美國Girdler 公司、美國CCI 公司,旗下的選擇加氫催化劑已歷經三代,型號眾多,該公司后來被德國Clariant 特種化工產品公司收購,更名為德國Clariant 催化劑公司,并對原催化劑產品的編號進行了重新調整。另一家是荷蘭皇家殼牌石油公司旗下的CRI KataLeuna 催化劑公司,該公司前身為一家德國公司。

Clariant 催化劑公司的第三代前加氫催化劑主要型號有OleMax?252,OleMax?253,OleMax?254,而且它們均可用于前脫乙烷前加氫。其中,OleMax?252還可用于前脫丙烷前加氫,OleMax?253 可用于裂解氣加氫,OleMax?254 可用于前脫丙烷前加氫和裂解氣加氫。這三種催化劑的外觀依次為球形、三孔型、壓片型。OleMax?253 催化劑用于獨山子石化公司1 Mt/a 乙烯裝置時,推薦的操作條件包括:氫氣分壓3.43 MPa 以下,反應器入口溫度為60 ~65 ℃[10]。在Clariant 催化劑公司的介紹材料中,國外某1 Mt/a 裝置,采用前脫乙烷流程,等溫床反應器,入口乙炔摩爾分數為0.7%~0.8%,CO 摩爾分數為(700 ~900)×10-6,先后使用過該公司第二代催化劑與OleMax?253 催化劑。后者的優勢在于:1)比原有催化劑穩定性顯著提高;2)用戶操作簡易便捷;3)CO 波動時無需或只需很細微的調整溫度;4)比原有催化劑選擇性提高約20%。

CRI KataLeuna 公司的前加氫除乙炔催化劑KL7741 系列,據稱可用于前脫乙烷前加氫和前脫丙烷前加氫。該催化劑為負載于特制氧化鋁載體上的Pd 基催化劑,呈環形片狀,外徑5.4 mm,內徑2.6 mm,堆密度約為0.68 g/cm3。該催化劑據稱能嚴格控制乙烯產品中的炔烴含量,同時可降低前加氫除炔工序的飛溫危險,壓降較傳統催化劑降低35%~40%,乙炔脫除溫度與飛溫臨界溫度之間的最佳穩定區域較寬,且在任何CO 含量下都具有較高的穩定性和活性,可在等溫和絕熱床上應用。該催化劑目前在吉林石化公司700 kt/a 乙烯裝置和獨山子石化公司1 Mt/a 乙烯裝置上運行[10]。

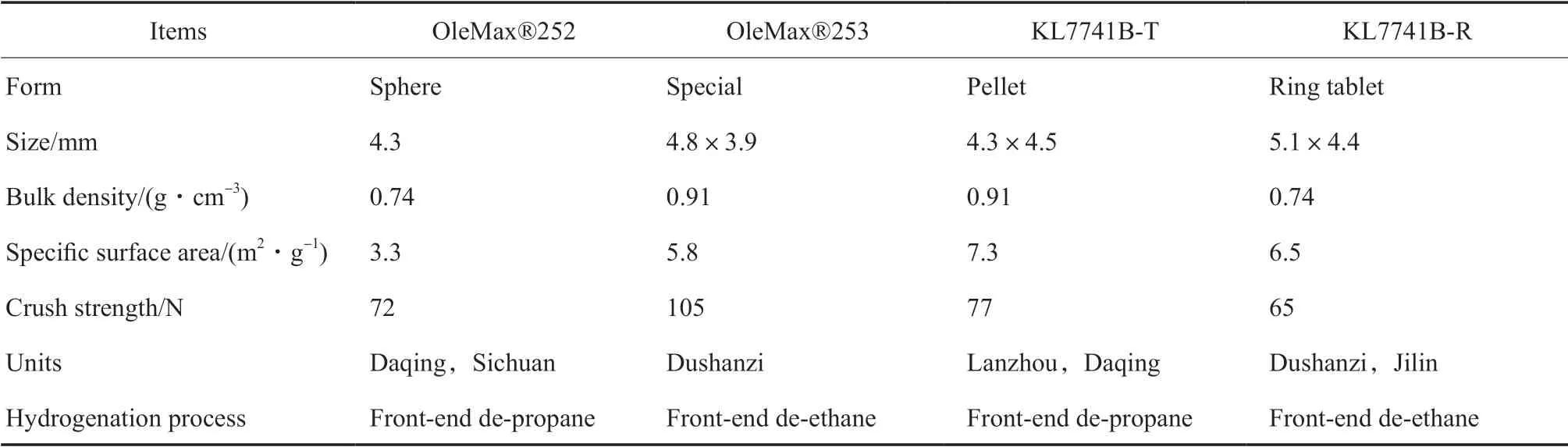

表3 為上述兩家催化劑公司的前加氫催化劑的主要物性及它們在國內的應用情況。產品均為氧化鋁負載的Pd 系助劑型催化劑,屬于工業化催化劑的主流類型。有報道稱,Clariant 催化劑公司新開發的OleMax?260 具有更高的乙烯選擇性和操作穩定性,適用于低CO 含量,已在美國商業化應用。選擇加氫催化劑發展到今天,很多高校機構、科研院所及催化劑生產商在催化劑的活性組分、負載形式、反應機理等方面進行了多角度多層次的研究,比較著名且有工業業績的還有德國BASF 公司、法國石油研究院、美國Chevron Phillips 公司、英國Johnson Matthey 催化劑公司等。國內的催化劑研發機構也開展了很多工作,在性能相近的前脫丙烷前加氫催化劑方面,中國石油蘭州石化公司石油化工研究院開發的PEC-21 催化劑在中國石油大慶石化分公司(簡稱大慶石化公司)270 kt/a 乙烯裝置前脫丙烷前加氫第一段床上進行了工業應用[11]。中國石化北京化工研究院開發的前加氫BC-H-21 系列催化劑在大慶石化公司180 kt/a 乙烯裝置KBR 前脫丙烷前加氫工藝三段床上進行了工業應用,在中國石化武漢分公司800 kt/a 乙烯裝置前脫丙烷前加氫工藝三段床上進行了工業應用,另外還在中國石化茂名分公司、中國石化上海分公司、沈陽石蠟化工有限公司等多處進行了工業應用。目前尚無國產催化劑在前脫乙烷前加氫流程上的工業業績。

表3 催化劑物性及在國內的應用Table 3 Physical property of catalyst and application in China

5 加氫反應器

前脫乙烷前加氫工藝流程中,CRI 催化劑公司推薦采用兩臺固定式絕熱床反應器串聯使用的方式。來自脫乙烷塔塔頂的C2餾分經預熱進入第一段加氫反應器,反應后氣體經段間冷卻后進入第二段加氫反應器。二段出口氣體冷卻后送入綠油塔,脫除綠油并干燥后送入乙烯精餾塔。分段式絕熱反應器的設計有兩點優勢:1)前加氫在過量氫氣條件下進行加氫反應,副反應劇烈,分段設計可以減少每段反應器上乙炔轉化負荷,減少反應溫度失控現象的發生;2)從運轉周期的初期到末期,可以根據催化劑活性降低的情況,合理分配各段乙炔轉化負荷,有利于催化劑經濟效益最大化。

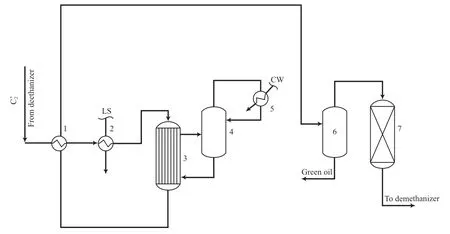

目前,國內石腦油裂解前脫乙烷前加氫流程共有兩套裝置,分別為吉林石化公司700 kt/a 乙烯裝置和獨山子石化公司1 Mt/a 乙烯裝置,均以石腦油為主要裂解原料,兩家公司的乙烯生產能力約占國內乙烯總生產能力的7%。這兩套前脫乙烷前加氫裝置均采用德國林德公司專利技術,加氫脫炔反應器皆為列管式等溫C2加氫反應器。催化劑裝填在反應器列管內,管間填充甲醇。脫乙烷塔頂氣體經預熱后進入反應器列管,在管內進行加氫脫炔。反應熱由甲醇氣化帶出,氣化的甲醇用冷卻水冷卻。甲醇構成一個封閉自然循環系統,并以此控制加氫反應的溫度。等溫列管式反應器在穩定運行、長周期運行方面優勢明顯,但催化劑裝填復雜、開車時間長、難度大。典型的前脫乙烷前加氫工藝流程見圖2。

圖2 典型的前脫乙烷前加氫工藝流程Fig.2 Typical front-end de-ethane and front-end hydrogenation process.

5.1 吉林石化公司運行情況

吉林石化公司乙烯裝置于1996 年投產,乙烯設計產能為300 kt/a,2005 年二期擴能改造,新建一條并列的乙烯生產線,乙烯生產能力增至700 kt/a。整個裝置分成新老兩個區,兩區的分離系統均采用前脫乙烷工藝。在乙炔雜質脫除工藝上,老區保留了原有乙炔吸收技術,新區采用了乙炔前加氫技術,對列管式恒溫C2加氫反應器的使用為國內首次。

與老區的乙炔吸收技術相比,新區的乙炔前加氫技術的優勢在于流程簡單、投資低,操作簡化,運行平穩,問題與難點主要存在于開車過程中:1)產品產量低。為保障反應器平穩運行不飛溫,開車前需要用較大量的CO 對催化劑進行較長時間的鈍化。為滿足CO 濃度要求,需24 h 注入甲醇并減少裂解原料;裂解原料減少,裝置負荷量降低,導致開車階段乙烯產量降低。2)物料損失率高。反應初始階段由于催化劑鈍化,反應器出口大量漏炔,下游系統受高濃度乙炔污染,整個系統乙炔超標,不合格物料被迫向火炬排放,造成物料損失。3)裝置運行不穩定。反應器在開車過程中負荷不斷變化,裝置投油量、裂解氣壓縮機負荷也一直變化,造成系統運行不穩定。

針對這些問題,吉林石化公司采用了多級解決方案,包括:1)控制催化劑鈍化期間裝置運行的負荷。利用老區乙炔吸收單元分擔新區加氫開車階段的漏炔,根據反推計算值,調整進料量,減少火炬排放量。2)控制反應器開車期間進入反應器的最低負荷。滿足加氫反應器最低負荷量,避免由于空速過低,反應器內產生局部溝流,反應失衡,瞬間大量放熱情況的發生。3)對反應器開車過程中不合格物料的處理。其一,利用C2加氫返裂解氣壓縮機線;其二,新配一條新老區脫甲烷塔底部聯通線。通過以上解決方案,吉林石化公司實現了C2加氫反應器平穩鈍化開車及不合格物料的有效回收[12]。

5.2 獨山子石化公司運行情況

獨山子石化公司1 Mt/a 乙烯裝置于2009 年應用前脫乙烷前加氫技術,全套采用德國林德公司的前脫乙烷的冷分離流程和C2加氫等溫管式反應器,系統包含2 臺并聯能力相同的C2加氫反應器。開工至今,獨山子石化公司已完成了3 次催化劑裝填,3次新劑開車,數次舊劑開車。在催化劑裝填、開車、運行上同樣遇到很多問題,同時也積累了大量經驗。列管式反應器裝填難度高,重點在于保證均衡,避免空穴和懸空現象。在實際工作中,裝填工序多,需要的勞動力較多,返工率偏高。

獨山子石化公司沒有乙烯吸收系統,穩定開車的解決方案與吉林石化公司也有所不同,獨山子石化公司從6 個方面總結了反應器開車過程中出現的問題和解決措施:1)反應器充壓時間過長,導致開車時間長;2)反應器在充壓過程中發生床層溫度上漲而飛溫;3)列管式恒溫反應器開車過程中催化劑鈍化問題分析及控制;4)開車中反應器出口乙炔濃度超標問題分析及過程調整;5)開車中反應器入口溫度已經達到正常值而甲醇系統溫度不升高問題分析及調整;6)反應器在升溫時,開始劇烈反應的控制優化。針對運行期間出現的問題,獨山子石化公司也在兩方面進行了闡述:1)運行期間,兩臺反應器偏流;2)反應器和保護床出現焦粉積聚[13]。

6 現狀分析

國內裂解原料過去偏重質,適宜采用前脫乙烷流程的裂解原料較少,流程引進數量少。隨裂解原料的輕質化,尤其是乙烷裂解裝置大量引進后,前脫乙烷流程的數量必然會增加。在炔烴脫除技術上,國內現有的前脫乙烷流程,搭配了油吸收和前加氫兩種方案,后加氫方案目前未見使用。在前脫乙烷前加氫方案中,涉及到的裂解原料包括石腦油、煉廠氣、乙烷。裂解氣在脫乙烷塔分餾后,塔頂成分一致,但組分濃度差異大,會對催化劑和反應器的選型產生影響。

縱觀國內外三代加氫催化劑的研發進展,由單一活性組分Pd,升級為雙金屬型,再升級為多金屬促進型,基礎性能提高明顯:1)催化劑的加氫活性提高,適用空速大幅提高,滿足下游聚合工段對雜質乙炔指標日益苛刻的要求;2)催化劑對產品乙烯的選擇性提高,增加了乙烯產量,減少了綠油生成,提高了經濟效益。目前的催化劑市場上催化劑型號繁多,可針對工廠需要進行調整。催化劑技術與分離流程技術呈并行發展態勢。流程設計提出要求,催化劑進行調整升級;催化劑性能出現突破,新的流程設計又可以開發實施。

前脫乙烷前加氫工藝及催化劑在國內現階段還存在一定的使用難度。從國內兩家用戶的反饋來看,采用單段列管式恒溫床反應器,正常運行階段較平穩,開車階段難度最大。該難點表面上看是流程設計方提供的經驗數據與催化劑供應商的性能參數在配合上存在難度,究其根本是催化劑反應機理與等溫床運行特點之間存在矛盾。

催化劑供應商的技術參數多以絕熱床為基礎,立足點是Pd 系選擇加氫催化劑的反應機理。前加氫物料中氫氣含量較高,開車階段將催化劑表面的PdO 還原為單質Pd,在物料溫度滿足反應起始溫度要求后,Pd 粒子表面發生加氫反應并放熱。反應熱從反應器入口向下推進并累積,運行穩定后,床層溫度呈現梯度分布。遇原料溫度和CO 濃度變化,床層溫度隨之改變,但在響應速度上存在遲滯現象。絕熱床減少飛溫的方法,主要有增加反應器段數、段間設置冷卻器、選用高選擇性催化劑等[14]。對催化劑采用絕熱床評價,可以較好地展現催化劑特點,獲得更多催化劑性能信息,參數突出,可比性強。

流程設計方采用的列管式等溫床反應器,特點是在反應的同時進行傳熱,在反應熱效應不是特別大時,可以使反應溫度始終保持在比較適宜的水平,適合長周期平穩運行。但在反應初期,操作條件變化大,床層易出現熱點,熱點溫度對冷卻介質溫度、反應物進口濃度和溫度都很敏感,操作不當則易發生飛溫[15]。目前的預防方法是,開車階段提高原料中CO 濃度,降低反應放熱速度,維持殼程壓力穩定。該方法的副作用是,過量的CO 嚴重抑制催化劑活性,恢復活性需要較長的時間,對下游系統造成污染后進行置換也需要較長的時間,經濟上的損失主要來自于開車期間的大量物料損耗。

為實現平穩開車減少經濟損失,吉林石化公司和獨山子石化公司在充分總結經驗和摸索條件方面做了大量工作。在前脫乙烷前加氫整個工段,及上下游和周邊進行了大量的調整,涉及到裂解、壓縮、脫乙烷、冷劑平衡、乙烯精餾、脫甲烷等多工段的非常規操作和邊界操作,最終實現了安全快速開車、平穩運行。

7 結語

在石腦油、輕烴、乙烷三類裂解原料中,乙烷裂解的產物中氫氣含量最高,飛溫風險也最高。加氫反應原料中的CO 對催化劑有鈍化作用,但CO含量波動會造成系統波動,對反應穩定性破壞大。前脫乙烷前加氫工藝的應用會隨著乙烯需求量的增加而增加,前脫乙烷前加氫催化劑的研發工作尚未達到理想目標,加氫催化劑和加氫反應器的研發工作重點將會集中在除炔合格、反應穩定與經濟效益的平衡點上。