普通碳素結構鋼貝氏體的優化控制

王信威,劉占鋒,夏中山,李 磊

(德龍鋼鐵有限公司軋鋼廠,河北邢臺054009)

0 引言

熱軋窄帶鋼廣泛應用于制管(圓管、方矩管)、護欄板、絲網、機械加工件等領域,在下游生產過程中,頻繁出現普碳鋼組織不均勻,造成的各類缺陷致使下游加工成品出現涂鍍不均、成型不良等問題,同時加工件強度不達標,在使用過程中無法滿足客戶要求,造成客戶加工件的頻繁降級或報廢,影響客戶使用。

熱軋后的普通碳素結構鋼組織中含有鐵素體、貝氏體組織,普碳系列帶鋼的延伸率偏低,平均延伸率在內控標準附近擺動,時有延伸偏低需要取復檢樣檢驗,影響成材率,并對成品發貨造成影響,對延伸不合的熱軋普通碳素結構鋼組織進行化驗,發現組織中存在不同程度貝氏體組織,同時制管廠反饋的管體平面現象,經取樣化驗組織后發現組織中也存在不同程度的貝氏體現象。消除貝氏體成為熱軋降低熱軋組織不良率的重點攻關方向。在攻關中發現,組織中含有少量均勻的貝氏體組織能夠提高組織強度,客戶滿意度更高,而產生缺陷的組織中發現不規則的貝氏體組織。同時在研究攻關中發現微合金低碳貝氏體鋼是高強度、高韌性、焊接性能優良的新一代鋼種,是化學冶金及物理冶金研究成果相結合的最新產物[1]。貝氏體并非全部為有害組織,組織中適度含有貝氏體能夠有效提高強度,提高硬度。

1 貝氏體組織分析

1.1 貝氏體組織分析

貝氏體是過冷奧氏體在臨界點以下中溫區(250~550℃)的轉變產物,由鐵素體和滲碳體組成。熱軋帶鋼從開始軋制至成品打包一般均在500℃以上完成,為保障性能的需求,一般通過控軋控冷工藝實現提高強度的目的,控冷期間出現帶鋼局部溫度低于550℃,從而帶鋼中出現不均勻貝氏體現象。在化學成分相同的條件下,粒狀貝氏體鋼的強度最低,韌塑性最好;板條貝氏體鋼板的強度最高,韌塑性最差;由粒狀貝氏體+板條貝氏體組成的鋼,其強度、韌塑性居中,當前生產的熱軋普碳碳素結構鋼中的貝氏體主要以此狀態存在,但由于分布的不均勻性,造成了局部的強度和延伸率異常于正常區域,造成帶鋼在拉伸或彎曲過程出現局部有平面或斷裂現象。

在實際生產過程中,普通碳素結構鋼組織中含有鐵素體及少量的貝氏體,一般認為,鋼中形成多相組織對獲得高的強度和良好的塑性、韌性等綜合力學性能較為有利[2]。

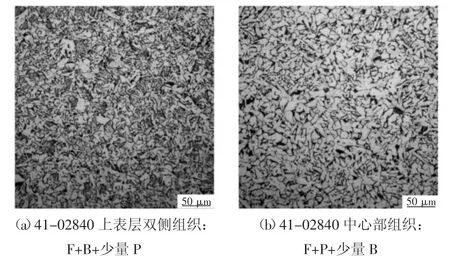

1.2 熱軋普通碳素結構鋼現狀貝氏體組織分析

對延伸率低及客戶反饋質量異議的普通碳素結構鋼調查貝氏體存在狀況及深度統計,貝氏體最深深度為2 mm,一般情況下,上表面深度及嚴重情況重于下表面情況。經統計發現普通碳素結構鋼組織一般為表層雙側組織為(F+B+少量P),或表單側組織為(F+B+少量P),且分布不均勻,普通碳素結構鋼組織均勻且含有貝氏體的普通碳素結構鋼強度略高。

金相組織中不規則貝氏體組織情況見圖1。

圖1 金相組織中不規則貝氏體組織

金相組織中不規則貝氏體組織造成了后續普碳鋼的性能不合,以及發往客戶使用期間的不達標,無法使用,嚴重制約了普碳鋼的生產。

2 異常貝氏體原因分析

造成貝氏體的主要原因為冷速過快。針對冷速過快查找目前工藝執行中存在的問題,及設備需要改造的方向。影響冷速過快的原因有終軋溫度、卷取速度、卷取溫度、冷卻方式,不同溫度的坯料混裝,在爐時間短,加熱溫度不均勻,設備因素異常導致軋制過程的溫度不均勻,冷卻后形成斷續貝氏體現象。

2.1 貝氏體組織情況調查

在現場跟蹤過程中發現,粗軋或精軋除鱗后,普通碳素結構鋼上表面縱向有不同程度黑線條現象,因除鱗水嘴吹掃造成,經軋制后普通碳素結構鋼上表面縱向組織差別較小,可忽略。

查找近期的坯料軋制爐號,根據爐號確認入爐坯料是否混裝,查閱近期的加熱曲線,確認不同的加熱工藝對普通碳素結構鋼組織的影響差別不明顯。

2.2 層流水溫異常

查找近期取樣組織異常卷工藝執行,溫度執行正常,但在質量工序點巡檢表中發現,在組織異常時間段內,層流冷卻水流量不一致,或有水嘴堵塞、歪斜現象登記較為頻繁。

低碳貝氏體實驗鋼的強度較高,強度指標隨軋后冷卻速度的不同而差別較大[3]。抽取檢修后開軋與連續軋制兩天后的樣條檢驗,在相同的工藝溫度下,組織差別較大,通過檢查水溫表發現,檢修后開軋層冷水溫,尤其是冬季(26℃)和連續兩天軋制后溫度(42℃)差別較大,隨著水溫偏低,組織異常率提高,不同的水溫情況下,對帶鋼冷速進行測定,層流冷卻水溫度26℃期間的冷速為29℃/s,層流冷卻水溫度42℃期間的冷速為14℃/s,跟蹤測量中發現冷速超過21℃/s后,帶鋼表層出現不均勻化貝氏體,隨著冷速的增加,帶鋼表層貝氏體含量增加明顯。

2.3 工藝溫度不合理

查找生產組織,不同的軋制溫度工藝,試驗不同的終軋溫度及卷取溫度,對普通碳素結構鋼組織分析發現,不同的溫度下普通碳素結構鋼組織差別明顯,尤其高溫終軋,低溫卷取組織中產生大量貝氏體,且貝氏體組織分布不均勻。精軋終軋溫度試驗調整(880~820℃)控制期間,相同的卷取溫度下(620℃),終軋溫度越低,組織中出現貝氏體的幾率越低,但隨著終軋溫度的降低,軋制期間各機架的負荷明顯升高不利于軋制及后續板形控制。相同的精軋終軋溫度(850℃)控制期間,調整卷取溫度(660~620℃)控制,卷取溫度越高,組織中出現貝氏體的幾率越低,但隨著卷取溫度的升高,熱軋帶鋼屈服強度明顯降低,無法滿足客戶使用強度要求,且不同厚度的帶鋼均出現因強度偏低出現的橫折印缺陷。

2.4 冷卻方式

軋后冷卻制度對實驗低碳貝氏體鋼的微觀組織有顯著影響。軋后空冷時主要為準多邊形鐵素體和粒狀貝氏體;軋后水冷時主要為板條貝氏體,軋后水冷至531℃而后空冷至室溫時,主要為粒狀貝氏體[4],實際取樣中發現,由于冷卻不均出現的均是板條狀貝氏體。

執行集中冷卻后的普通碳素結構鋼組織中含有大量貝氏體,延伸率偏低,執行稀疏冷卻后的普通碳素結構鋼組織均勻,偶有很少貝氏體現象,在組織中分布均勻。冷卻方式從第2組開始冷卻與第6組開始冷卻相比,前者更容易產生大量貝氏體,且分布不規則。

3 改進方案

針對造成熱軋普碳鋼組織中異常貝氏體現象,制定如下方案,降低貝氏體含量,優化工藝,均勻普通碳素結構鋼組織。

(1)降低精軋終軋溫度,減小溫度差,降低冷速。

(2)提高粗軋末道次輥縫,在降低精軋溫度的同時,減輕坯料頭尾溫差,避免尾部溫度過低。

(3)提高卷取溫度,減小溫度差,降低冷速。

(4)冷卻開啟位置后移,保證結晶轉變時間。

(5)稀疏冷卻(每組開1、3排),進一步降低冷速。

(6)保證層流水流量及均勻性,保證普通碳素結構鋼縱向冷卻均勻。

(7)嚴格控制層流水溫,避免急冷造成組織異常。

4 措施制定

根據改進方案,細化措施制定如下:

(1)降低終軋溫度,終軋溫度由以前的880℃調整到850℃。

(2)粗軋末道次輥縫由以前的34 mm根據不同厚度調整到36~40 mm。

(3)卷取溫度由以前的620℃提高到640℃。(4)以前的第2、3組開始冷卻調整至第6組開始冷卻。

(5)集中冷卻改為稀疏冷卻,調整前冷速25℃/S,調整后16℃/S。

(6)調整層冷水流量,上噴水調整前流量30~60 m3/h,調整后 48 m3/h。

(7)細化軋制普碳鋼期間的層冷水溫度由以前的32~53℃調整為(42±2)℃,嚴格控制冷卻塔風機的開啟數量,避免超出此溫度,最終冷速降低至16℃/S。

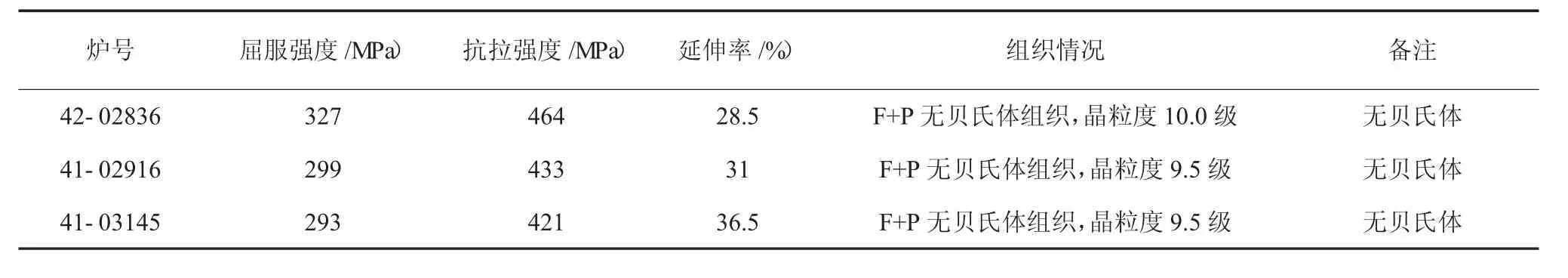

5 效果驗證

工藝改進后的普通碳素結構鋼力學性能及組織情況如表1所示。

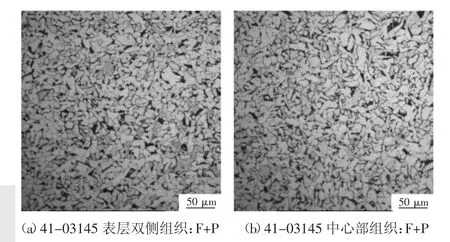

詳細組織情況如圖2所示。

表1 工藝改進后的普通碳素結構鋼力學性能及組織情況

圖2 工藝改進后普通碳素結構鋼組織情況圖

從圖2中可以看出,組織中貝氏體明顯減少,甚至消失,存在貝氏體組織的普通碳素結構鋼不影響使用,并能適量提高普通碳素結構鋼強度,普通碳素結構鋼延伸率進一步穩定提高,下游制管客戶再無反饋質量缺陷。

6 結論

終軋溫度850℃,卷取溫度640℃,冷速在16℃/s,能夠有效抑制貝氏體組織的生成。根據層冷水溫調整冷卻方式及冷卻速度,保證冷卻均勻是消除普通碳素結構鋼中不良貝氏體組織的關鍵。組織中含有少量均勻的貝氏體組織不影響普通碳素結構鋼使用,并能提高熱軋普通碳素結構鋼性能。