一種新型高速受電弓的氣動性能研究及驗證*

賈海龍, 徐玉峰, 吳榮平

(北京中車賽德鐵道電氣科技有限公司, 北京 100176)

隨著列車運行速度的提高,在高速下受電弓的空氣動力學效應對弓網的受流影響已非常明顯[1]。如果受電弓在高速運行下的空氣動力學性能降低,會直接導致弓網運行質量和運行狀態的惡化,增加接觸網和滑板的電氣磨損以及機械磨損,使受電弓和接觸網的維護成本增加,嚴重時甚至會引起安全問題。因此受電弓的氣動性能是保證弓網間具有良好接觸穩定性和跟隨性的重要因素,必須著重考慮[2]。

目前我國高速動車組受電弓均來源于國外技術,同時針對國外受電弓進行了大量氣動性能研究,而對于國內自主研制的受電弓的研究信息少之又少。以國內受電弓制造商研制出的一種新型高速受電弓為研究對象,通過風洞試驗和線路運行試驗相結合的方法來對該新型高速受電弓的空氣動力學性能進行研究。

1 新型高速受電弓介紹

目前國內高速動車組使用的受電弓主要有以下兩種結構形式:

(1)STEMMANN公司的DSA380型受電弓和SIEMENS公司的SSS400+型受電弓,均為單下臂、框架式上臂結構;

(2)FAIVELEY公司研制的CX型受電弓,該型受電弓為單下臂、單上臂式結構。

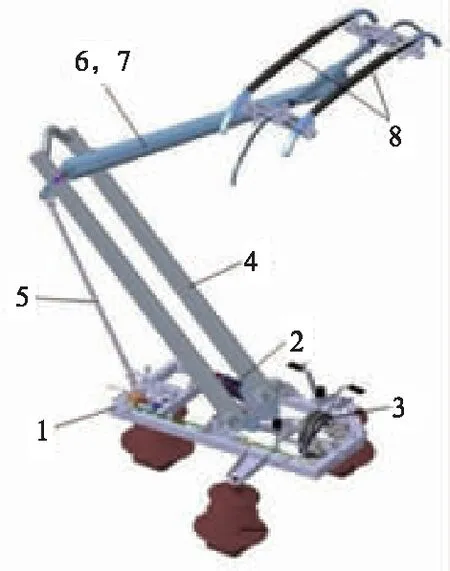

如圖1所示,該新型高速受電弓的主要結構特點為單管式上臂、雙框架下臂桿結構。

新型高速受電弓在結構上有很大創新,完全不同于上述兩種結構受電弓,所以其空氣動力學性能未知,無法以現有結構受電弓進行類比研究。

1-底架; 2-阻尼器; 3-升弓裝置; 4-下臂; 5-下導桿; 6-上臂; 7-上導桿; 8-弓頭。圖1 新型高速受電弓結構示意圖

2 新型高速受電弓的風洞試驗

2.1 風洞試驗設備介紹

風洞試驗在中國航天空氣動力技術研究院流體動力檢測中心的FD-09低速風洞進行,該風洞為一座單回流閉口低速風洞,試驗段長14 m,橫截面為3 m×3 m的四角圓化正方形,圓角半徑為0.5 m,試驗段有效截面積為8.785 4 m2,風洞試驗風速為10~100 m/s無級調速,氣流的湍流度為0.1%~0.13%,動壓偏差|ΔQ/Q|<0.3%,風洞流場品質良好。

2.2 風洞試驗方案

受電弓與3組支撐絕緣子連接固定后直接通過特制工裝與風洞地板轉盤上的盒式天平連接(如圖5所示)。受試驗場地限制,本次受電弓弓頭抬升力測試采用拉繩測試[3],具體方式為:在地板轉盤上的盒式天平上安裝有4組拉力傳感器,拉力傳感器通過細鋼絲與受電弓弓頭碳滑板連接。

圖2 新型高速受電弓風洞試驗布置圖

目前國內速度250 km/h以上接觸網標稱高度為5 300 mm[4],折算到新型高速受電弓上需升高約為900 mm,此時即為受電弓的工作高度。受電弓狀態分為工作高度開口、工作高度閉口、落弓開口和落弓閉口4種。由于風洞設備最高風速只能達到330 km/h,所以風洞試驗從風速200~325 km/h,每間隔25 km/h風速增加一次。

2.3 風洞試驗結果分析

試驗檢測得到的數據為在上述既定風速下和既定工況下新型高速受電弓的氣動抬升力和氣動總阻力的結果。

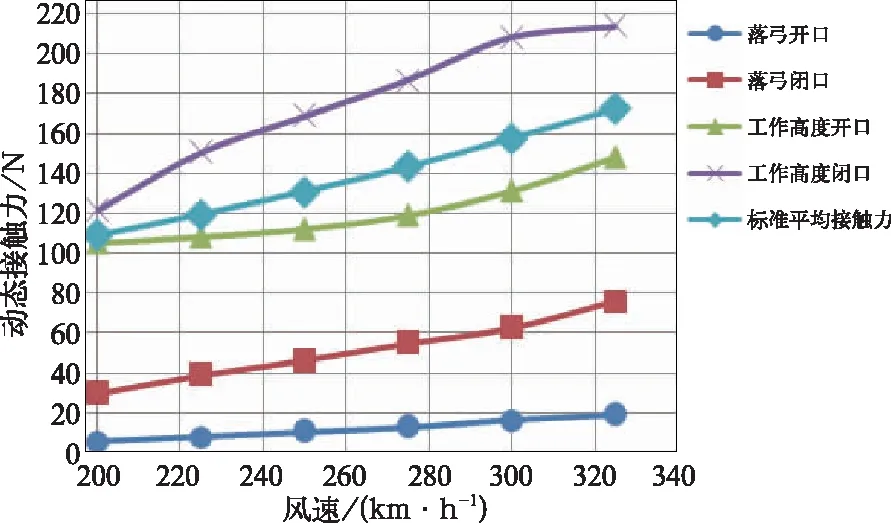

2.3.1新型高速受電弓的氣動抬升力分析

圖3 新型高速受電弓氣動抬升力曲線圖

由圖3可以看出,新型高速受電弓無論處于哪種狀態,其氣動抬升力變化趨勢基本一致,即氣動抬升力隨著風速的增加而增加,具體表現為:

(1)工作高度閉口狀態下的抬升力要高于開口狀態下的抬升力,但二者依然與標準要求的平均接觸力Fm=0.000 97×v2+70[5]有一定偏差。其中工作高度閉口狀態下,新型高速受電弓的氣動抬升力與標準要求的平均接觸力相差約15%左右,氣動抬升力擬合方程為Fm=-0.002 7×v2+2.19×v-203.7;工作高度開口狀態下,新型高速受電弓的氣動抬升力與標準要求的平均接觸力相差約10%左右,氣動抬升力擬合方程為Fm=0.002 9×v2-1.19×v+ 228.7。

(2)落弓開口狀態下受電弓的氣動抬升力隨著風速的變化不明顯,但是落弓閉口狀態下的受電弓其氣動抬升力隨風速增加出現明顯增加,在試驗最高風速385 km/h時達到近90 N,與該受電弓落弓保持力的最小值100 N接近。

由于該新型高速受電弓配備有主動控制閥板,所以根據風洞試驗結果擬合的氣動力方程式與標準規定的平均接觸力進行差值比較,通過主動控制閥板的調整策略對輸出氣壓進行相應地調整,即工作高度開口狀態下增大受電弓氣囊壓力,工作高度閉口狀態下降低受電弓氣囊壓力,使其抬升力在合理的范圍內,滿足高速運行條件下的弓網運行[6],該部分內容的驗證在后續章節進行說明。

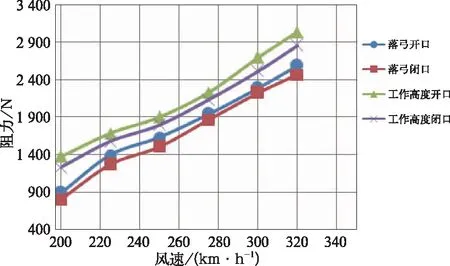

2.3.2新型高速受電弓氣動阻力分析

圖4 新型高速受電弓氣動總阻力曲線圖

由圖4可以看出,新型高速受電弓的氣動總阻力隨風速呈正向增加的關系,且工作高度狀態下的氣動總阻力比落弓狀態的增加約10%左右,由此可以知道,該新型高速受電弓的底架及絕緣子部分對氣動總阻力貢獻最大。

此外,開口狀態下的氣動總阻力均與閉口狀態的氣動總阻力相差不大,所以開、閉口狀態不是影響該新型高速受電弓的風動阻力主要因素。

3 線路運行試驗

3.1 線路運行試驗介紹

新型高速受電弓安裝在CR400BF-0305列動車組03車上進行線路運行試驗。2018年新型高速受電弓在京沈客運專線某段試驗區間進行了弓網線路運行試驗,從80 km/h開始逐級提速試驗,最高試驗速度達到385 km/h。

圖5 新型高速受電弓線路運行試驗過程

3.2 線路運行試驗結果分析

弓網線路運行試驗過程中,以風洞試驗數據為依據對主動控制策略進行相應調整,進而改變受電弓氣囊氣壓來實現受電弓滑板與接觸網之間的相互作用力滿足要求,最終線路試驗運行結果如圖6和圖7所示。

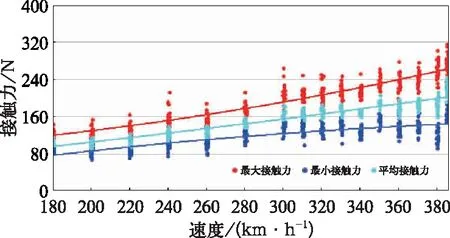

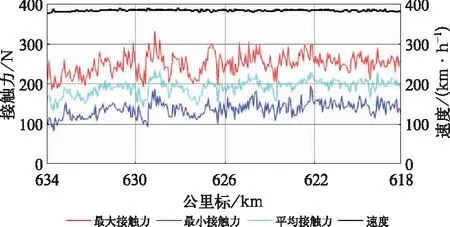

圖6 新型高速受電弓動態接觸力(開口狀態)

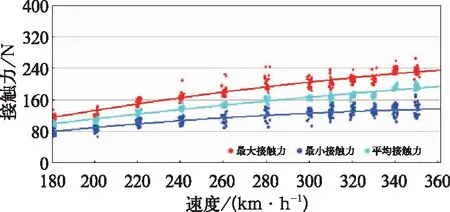

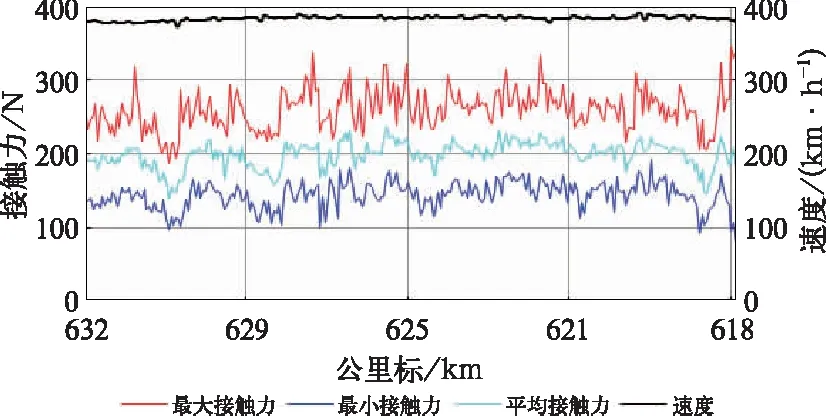

圖7 新型高速受電弓動態接觸力(閉口狀態)

新型高速受電弓開口方向運行,試驗速度180~300 km/h,新型高速受電弓的動態平均接觸力分布在85~145 N范圍內;試驗速度300~385 km/h,平均接觸力分布在115~200 N范圍內。

新型高速受電弓閉口方向運行,試驗速度180~300 km/h,新型高速受電弓的動態平均接觸力分布在90~160 N范圍內;試驗速度300~350 km/h,平均接觸力分布在115~175 N范圍內。

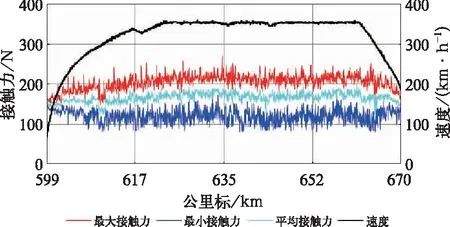

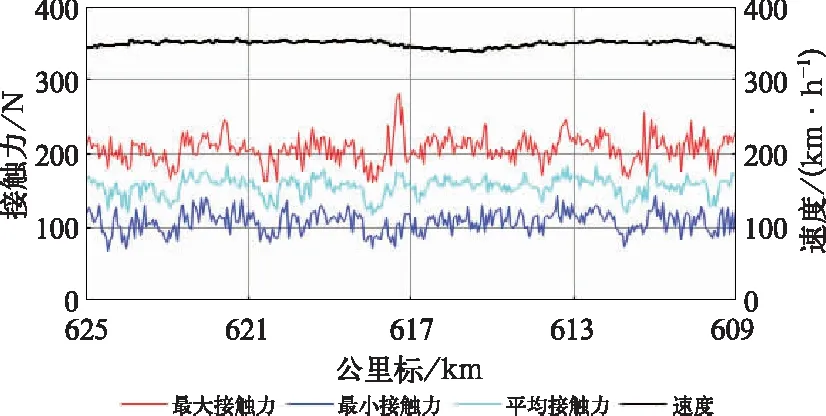

由于風洞試驗最高只能做到325 km/h的工況,所以無法通過風洞試驗對新型高速受電弓在更高風速下的氣動抬升力進行研究分析。線路運行試驗過程中以風洞試驗數據為依據進行了主動控制策略的調整,最終實現新型高速受電弓在高速運行下接觸力滿足要求,結果如圖8~圖11所示。

圖8 閉口狀態動態接觸力(速度350 km/h)

圖9 開口狀態動態接觸力(速度350 km/h)

圖10 閉口狀態動態接觸力(速度385 km/h)

圖11 開口狀態動態接觸力(速度385 km/h)

新型高速受電弓在開口方向和閉口方向運行弓網接觸力均比較平穩。弓網接觸力最大值、平均值和最小值隨速度的變化曲線符合標準要求。

4 結 論

通過對風洞試驗試驗數據的分析,同時根據線路運行試驗結果的進一步驗證可得出以下結論:

(1)開、閉口運行方式對自主化受電弓的氣動阻力值影響不大;

(2)新型高速受電弓在工作高度閉口狀態下氣動抬升力擬合方程為Fm=-0.002 7×v2+2.19×v-203.7;工作高度開口狀態下氣動抬升力擬合方程為Fm=0.002 9×v2-1.19×v+228.7,可以作為對該受電弓氣動抬升力進行主動控制策略調整的重要依據。

此外,由于新型高速受電弓的底架及絕緣子部分對氣動總阻力貢獻最大,所以建議設計者著重從受電弓底架及絕緣子等結構方面進行優化,來降低受電弓的氣動總阻力。