特大橋梁懸臂現澆連續梁施工技術

弋建偉

(中鐵十八局集團第四工程有限公司,天津300350)

懸臂現澆連續梁施工是近年來廣泛應用于路橋工程的施工技術,此種施工技術能夠實現合理受力、橋形美觀、強度高、后期養護費用低,廣受歡迎。但應用在特大橋梁工程中存在一定難度問題。基于此,本文就結合鐵路特大橋梁工程案例,對懸臂現澆連續梁施工技術的實際應用展開探討,希望能為相關人士提供些許參考。

一、工程概述

鐵路鄭州至周口至阜陽淮沈特大橋跨X012縣道(升級為S216省道)1-(40+56+40m)懸臂現澆連續梁施工,里程為DK174+704.85~DK174+842.55,墩號為396~399號墩。工程為鄭阜鐵路淮沈特大橋跨X012縣道連續梁橋,與跨X012縣道發生立體交叉,其交叉里程為:DK174+799.30,與縣道交角為80°13′00″。上部為變截面連續箱梁,最大跨單側由8個節段組成,采用掛籃懸臂澆筑法施工。

二、懸臂現澆連續梁總體施工方案

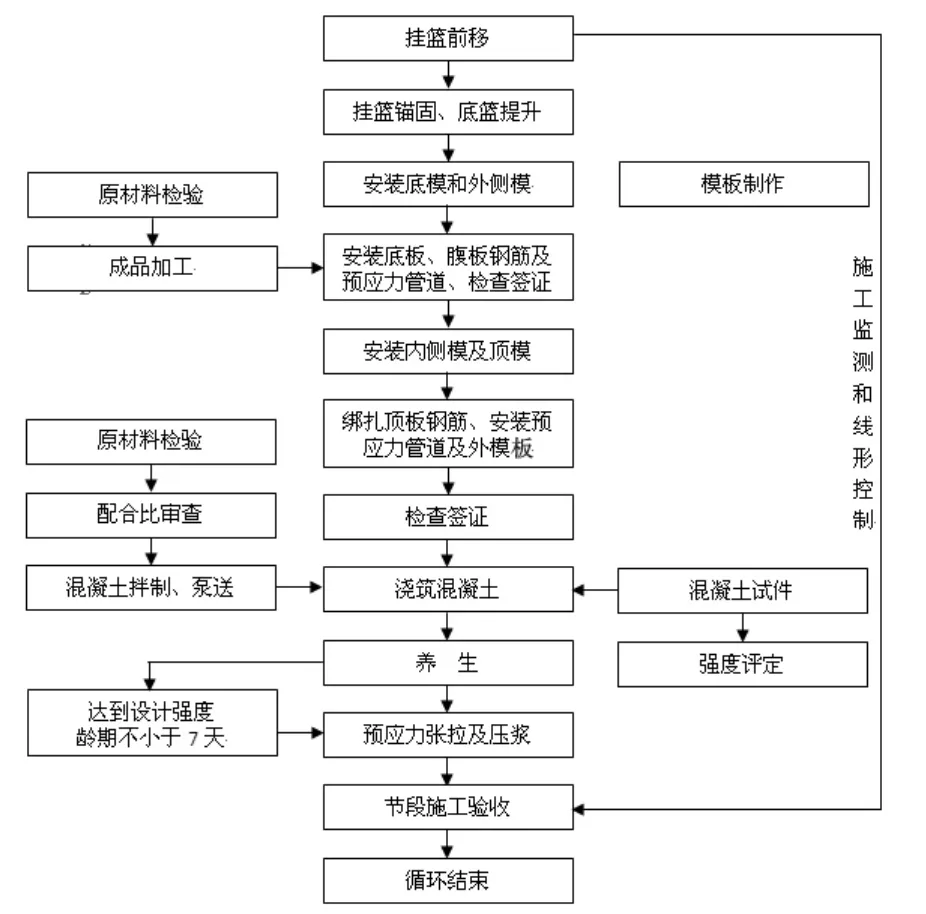

圖1 連續梁掛籃施工工藝框圖

主墩墩頂現澆段(0#段),采用墩身頂端預埋鋼板,焊接墩旁托架施工。在0號梁段施工結束以后,需要在上方位置鋪設好軌道,并且安裝掛籃,在掛籃對稱位置做好錨固處理工作,完成掛籃試壓工作以后,把模板就位校對處理,分別在掛籃兩側位置進行梁端灌注施工。每個節段均待混凝土強度達到95%設計強度,彈性模量達到100%時,張拉該節段的縱、橫向預應力索及管道壓漿后,掛籃即前移進行下一個梁段的施工。每個節段索的張拉順序為:先腹板索,后頂板索,如此逐段循環直至形成2個T剛構。在支架上澆筑邊跨直線段。連續梁懸臂掛籃施工工藝見圖1。

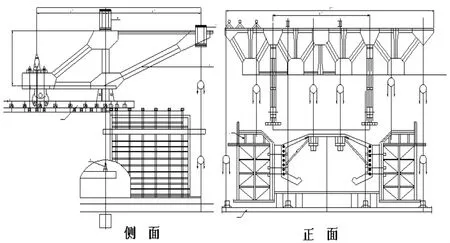

通常情況下,掛籃組成包含了主桁架系統、底模系統、側模系統、內模系統、懸吊系統、錨固系統、走行系統等。掛籃構造示意見圖2。

圖2 連續梁掛籃構造示意圖

三、特大橋梁懸臂現澆連續梁施工的各環節施工技術

(一)懸臂掛籃安裝

結合該工程實際情況,參考國內外成功工程案例,本工程選擇采取菱形桁架式掛籃。安裝流程如下:

1.拼裝準備

在工程現場,將菱形桁架拼接完成,之后將拼接完成的菱形桁架拼裝運送到具體施工位置,標記好拼裝流程和工藝,準備好拼裝所需的各種工具和材料。

2.軌道安裝

從0號段中心位置朝著兩側方向擴散進行軌道安裝,選擇直徑距離為2.5cm的精軋螺紋鋼,將軌道穿過精軋螺紋鋼內部,在測量軌道中心距離以后,利用螺母進行固定處理。

3.支座安裝

在軌道前端位置將其穿過后支座,后支座安裝位置在于前支座。在前支座安裝之前,在對應位置軌道頂端位置擺放一塊四氟乙烯滑板,之后進行支座安裝。

4.吊裝主桁架

通常情況下,主桁架采取單片吊裝施工方式,將其擺放到前后支座中,利用螺栓進行加固處理,在主桁架兩側位置利用3-5t倒鏈對其位移情況進行把控。

5.調整間距

適當調節好兩片主桁架間水平距離,在安裝主構架過程中,應該采取橫向連接工藝,旋緊螺栓。

6.錨固主桁架

選用Φ32精軋螺紋鋼與扁擔梁充分連接,將其固定在主桁架后端,前支點位置利用扁擔梁實現主桁架下弦桿和軌道的充分結合,達到固定的目的。

7.橫梁吊裝

把前上橫梁安裝到具體位置以后,利用兩片主桁架充分連接。與此同時,前上橫梁應利用8個千斤頂以及4根鋼吊帶進行固定處理。

8.后吊帶安裝

在0號梁段底板位置預留一個孔洞,之后安裝吊帶,擺放一塊墊板,在千斤頂以及扁擔梁的作用下,實現底板穿出,和底板系統充分連接。

9.橫梁安裝

在底前衡量安裝過程中,需要和前吊帶充分連接以后將其安裝在吊耳位置,利用銷子進行連接,而底后橫梁則需要利用后吊帶進行連接處理,并通過調整連接位置,確保其處于橫向水平狀態。在后橫梁靠近墩身預埋件位置時,應該利用型鋼進行焊接處理,從而提升其連接穩定性。

10.吊裝底模系統

底模系統也就是桁架式結構,在地前橫梁及底后橫梁之間位置設定一道桁架,和橫梁充分連接形成一個整體。橫向位置利用粗鋼筋進行連接處理,提升連接穩定性。

11.吊裝內、外模架走行梁

在吊桿過程中,利用Φ32精軋螺紋鋼筋實現,事前預留好吊桿孔,在下段位置連接好滾輪,利用走行梁穿過滾輪,在外模架位置焊接一塊小槽鋼,以用于固定滑梁位置。

12.安裝外側模板

把外模走行梁放置在外模框架中,后端插入后吊架中。兩走行梁前端位置利用吊桿將其吊掛在前上橫梁中。利用倒鏈把外側模固定到1號塊梁段位置,并且在0號梁段中間位置安裝外模走行梁。

13.安全防護

在前上橫梁以及底前橫梁位置上,結合實際情況安裝一個工作臺,利用安全網進行防護處理。在此工作完成以后,需要整套安裝掛籃,之后才能進行后續作業。

(二)混凝土灌注

要想確保懸臂灌注梁施工工作順利開展,保證施工質量,減少施工問題出現,在進行懸臂梁澆筑過程中采用一次澆筑方式。具體如下:

在進行混凝土澆筑過程中,應該選擇一次澆筑施工方式。在初步澆筑工作完成以后,防止梁底在連續灌注時出現開裂現象,應該采用懸梁兩側混凝土同時澆筑工藝。

在具體施工過程中,應該觀察撓度和應力情況。如果出現異常,應該及時調整,保證后續施工工作順利進行。

在進行混凝土澆筑過程中,應該從懸臂位置朝著箱梁位置進行,避免因為掛籃前端位置下撓而導致混凝土發生裂縫現象。在頂板澆筑過程中,應該秉持由兩層到中間的原則,明確施工職責區域,避免振搗不滿足工程要求。

在混凝土灌注過程中,需要在掛籃一側位置進行,由掛籃前端位置進行澆筑。在懸澆混凝土過程中,應該確保任何情況下都能保持相同。混凝土在腹板澆筑過程中,應采取分層澆筑方式,澆筑厚度應該控制在300mm。針對厚度超過300mm的混凝土,應該采取兩層澆筑方式;厚度低于300mm的,采用一次澆筑方式。

(三)預應力張拉、壓漿

1.橫向預應力筋的壓漿

要想防止張拉后松弛現象導致應力降低,應該在第二次張拉工作完成的24小時內進行壓漿處理。在特殊情況下,應該在拉應工程完成的48小時內進行,選擇的壓漿材料應按照國家標準,及時清理施工現場雜物,壓入管道內部的水泥漿飽和度應該滿足工程要求。在水泥漿攪拌工作結束以后到壓入管道之間的時間間隔不得超過40分鐘。在冬季壓漿過程中,應該做好保溫工作,冬季壓漿完成以后,梁體和周圍環境溫度應該大于5℃。

2.縱向預應力筋壓漿

在完成張拉工作以后,應該及時做好壓漿工作,選擇的壓漿材料應該滿足國家工程要求。所有鋼絞線張拉完成以后,需要在24小時內開展孔道壓漿工作。在壓漿工作之前,應該采取向孔道內部輸入壓縮空氣的方式,將孔道內部雜物及時清理,壓漿之前孔道內部應該保持清潔干凈。在壓漿之前,應該對壓漿材料和設備進行質量檢查,確保其處于良好運行狀態,配件數量充足,各個輸漿管道內部通暢。在孔道壓漿過程中,選用的水泥強度不可小于M55。水泥漿過濾網采用鋼絲網,其網孔尺寸不得大于2.5×2.5mm。在壓漿過程中,采用SQG45型螺桿灌漿機,其最大注漿額度壓力可以設定為4.0MPa。在水泥攪拌過程中,選擇GS700型灰漿攪拌機,攪拌容量為700L,運行速率為1000/60轉/min。

3.管道壓漿

在管道壓漿過程中,需要把泥漿注入到下層孔道以后,逐漸注入到上層孔道中,在中間位置朝著兩邊對稱壓漿。在壓漿過程中,應該安裝密封壓漿罩,防止發生漏漿狀態。啟動真空泵讓管道內部呈現出真空狀態,真空度應該滿足最大不超過-0.06MPa,最低不超過-0.1 MPa的要求,保證穩定均衡。在啟動壓漿泵過程中,在壓漿泵輸入泥漿滿足一定稠度要求以后,連接進漿管,由一端壓入水泥漿,在另一端漿液由稀漿轉變成濃漿以后,關閉出漿口持續壓漿,保證壓力控制在0.55MPa左右,在沒有出現漏漿的情況下關閉進漿閥門。在孔道水泥初凝以后,才可以拆卸壓漿閥,這時孔道水泥不會出現外溢狀況。在拆卸過程中,應該及時清理壓漿閥等配件,不可留有水泥漿。在壓漿過程中,不可出現梁體污染現象,如果已經發生污染,應該及時利用清水清理。在整個操作過程中,應該及時清理掉落漿液,保證現場整潔。

(四)懸臂掛籃的行走

在完成梁端混凝土張拉及壓漿工作以后,才能前移掛籃。在拆除模具過程中,應該保證混凝土強度滿足60%的要求,梁體混凝土芯部和表層之間溫度差異不得超過15℃,確保梁體棱角完整。在拆除兩側模板以后,松動內測縱梁吊桿。側膜在千斤頂的作用下拆除內測模。在軌道安裝過程中,應該保證梁端混凝土強度滿足60%的要求,接長并錨固安裝軌道,在軌道表面放置聚四氟板,并涂潤滑油。特別注意軌頂標高的準確及一致。走行軌要錨在梁體上。最后安裝倒鏈,其前端掛在軌道上,后端掛在中支腿前部的拉環內。待張拉完成后,進行掛籃前移。

綜上所述,鐵路特大橋梁工程鄭州至周口至阜陽淮沈特大橋跨X012縣道(升級為S216省道)1-(40+56+40m)段采用懸臂現澆連續梁施工,經工程驗收,滿足質量要求。由此可見,懸臂現澆連續梁施工能夠保證施工質量,滿足路橋工程的強度需求,值得在此類工程施工中推廣應用。