青橋驛特大橋濕接縫施工工藝和質量控制

劉 偉

(中鐵十八局集團第五工程有限公司,天津 300459)

一、工程概述和難點分析

青橋驛特大橋的全長可以達到1829.75米,橋的寬度為15.9米,橋面鋪裝層的厚度達到了0.08米,在施工的過程中采用的主要是高標號的C40混凝土,共計4607.1方。

本工程濕接縫施工過程中的難點在于,如何對連續現澆段施工質量進行管控,以及在新舊混凝土連接面施工縫處理技術和抗拉強度的施工處理方法。一定要重視橋梁端頭位置表層混凝土的去皮處理,需要保證厚度控制在1mm~2mm。另外,需要注意在混凝土澆筑的過程中,一定要確保表面比較濕潤。合理地進行座漿處理,這樣才可以保證新舊混凝土結合時不會出現問題。在此過程中,需要加強現澆接頭位置T梁的端頭的鑿毛以及去皮,注意控制高空作業的次數,加強預制場內部的鑿毛和清理工作。

二、濕接縫的施工工藝和質量控制

在進行濕接縫施工的過程中,一定要與實際情況相結合。青橋驛特大橋的結構主要是由現澆梁段以及預制梁段共同組成的,會產生活載和恒載作用力的影響,橋梁結構的受力特征取決于連續梁的施工特征。本工程濕接縫施工的關鍵部位,主要需要對兩個簡支梁中的橫梁進行連接處施工處理。

(一)完成舊混凝土的去皮工作

因為梁已經在施工過程中澆筑好。若是進行濕接縫施工,首先需要去掉澆注時接縫周圍的兩端表層混凝土。在此過程中,需要去除1mm~2mm左右的水泥。在澆筑工作展開之前,需要把去皮位置濕潤,保證新混凝土和老混凝土之間能夠有效地結合,這也是進行濕接縫施工過程中的第一步,需要有效地掌握新老混凝土的連接方式,保證新老混凝土連接面的抗拉強度,做好相應的施工縫處理。通過實驗分析發現,通過水平鏟去1毫米水泥的方式和同時澆筑混凝土相比,抗拉強度折減率為0.96。如果沒有去舊水泥,抗拉強度折減率只能達到0.45。

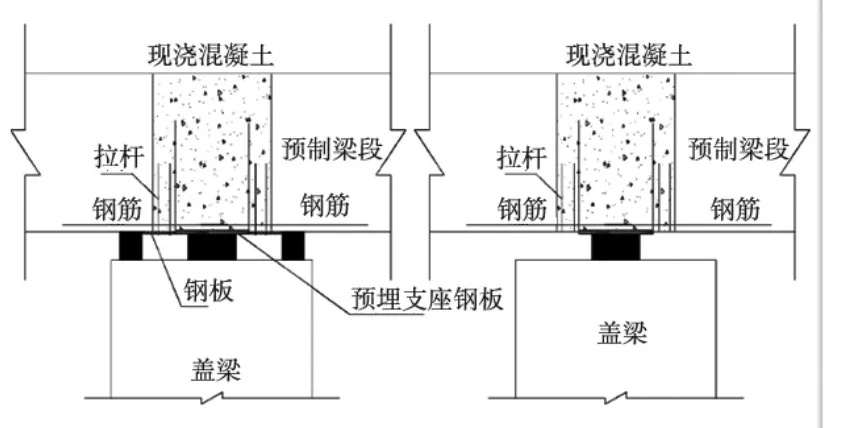

(二)安裝永久性支座和底模

測量人員把永久支座位置用全站儀準確放樣,并現場指導安裝。確保橋梁支座的上下各組成部件的縱向軸線按照設計要求對準對正。在支座安裝過程中,如出現實際溫度與設計要求不相符,應根據溫差嚴格計算設計支座的順橋向需要預留的偏量。橋梁支座安裝前,要保持接觸面的清潔,清除表面及附近的雜塵。嚴格控制施工過程中產生的偏差,受力要均勻,避免脫空現象。

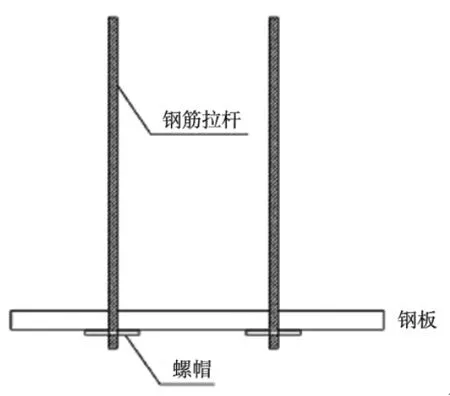

永久性支座主要安裝在橋梁墩頂支座墊石的位置,在此部位或附近設置底模的安裝,能夠控制并避免漏漿等現象。因此,永久性支座和底模之間的施工縫隙要采用科學合理的封閉施工工藝。因為施工過程中的具體因素影響以及經濟性的要求,底模通常使用的是10毫米的組合竹膠板,需要通過膩子膏封閉竹膠板的縫隙,接著依照蓋梁頂面和竹膠板的空間情況,使用砂漿等進行填充,將整個工序完成。在施工的過程中,一定要對填料制作、鋼板焊接以及其他鋼筋焊接過程中的質量進行控制,另外需要注意在焊接的時候不能將底模和支座燒傷。

圖1 鋼筋底模

圖2 鋼板底模施工過程

(三)進行鋼筋的安裝

濕接縫鋼筋安裝的過程中需要與設計圖紙相結合,加強縱向鋼筋的連接和綁扎。縱向鋼筋連接的過程中,使用的主要是幫條焊和搭接焊。在橋梁進行施工的過程中,底板因為剪鋼筋直徑較大,周邊間距較小,因此一定要加強鋼筋的綁扎工作。如果無法保證綁扎的強度,很有可能會導致縱向兩個預制梁的鋼筋伸長長度不足,無法進行搭接焊。如果使用幫條焊,因為鋼筋之間的間距很小,可能無法達到焊接的具體要求,在施工的過程中也無法保證接縫的質量。

為滿足濕接縫鋼筋安裝要求,對本工程中的鋼筋安裝進行了嚴格控制。由于鋼筋在預制過程和安裝時會出現彎曲,所以在安裝前要對鋼筋進行調直,并清理鋼筋表面油漬、雜塵,確保使用的鋼筋清潔。鋼筋焊接時,要對齊鋼筋,相鄰兩片梁外漏部分的鋼筋,要確保在同一水平線上。鋼筋的兩端需要各焊接5D長度,中間部分采用點焊。工程中所采用的鋼筋是經過嚴格質量監控,按照現行標準和工程設計要求采選的。當實際施工時,鋼筋需要以不同規格或強度替代原設計標準,我們對替代材料進行了詳細了解,對替代意圖也進行了詳細分析,確保使用性能優良,同時征得監理部門的批準方可采用。另外,嚴格控制不同受力鋼筋在同一水平截面的接頭數量、搭接長度、焊接質量。

(四)安裝預應力束道

管道和預應力筋之間的摩擦會造成預應力損失的出現,會改變預應力筋之間的受力影響,會影響濕接縫施工的質量。本工程在處理預應力筋束道過程中,嚴格按照設計標準采用科學合理的施工技術對預應力束道的受力位置進行控制。在束道兩個預制梁端和現澆段進行連接的過程中,需要注意保證精確性控制偏差在兩毫米以內。另外,在實際進行預應力束道安裝的過程中,一定要對預制梁以及對應的束道之間進行順接,這樣才能確保連接過程中的可靠性,避免產生漏漿等問題。

安裝預應力鋼絞線之前,確保孔道的能暢,需要用高壓槍清除孔道內部的雜物和積水。本工程中的橫向管道按照設計要求選用金屬波紋管,預留管道的直徑為60mm,波紋管必須插入孔道200mm以上,分清張拉端與固定端,并相應進行處理,同時對加強筋和螺旋筋安裝綁扎、焊接施工,注意留有相應排氣孔,接縫處采用施工棉等堵塞,確保密貼、不漏漿,以防進入混凝土漿,影響壓漿質量。

(五)模板施工

為更好地控制濕接縫施工效果,模板選用竹膠板和鋼模的組合模板,模板采用縱向安裝,模板寬度按照設計要求增加10cm,其固定方式采用螺栓帶拉桿安裝。

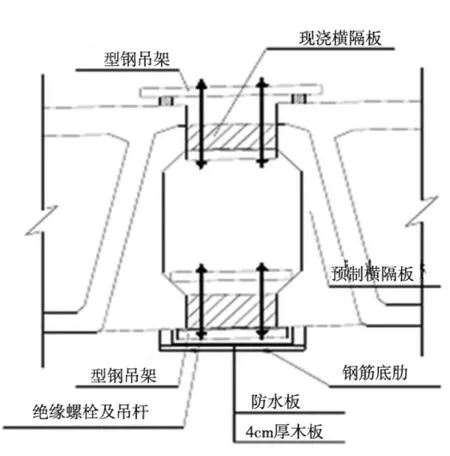

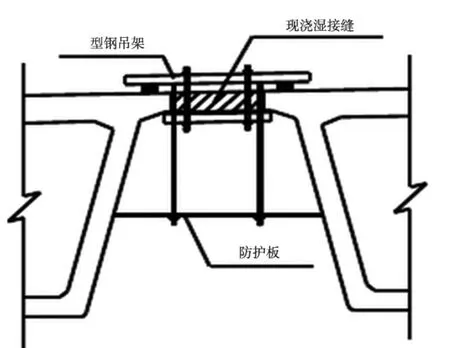

在橫隔板施工時,需要在每張橫隔板的兩側濕接縫的間隔位置設置吊籃作為施工防護平臺,以便于后期的焊接工作。吊籃的底肋需要兩道且每道采用雙根鋼筋(Ф25)進行加固,同時采用厚度4cm的木板和方木用螺栓加固拼裝,吊籃內需要安裝防水板,吊籃的吊繩采用4根Φ20的麻繩,謹慎操作(現澆橫隔板施工橫斷面示意圖3)。

圖3 現澆橫隔板施工橫斷面示意圖

施工濕接縫時,用8#槽鋼做筐,以加強竹膠板的承載能力,并用Φ16的螺栓將底板懸吊在頂面的槽鋼上,拉桿上套φ20mmPVC管,以便拉桿的拆除。

圖4 濕接縫底模加固示意圖

混凝土澆筑施工前,要對模板安裝和鋼筋骨架反復檢查,模板安裝產生縫隙需要作嚴密處理,模板的內側部位也需要涂刷脫模劑。

(六)進行現澆混凝土的施工工作

在混凝土澆筑工作開始前,需要清理現場,撤走橋梁表面的重型荷載。依照現澆梁受力的具體情況,在設計的過程中一定要保證使用的混凝土標號符合工程的具體需要。在澆筑混凝土之后可能會出現收縮等問題,會影響大橋濕接縫的工藝質量。特別是混凝土澆筑后的收縮,會使預制梁澆筑段產生預應力損失和開裂現象。因此,在混凝土澆筑過程中要重視每個環節,根據設計要求,需要在混凝土拌合過程中加入適量的膨脹劑,使濕接縫之間的銜接更緊密牢固。

在本工程中濕接縫混凝土選用無收縮細石混凝土(標號為C50)。混凝土攪拌全部由攪拌站集中工作,混凝土運輸到現場后需要進行嚴格檢測,符合設計要求后方可使用。

在振搗設備選擇的時候,最好使用小直徑的振搗器與大直徑的振搗棒相結合,通過平板式振搗器保證現澆混凝土振搗過程中的密實性。振搗施工采用快進慢出的方式,振搗過程中移動間距控制在振搗半徑的1.5倍內,振搗時要距離模板邊為5cm~10cm,振搗插入深度要距下層混凝土5cm~10cm。振搗效果要達到混凝土面不產生氣泡,同時混凝土面沒有下沉現象為止。振搗每處后需要邊繼續振搗邊慢慢提出振動棒。混凝土澆筑施工過程中,需要配專人監管,避免跑模等情況出現。

振搗施工完成后,由專業人員進行修整混凝土面層,待初凝后,再進行第二次抹平抹光處理,允許高程誤差在5mm以內、平整度在2mm以內。抹面時不得灑水,防止出現混凝土頂面干縮起皮現象。

另外,施工中,濕接縫的現澆段會和橋面的鋪裝混凝土之間進行共同施工,在此過程中一定要對濕接縫位置的橋面平整度進行有效的控制。另外,在進行澆筑的過程中,一定要合理地選擇天氣,一般情況下選擇氣溫偏低的時間段,重視材料的控制。確保現場施工的過程中現澆段的混凝土更加密實。

(七)進行養護工作

混凝土在初凝之前可能會出現泛水,在此過程中一定要做好二次收漿。對二次收漿的平整度進行嚴格的控制,防止產生裂縫,在二次收漿結束之后,需要在下一次灑水養護過程中將原來使用的塑料覆膜更換成草袋,并且進行灑水養生等操作。

在濕接縫施工的過程中可能會遇上種種技術問題,因為濕接縫在施工的過程中,技術難度較大,而且空間較小,需要相關人員進行精細的工作。在綁扎鋼筋的過程中,也會因為縱向鋼筋的影響,在布設位置方面進行相應的調整和控制,在安裝底模的過程中需要對預應力力受到的位置進行有效的控制和管理。在操作的各個環節當中如果出現失誤或者小的瑕疵,都有可能導致濕接縫的質量受到影響,因此在濕接縫工藝管理和質量控制的過程中,一定要重視技術水平的提高。