礦井提升機數字監控器的研究與應用

郭三軍 安文舉

摘要:礦井提升機運行的運行效率、安全性、可靠性至關重要。本文研究探討并實踐應用了理想S形速度曲線對礦井提升機的作用及給定方式,采用先進的PLC控制技術取代傳統、落后的機械式行程監控器系統,建立了一種理想S形速度曲線數學模型來進行提升機速度檢測與控制;完成逐點速度監控和速度連續監控,進而采用雙速度包絡線,對提升機整個運行過程進行全行程的速度測控保護;對滾筒鋼絲繩滑動、提升機過卷等多種故障進行監控,不斷檢測提升機滾筒,完成滾筒直徑自動校正;采用故障樹方法對提升機系統故障進行分析監控;從而保證礦井提升機可靠、安全、準確運行。通過在現場6臺提升機的工業應用,驗證了提升機采用數字監控后,較好地保證了運行效率,實現了準確控制,系統運行安全,穩定可靠。

關鍵字:礦井提升機;數字監控;S形速度曲線;故障監控故障樹

中圖分類號:TD534 文獻標識碼:A ??文章編號:1671-2064(2019)17-0000-00

0 引言 ?

礦井提升機是礦山生產過程中的大型關鍵設備,用于礦石、設備、物料和人員在地表井下的上下運輸,是井采礦山的生產絕對卡脖子關鍵環節,人命關天,是礦山安全和生產管控的核心,素有“礦山咽喉”之稱。因此提升機的安全監控技術的研究與應用是其能夠安全運行的前提和保證。???受現場條件約束,用于提升機安全監控的電氣檢測元件安裝在環境惡劣的井筒中,及其容易遭受受潮和重物墜落打擊。一旦檢測控制失靈將導致設備減速異常,控制失誤失靈。此時提升機將可能高速使出上、下限定位置,沖擊井塔或者墜井,造成重大事故[1]。金川集團公司龍首礦潛心鉆研,通過摸索研究應用速度數字監控系統,在文獻[2] “礦井提升機數字監控器的研制”的基礎上,做了大量深入研究,進一步深化拓展,把提升機位移(行程)作為一次變量,按照位移控制設備速度,通過數字監控器給定速度控制包絡曲線,做出與提升位移和速度有關的各項保護,防范提升機失控事故[2,3,4],針對系統運行過程中,容易發生開閘溜灌、制動失靈、其他潛在容易發生較大故障等情況,采取了對應安全措施。先后在金川集團公司龍首礦六臺提升機成功應用。

1 研究內容

通過編碼器、位置開關等對提升機運行參數、狀態檢測,數字監控器進行運算監控,并和主控系統實時交互信息,協同控制。達到系統安全控制快、準、穩的效果。提升機監控系統如圖1。主控和監控均采用S7-400 PLC。

2 系統研究與應用

2.1常規機械式監控器使用情況

傳統的提升機機械式深度監控器,通過井筒檢測元件和機械裝置實現礦井提升機的安全檢測、保護和控制等。受使用環境和檢測設備、運算性能,以及機械設備自身缺陷導致可靠性和準確性不太好的影響,逐步被數字監控器淘汰。

2.2?速度控制

提升機主控PLC把速度作為被控對象(參數),和數字監控器PLC協調工作。速度控制有兩種函數方法。

(1)一種是以時間作為變量,v=f(t),由于有靜態和控制誤差等不利因素,對設備效率和安全性產生不良后果,因此不再采用。

(2)另一種大量采用的是以位移(行程)為變量v=f(s)。當速度、速度變化率出現偏差,能夠迅速調控補償消除誤差。

(3)金川集團公司龍首礦采用S形速度給定曲線。S形速度給定曲線由梯形圖曲線優化而來,由計算機斜坡函數發生器計算出給定速度Vg,控制設備按照要求運行[5,6]。

2.3 提升機行程-速度控制特點

(1)通過位置校正和設備位移的給定控制,及時消除位移、速度和加速度誤差。保證累計值在誤差范圍內。

(2)速度的無突變優化促進了提升機扭矩和變流器電樞電流平滑過渡,有利于對變流器元件保護,降低了對電網沖擊和對提升機的機械沖擊。

(3)即使加速度連續變化,拖動力矩及速度也不會突變,降低了反超調的速度沖擊引起的振蕩程度。

2.4?礦井提升機數字監控器測控的應用

(1)提升機數字監控器作為后備保護,設定110%和115%速度包絡線及超速5%報警包絡線,把速度作為被監控對象。保證設備速度按照給定的速度曲線,實現速度全行程曲線包絡監控運行。

(2)依據提升機設計參數、位移和各個位置點數據、以及設備運行的起步提速、恒速運行、減速、爬行、制動停車節點,結合崗位人員操作命令,把速度給定值、提升速度包絡曲線及提升機最大速度、加減速度、最大行程等參數計算并進行設置。設備投運后,在線計算速度值給定Vg =f(s),按照預設的加、減速點,結合行程s,計算機在線控制設備在各加減速點的運行變化[7,8,9],如圖2所示。

(3)滾筒軸編碼器測速后,經過井壁位置同步開關自動校正,獲取提升機行程s和提升機速度v1。與導向輪軸編碼器測速v2相比取大值,既可得到實際運行速度v。

(4)在提升機預先設定的相關保護規則基礎上,?結合行程、速度和變量給定,通過監控器在線運算控制,實現相關各種綜合保護功能[10]。圖3為數字監控器工作流程:

3.1?提升機數字監控器系統硬件

在金川集團公司龍首礦新1#主井、新 2#大小罐、盲井、混合井六臺提升機都采用了西門子S7-400PLC;FM 350-1智能化的單通道計數模塊;SM321、SM322系列輸入輸出模塊;GP觸摸屏;?LF-204.8BM-C24E增量式光電編碼器。PROFIBUS-DP構成提升機數字監控器的網絡控制系統。

3.2提升機數字監控器程序軟件

系統軟件包選用STEP7 V5.2,采用梯形圖(LADDER)和語句表(STL)組態,完成邏輯和過程運算控制。數字監控器主要功能作為后備保護使用,做到自診斷保護,精確檢測控制各個關鍵節點和位置,與提升機主控PLC數據交互比較,對速度和位置全程協調監控保護。

3.3編碼器

光電測速編碼器是提升機非常重要的檢測元件,礦井提升位置、速度要通過編碼器實現測控。要求其質量可靠,測量精準,響應快速無滯后。為了保證可靠性,除在滾筒和導向輪各安裝一只測速外,還在滾筒再裝一只監視用編碼器[11,12]。以金川集團公司龍首礦新1#提升機為例,關鍵參數見表1。

3.4觸摸屏工藝圖組態

觸摸屏GP2500-SC41-24V軟件采用專用的動畫制作軟件,組態相關工藝圖[13],如圖4。

4?數字監控器的其他功能

4.1?提升機鋼絲繩在滾筒上的滑動監控?

把分別安裝在滾筒和導向輪的兩只編碼器檢測的速度比較,偏差超出限度,認定鋼絲繩在滾筒上滑動發生故障,如圖5所示。此外分別檢測滾筒碼盤所計的行程與行程差,進行判斷,作為兩個碼盤之間的互相監視。

?4.2?提升機過卷監控

首先對提升機設置硬件檢測過卷開關,通過該開關實現檢測保護。其次滾筒的行程編碼器和監視編碼器以及導向輪編碼器分別獨立監視提升機罐籠過卷狀態[2,14],如圖6所示。

?4.3?速度逐點監控?

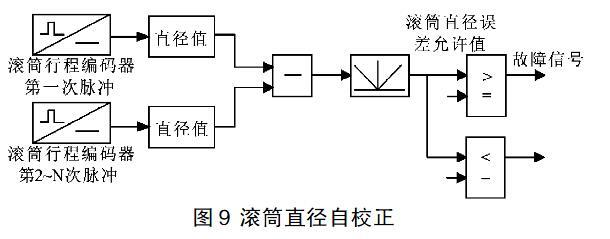

自減速點開始,在井壁上逐段安裝4-5個位置檢測開關,分別相對應各自預定的最大保護速度,如圖7所示。提升機全自動運行時,通過檢測開關測控設備速度不能超過最大保護速度,否則過速,保護動作。

4.4?速度的連續監控?

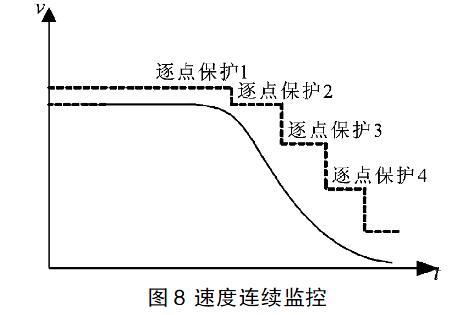

數字監控器檢測判斷設備運行速度是否超過給定速度包絡線,通過數字監控器測控,保證設備速度控制在連續監視包絡線范圍內,如圖8所示。

?4.5?位置同步

把安裝在井壁的同步開關的位置深度與監控器計算的位置深度值比較,如果誤差相對大,則把位置深度值直接給定到監控器,完成自主校正。

4.6?制動閘監測和滾筒自校正

(1)提升機安裝了制動閘檢測傳感器,對閘盤磨損、間隙、偏擺,閘盤溫度、壓力,彈簧疲勞和動作進行在線檢測,通過計算機運算,實現實時精確監視。

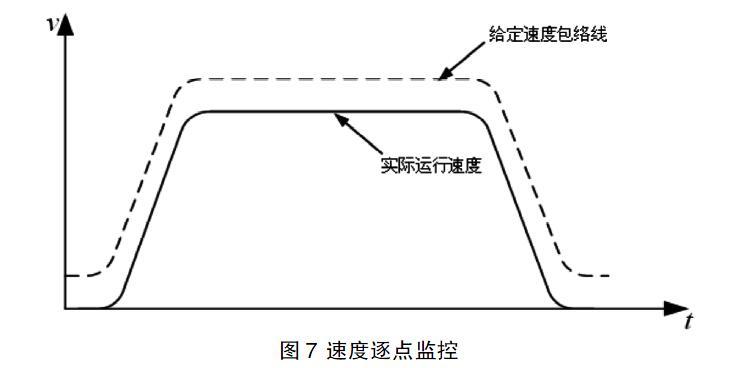

(2)開發滾筒直徑和井筒深度值的檢測和自校正功能。用第一個行程的脈沖數作為基準,判斷比對更換襯墊前的脈沖數。通過給定信號使能,把反算的實際滾筒直徑置入計算機,用于深度和速度計算[2]。如圖9所示:

(3)PLC對于滾筒每運轉一圈都進行檢測、分析計算,對滾筒的直徑進行自動校正,從而使脈沖對應的深度值更為準確。達到準確測算提升機罐籠所在的位置,在設備系統運行過程中實現自動校正。

(4)此外滾筒襯墊磨損達到一定程度后,會造成滾筒直徑誤差,系統通過分析判斷,進行滾筒直徑磨損提示,方便崗位人員及時檢查更換襯墊。

5幾種重點安全問題的破解

5.1 設備啟動開閘溜灌

(1)系統啟動設備開始運轉時,如果制動閘立即打開,極易發生溜罐、跑罐等危險情況。對液壓制動站開閘根據電樞電流進行聯鎖,設置條件限定。在一定的時間(幾十毫秒)范圍內,電樞電流達到一定的數值,提升機達到必要的力矩時,才打開制動閘盤[15]。

(2)系統設計并投入了閘失靈保護,添加提升容器系統反向運行、錯向等保護功能。

5.2提升機制動閘盤動作失靈保護

(1)當系統沒有運行,沒有接到任何開車指令操作的情況下,設備有運轉情況發生。如果數字監控器PLC檢測到設備有運行情況,并且達到一定的轉速時(大于等于0.04m/s),PLC系統迅速給定勵磁全電流,并施加反向電樞電流,給設備一個反向力矩快速制動,強迫提升機減速,使得轉速降低為零[15]。

(2)PLC一直不停地檢測監控并反向制動,確保設備不能運轉;同時系統進行報警,提醒崗位人員迅速反應,進行檢查分析和故障處理。

(3)變流器電樞電流的反向制動,與制液壓站閘盤制動控制相互獨立,互不影響,實現在制動閘盤失靈的情況下有效地控制卷筒轉速,避免發生設備失控沖頂或墜井的危險。

5.3制定提升機系統安全應急處置措施,啟動應急預案