本鋼6號(hào)高爐爐缸維護(hù)實(shí)踐

劉廷友

1.概述

煉鐵是鋼鐵企業(yè)的核心環(huán)節(jié),高爐生產(chǎn)要求穩(wěn)定順行、高效低耗、安全長(zhǎng)壽。近年來(lái),我國(guó)高爐生產(chǎn)技術(shù)取得了明顯的進(jìn)步,同時(shí)隨著高爐冶煉的強(qiáng)化,維護(hù)爐缸的重要性和迫切性日益突出,高爐爐缸狀態(tài)已經(jīng)成為高爐一代壽命的關(guān)鍵。

本鋼煉鐵廠6號(hào)高爐2850m3由重慶鋼鐵設(shè)計(jì)院設(shè)計(jì),于2004年9月15日開爐點(diǎn)火,至今進(jìn)行了三次控料線,2008年4月、2008年10月和2014年5月。目前6號(hào)高爐已連續(xù)工作13年零6個(gè)月,在爐役后期,6號(hào)高爐的爐缸安全以及維護(hù)工作成為高爐生產(chǎn)的重中之重。根據(jù)6號(hào)高爐淺表電偶、側(cè)壁電偶、熱流強(qiáng)度等數(shù)據(jù)變化趨勢(shì)及特點(diǎn)制定相應(yīng)的控制標(biāo)準(zhǔn)并制定合理的護(hù)爐方法和措施,從而實(shí)現(xiàn)維護(hù)爐缸延長(zhǎng)高爐壽命的目標(biāo)。

2.爐缸概況

2.1 爐缸耐材內(nèi)襯結(jié)構(gòu)

本鋼6號(hào)高爐爐缸采用“國(guó)產(chǎn)陶瓷杯+UCAR小塊炭磚水冷爐底”復(fù)合結(jié)構(gòu)。其具體結(jié)構(gòu)是:在爐底封板上澆搗高導(dǎo)熱系數(shù)的炭素?fù)v料后找平,其上滿鋪2層為國(guó)產(chǎn)石墨炭磚及2層為國(guó)產(chǎn)半石墨炭磚;爐底采用強(qiáng)制水冷;爐缸下部環(huán)砌43層美國(guó)UCAR熱壓小塊炭磚,上部采用17層國(guó)產(chǎn)SiN4-SiC磚和2層剛玉磚;陶瓷杯杯底采用2層剛玉莫來(lái)石磚,杯壁由l層剛玉組合磚構(gòu)成,在杯底炭磚與剛玉莫來(lái)石磚間填充RP-4搗打料,環(huán)砌炭磚和陶瓷杯上表面采用大塊蓋面磚。

2.2 爐缸軟水密閉循環(huán)冷卻系統(tǒng)

高爐本體采用全軟水聯(lián)合閉路循環(huán)系統(tǒng)。全系統(tǒng)總循環(huán)水量Q=7000m3/h,壓力為0.7Mpa。整個(gè)系統(tǒng)分高爐本體系統(tǒng)和熱風(fēng)爐系統(tǒng)兩大部分。在高爐本體區(qū)域采取分段冷卻:第一段為爐底水冷,由44根無(wú)逢鋼管組成,冷卻水流量為240m3/min,水溫差為0.5℃-1.0℃;第二段1-6段冷卻壁冷卻,冷卻水流量為1700m3/min,水溫差為1.0℃-2.0℃;其中1-4段為光面冷卻壁,壁厚160mm,材質(zhì)為灰鑄鐵;第三段7-16段冷卻壁冷卻,冷卻水流量為3900m3/min,水溫差為5.0℃-6.0℃;第四段為風(fēng)口二套冷卻,冷卻水流量為700m3/min,水溫差為1.0℃-1.5℃。整個(gè)爐體水溫差為3.0℃-3.5℃。

2.3 爐缸電偶安裝情況

爐缸側(cè)壁熱電偶:側(cè)壁熱電偶布置從下到上一共布置了8層熱電偶,每層布置兩圈熱電偶。2014年5月空料線期間進(jìn)行修復(fù),至今只剩26支電偶可用。重點(diǎn)2段、3段區(qū)域電偶損壞嚴(yán)重,且數(shù)據(jù)準(zhǔn)確性不高,現(xiàn)只作為溫度變化趨勢(shì)參考。

淺表電偶:為了更好監(jiān)控爐缸狀態(tài),2017年2月28日爐缸二段安裝淺表電偶7個(gè);2017年5月5日爐缸二段安裝淺表電偶9個(gè);2017年9月29日爐缸二段安裝淺表電偶11個(gè);2017年10月19日爐缸二段安裝淺表電偶6個(gè);爐缸三段安裝淺表電偶22個(gè)。到目前為止,爐缸安裝淺表電偶共計(jì)55個(gè),其中爐缸二段安裝33個(gè),爐缸三段安裝22個(gè)。

爐缸貼皮電偶:6號(hào)爐爐缸現(xiàn)共安裝56支貼皮電偶,貼皮電偶合點(diǎn)為54個(gè)。主要分布為:鐵口區(qū)域安裝20支,2017年12月1日在爐缸二段安裝36支,其中爐缸二段(標(biāo)高7650mm)安裝26支,23號(hào)、24號(hào)風(fēng)口下方爐缸二段各安裝5支電偶。

爐缸冷卻水微小水溫差:爐缸二段49塊冷卻壁,安裝49個(gè)冷卻壁水管水溫差,損壞7個(gè);三段46塊冷卻壁,安裝46個(gè)冷卻壁水管水溫差。

3.爐缸各溫度點(diǎn)變化情況及采取措施

3.1 爐缸各溫度點(diǎn)變化情況

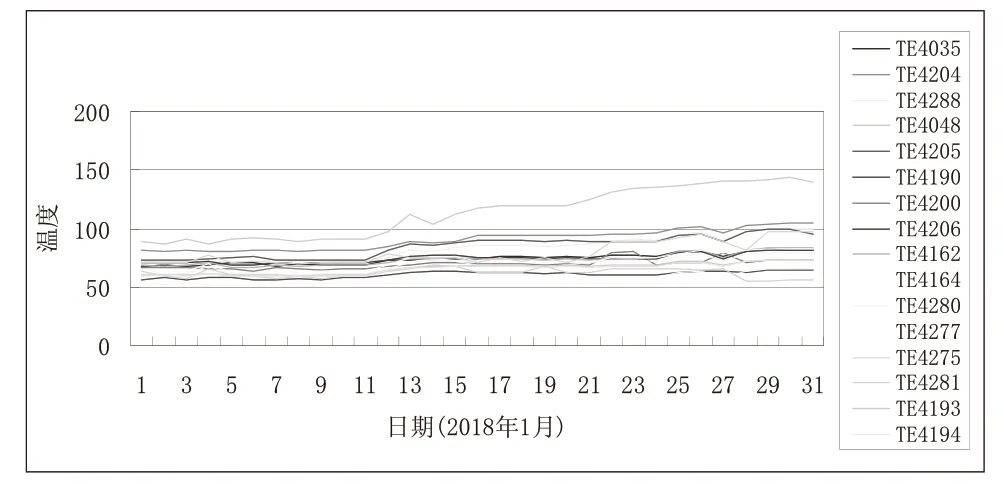

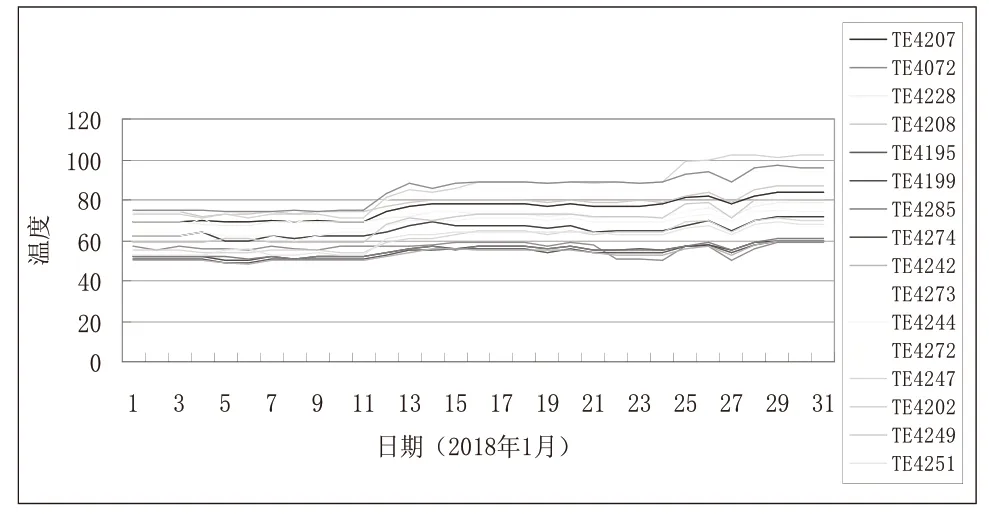

2018年1月,6號(hào)高爐爐況穩(wěn)定順行,爐缸二段淺表電偶TE4048(1號(hào)、2號(hào)場(chǎng)4號(hào)風(fēng)口下方)溫度點(diǎn)1月1日—14日由89℃上升到97℃左右;1月15日—30日由97℃最高上升到144℃;爐缸二段淺表電偶TE4204(1號(hào)、2號(hào)場(chǎng)3號(hào)風(fēng)口下方)溫度點(diǎn)1月1日—25日由81℃上升到96℃左右;1月26日—31日由97℃最高上升到105℃;爐缸二段淺表電偶TE4202(1號(hào)、3號(hào)場(chǎng)26號(hào)風(fēng)口下方)溫度點(diǎn)1月1日—31日由71℃上升到102℃。其他溫度點(diǎn)在正常范圍內(nèi)波動(dòng)(見圖1、圖2)。

圖1 爐缸二段淺表電偶溫度變化趨勢(shì)圖 ℃

圖2 爐缸二段淺表電偶溫度變化趨勢(shì)圖 ℃

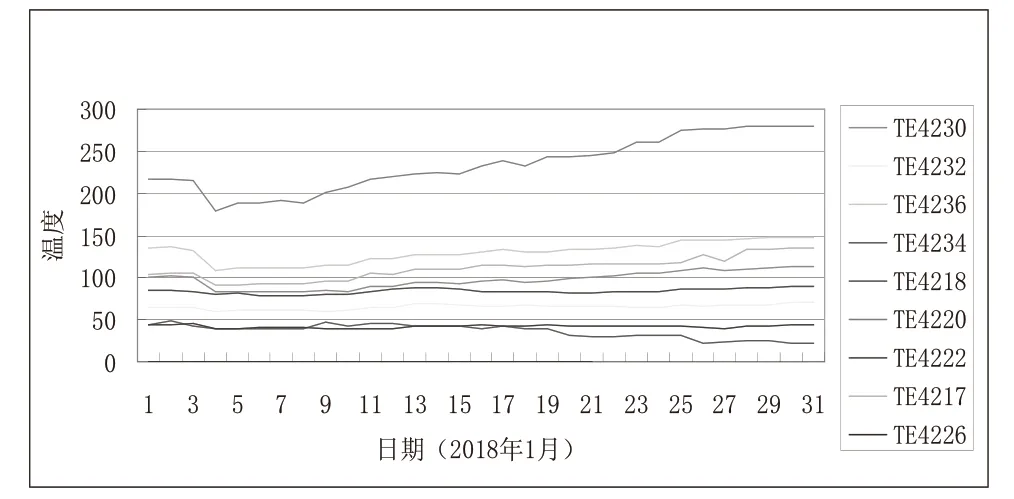

圖3 爐缸二段側(cè)壁電偶溫度變化趨勢(shì)圖 ℃

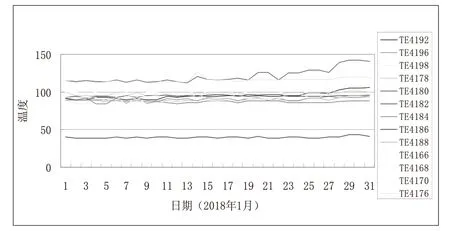

圖4 爐缸三段側(cè)壁電偶溫度變化趨勢(shì)圖 ℃

爐缸側(cè)壁電偶TE4220(標(biāo)高GL7.905 275°)溫度點(diǎn)1月1日—31日由216℃上升到280℃;其它溫度點(diǎn)溫度在正常范圍內(nèi)波動(dòng)(見圖3)。

爐缸側(cè)壁三段電偶TE4180(GL9.530 90°)溫度點(diǎn)1月1日—31日由115℃上升到141℃;其它溫度點(diǎn)溫度在正常范圍內(nèi)波動(dòng)(見圖4)。

3.2 采取措施

根據(jù)上述各爐缸溫度點(diǎn)的變化情況,可以看出6號(hào)高爐爐缸的安全狀態(tài)已經(jīng)受到威脅,爐缸安全工作成為重中之重,此為采取了以下措施維護(hù)爐缸,保證6號(hào)高爐安全穩(wěn)定的生產(chǎn)。

3.2.1 加釩鈦礦護(hù)爐

當(dāng)爐缸磚襯出現(xiàn)異常侵蝕或侵蝕較為嚴(yán)重時(shí),在爐料結(jié)構(gòu)中加鈦(TiO2)護(hù)爐,在爐內(nèi)還原生成高熔點(diǎn)的Ti(C、N)化合物,與鐵水及鐵水中析出的石墨凝結(jié)并黏附在侵蝕后的磚襯上,起到保護(hù)爐缸磚襯的作用。

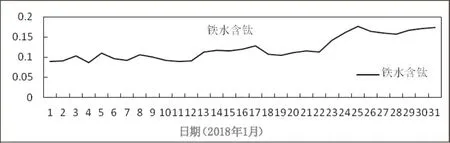

2018年1月22日每批料所用釩鈦礦由2t/ch增加到3t/ch,鈦負(fù)荷由原來(lái)的5.5kg/t增加到9.0kg/t,鐵中鈦含量由原來(lái)的0.1%增加到0.15%-0.2%左右(見圖5)。

圖5 鐵中含鈦量變化趨勢(shì)

3.2.2 適當(dāng)提高爐溫,保持爐缸充沛的熱度

高爐配加釩鈦礦護(hù)爐后,為保持合適的爐缸熱度,爐溫和堿度都要做適當(dāng)?shù)恼{(diào)整,爐溫[Si]控制在0.5±0.05%,生鐵中[S]≯0.03%。鐵水中[Si]含量是爐缸熱度的化學(xué)表征,保持充沛的爐缸熱度,有利于爐渣中TiO2還原成[Ti]。研究表明,生鐵中的石墨碳數(shù)量隨[Si]、[Ti]、[C]的增加而逐漸增多。TiO2還原成[Ti]后,在爐內(nèi)與C、N生成高熔點(diǎn)游離的TiC、TiN微粒,可以作為石墨晶核,有利于石墨化和石墨析出,降低了鐵水的流動(dòng)性,減緩爐缸側(cè)壁炭磚的侵蝕。

3.2.3 控制冶煉強(qiáng)度

當(dāng)高爐利用系數(shù)提高后,通過(guò)爐缸單位截面積的鐵水增加,鐵水平均流速提高,爐缸環(huán)流加劇,將導(dǎo)致爐缸侵蝕加速。同時(shí),生鐵產(chǎn)量的增加,也給爐缸帶來(lái)了更多的熱量,使?fàn)t缸炭磚磚襯熱面溫度升高,加速爐缸侵蝕。

2018年1月23日將富氧降到80m3/min,值班室在操作上采取穩(wěn)定風(fēng)量、控制上限爐溫等措施,1月27日由于爐缸二段淺表電偶TE4048溫度上升到141.2℃,采取停富氧降強(qiáng)度減產(chǎn)作業(yè)措施。

3.2.4 合理的出鐵制度和鐵口維護(hù)

維護(hù)好鐵口對(duì)爐缸的壽命至關(guān)重要,隨著高爐服役時(shí)間的增加,鐵口深度應(yīng)隨之?dāng)U大,這也是保護(hù)爐缸長(zhǎng)壽的基本要求。爐缸側(cè)壁環(huán)流加劇,磚襯熱面溫度過(guò)高,液態(tài)鐵水和堿金屬滲透侵蝕形成變質(zhì)層,在渣鐵的沖刷下,會(huì)加速侵蝕。因此降低出鐵速度有利于減少環(huán)流。但鐵流時(shí)間超長(zhǎng),加劇鐵口泥包和鐵口孔道的侵蝕,不利于鐵口維護(hù)容易造成生產(chǎn)安全事故。針對(duì)這一情況6號(hào)高爐制定了相應(yīng)措施,鐵口深度大于3.2m,每次出鐵時(shí)間2h-2.5h,以保持爐缸內(nèi)渣鐵面相對(duì)穩(wěn)定,減少鐵水環(huán)流對(duì)爐缸磚襯的侵蝕。

3.2.5 爐內(nèi)操作制度管理

爐內(nèi)操作制度至關(guān)重要,沒(méi)有好的操作制度爐況順行就難以保證,會(huì)加劇爐缸鐵水環(huán)流對(duì)磚襯的損壞。6號(hào)高爐采用的主要措施有:

(1)控制生鐵[Si]含量為0.5±0.05%,保證鐵水溫度不低于1490℃,并嚴(yán)格要求各班統(tǒng)一操作,嚴(yán)禁長(zhǎng)期低爐溫操作,連續(xù)2次爐溫低于下限時(shí)要采取提高爐溫的操作措施。

(2)控制爐渣二元堿度為1.22±0.02、生鐵[s]含量<0.030%。偏離此范圍,及時(shí)調(diào)整堿度。

通過(guò)采取上述一系列有效措施,本鋼6號(hào)高爐于2018年3月初成功的將爐缸各電偶溫度恢復(fù)至正常水平,現(xiàn)階段爐缸處于安全工作狀態(tài)。但高爐爐役后期生產(chǎn),爐缸侵蝕是不可逆過(guò)程,如何把握好高爐產(chǎn)量和指標(biāo)與高爐爐缸安全生產(chǎn)的平衡點(diǎn)還有待于煉鐵工作者進(jìn)一步探索和研究。

4.結(jié)語(yǔ)

爐缸長(zhǎng)壽維護(hù)是一項(xiàng)系統(tǒng)工程,需要多項(xiàng)技術(shù)統(tǒng)一、有序進(jìn)行。對(duì)爐缸進(jìn)行有效地檢測(cè)及時(shí)發(fā)現(xiàn)爐缸工作異常并采取有效措施是爐缸長(zhǎng)壽的保障。本鋼6號(hào)高爐以處于爐役后期,在日常生產(chǎn)中加強(qiáng)各方面的管理,重點(diǎn)做好爐缸冷卻制度的管理和各溫度點(diǎn)的檢測(cè)工作,并采取加釩鈦礦護(hù)爐和穩(wěn)定的操作制度等措施來(lái)減緩爐缸內(nèi)襯的侵蝕速度,以保證爐缸長(zhǎng)壽。