高爐爐缸澆注修復技術的應用

趙滿祥 賈國利 張海濱 趙瑞豐 張 勇

1.前言

首鋼股份公司2號高爐于2007年1月4日開爐投產,設計爐齡15年,隨著爐役期的增長爐缸侵蝕日益嚴重。累計導致5次停風涼爐,16次堵風口降低冶煉強度。長期頻繁的加鈦護爐對高爐各項技術經濟指標造成嚴重影響,制約了鐵水產能的發揮和鐵水質量的穩定。

為了降低護爐成本,改善鐵水質量,延長高爐壽命,首鋼股份公司在長期摸索,充分調研和可行性評估的基礎上,于2018年8月對2號高爐爐缸進行了整體澆注修復,從根本上解決了爐缸存在的安全隱患,保障了高爐高產穩產。

2.爐缸修復前的準備及放殘鐵操作

2.1 爐缸修復的迫切性及必要性

保障生產安全,改善鐵水質量,提高鐵水產能。爐缸側壁水溫差長期居高不下是首鋼股份2號高爐生產存在的巨大安全隱患,主動提前進行爐缸整體澆注修復,不僅可消除惡性燒出事故隱患,而且可以避免加鈦護爐,保障鐵水質量,降低高附加值品種鋼冶煉難度。此外,因爐缸安全隱患,首鋼股份2號高爐被迫下調高爐有效容積利用系數,每天產量損失500噸以上。進行爐缸澆注修復是快速提升高爐產能的有力手段。

參考包鋼2200m3高爐、營口中板2350m3高爐、本鋼2600m3高爐分別于2017年5月、2017年12月、2018年2月進行爐缸炭磚利舊整體澆注修復技術,以及墨西哥AHMSA 5號2200m3高爐(UCAR小塊炭磚爐缸)的成功經驗認為,爐缸整體澆注技術目前已趨于成熟,修復效果可靠,國內外均有大量的成功案例,進行爐缸整體澆注修復,預計可延長高爐壽命3年以上,此外,近年來高頻度的環保限產也使得高爐檢修有相對充裕的時間。因而決定,對高爐爐缸進行碳磚利舊整體澆注修復。

2.2 爐缸侵蝕測算及放殘鐵準備

爐缸侵蝕計算采用了傅立葉導熱公式和拉姆熱工公式兩種方法,計算結果較為接近,利用傅立葉導熱公式計算的最大侵蝕面標高為7.045m,陶瓷墊殘余厚度為0.345m,而用拉姆熱工公式計算的相應數據分別為7.186m和0.486m。在侵蝕測算的基礎上,根據現場管道、線路設置情況,將殘鐵口方位最終選擇在二段冷卻壁9號水箱,并進一步結合爐皮溫度方式將殘鐵口確定在標高6.9m位置。

根據現場施工環境和條件,為了增大殘鐵溝角度,以利于渣鐵流動,最終確定設置殘鐵坑的方式處理殘鐵。其中主殘鐵溝長度26m,坡度為7°,殘鐵坑上方的殘鐵溝長度為30m,標高有3.7m-0.1m,坡度亦為7°,并設置支溝嘴9個,間距3m。因時值雨季,殘鐵坑采取了設置擋水墻,鋪墊搗打料等防水措施。

2.3 放殘鐵操作

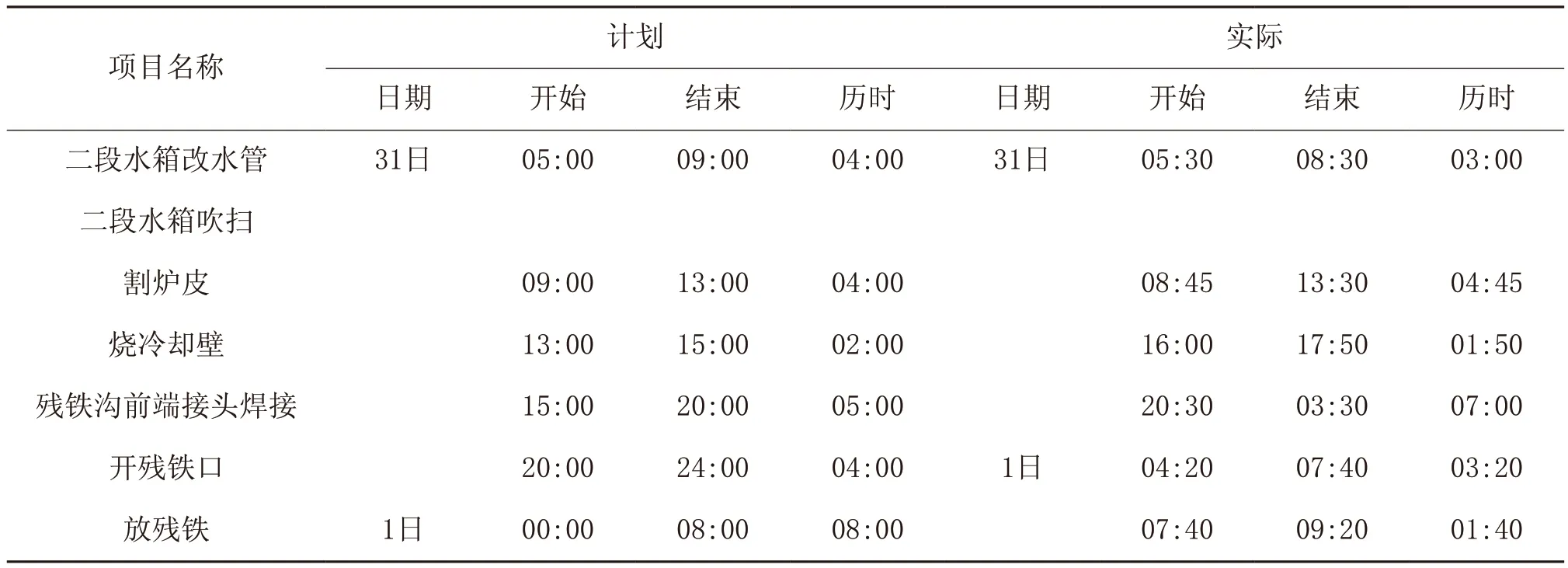

2018年7月31日,首鋼股份2號高爐降料面停爐后,進行了放殘鐵操作。放殘鐵前爐皮實際切割面積寬700mm×高800mm。爐皮切割、摘水箱后測露出的碳磚表面溫度為245℃。遂使用φ45mm鉆頭,2m釬桿開口,鉆1m深后改φ50mm鉆頭擴徑,鉆到接近1.4m左右鉆不動,遂用12m長氧氣管燒殘鐵口至鐵水流出,放殘鐵過程歷時100min,共放殘鐵約400t。從降完料面開始改水管至放完殘鐵共歷時21.6小時(見表1)。

之后的爐缸清理表明,爐底最大侵蝕面標高與計算值偏差較大,主要原因是陶瓷墊第二層間隙滲鐵嚴重,導致第二層陶瓷墊的熱導率升高。但殘鐵口標高的選擇考慮到了爐皮溫度拐點,總體比較準確。此外,因殘鐵口附近空間狹窄,操作環境惡劣,殘鐵口被焦炭卡塞后人員難以靠近疏通,導致部分殘鐵滯留爐內,增加了爐缸清理難度。

2.4 涼爐及爐缸清理

制作涼爐打水管10根,規格?45×6×7000mm(打孔區域長度1000mm,孔徑?5,孔間距35mm,共開3排孔,約85個孔)。打水管進水端焊接1個DN40單絲頭,與風口進水金屬軟管連接,利用風口電磁流量計顯示打水量,累計流量數據顯示到煤水操作室。打水過程中,采用間歇式打水方式,在保證涼爐的前提下最大程度的保護碳磚。涼爐過程共計打水1500t。

為了最大限度保護爐內殘留碳磚砌體,保證爐殼整體強度,此次爐缸修復未切割爐殼“開大門”,因而爐缸清理出的殘渣鐵和殘磚廢料主要由風口和爐頂大方人孔運出。由風口出料共510噸,由爐頂大方入孔出料2573噸。爐缸清理采用了人工,鉤機及重錘破碎等多種方式。

爐缸清理標準及澆注前準備工作:清理脆化失效以及可能的環裂表層碳磚,并將碳磚表面清理干凈,以堅固的碳磚作為澆注基準面;吹掃爐缸及風口區域殘襯界面,碳磚界面噴涂防氧化粘接劑,防止碳磚界面在烘烤過程中接觸水蒸氣氧化,同時增加碳磚與澆注料的結合性。

3.爐缸澆注

爐缸澆注整體采用耐侵蝕性能較好的MP10澆注料,該澆注料以剛玉及碳化硅為主要原料,以硅溶膠為結合劑采取泵送澆注工藝,具有高溫耐壓強度高,抗渣鐵侵蝕性能好、抗沖刷等優點。

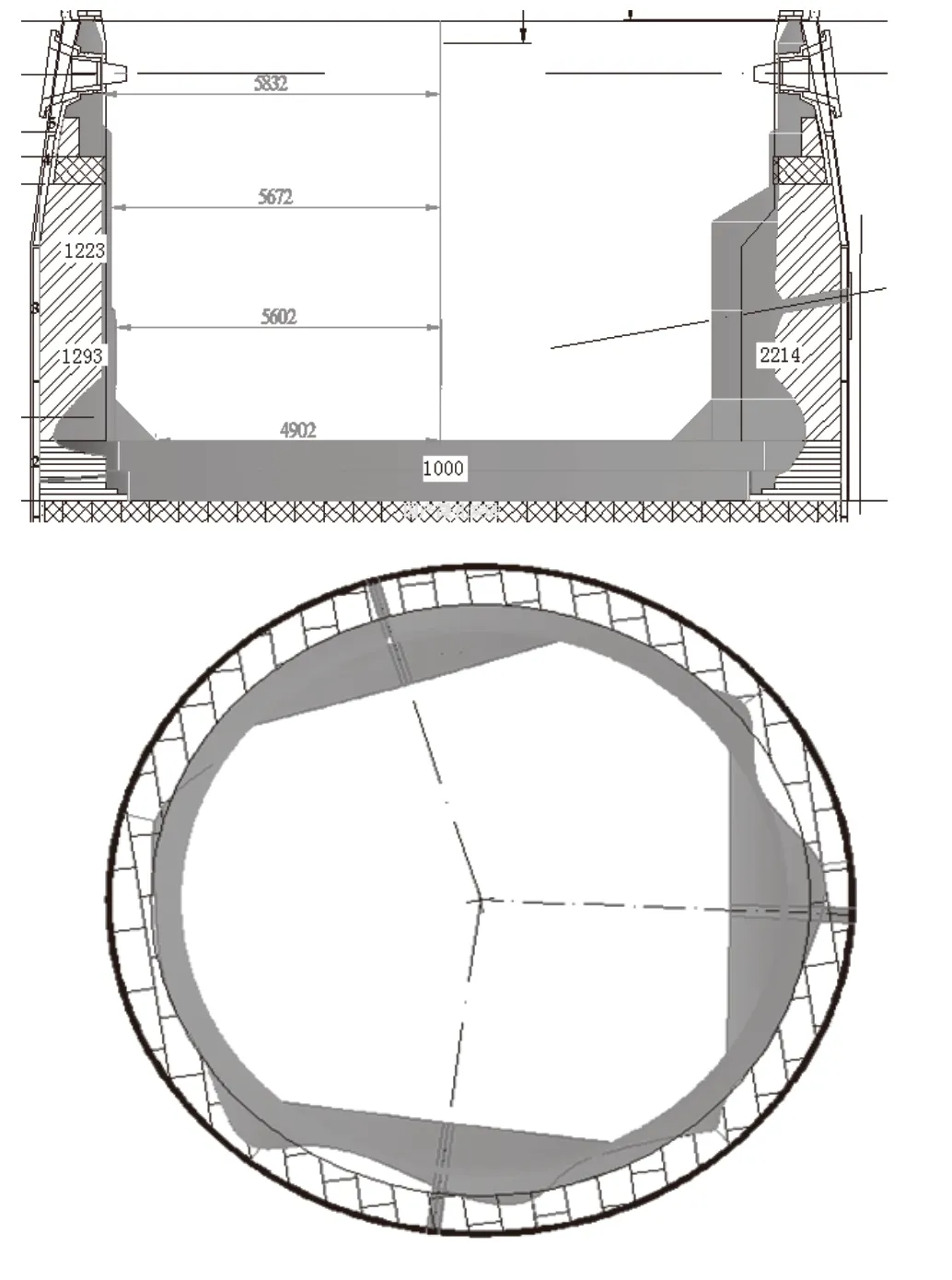

具體爐缸澆注修復施工內容:通過澆注恢復兩層爐底共計1m,死鐵層厚度增加至2.5m;鐵口中心線以下非鐵口區域加厚150mm-1293mm,高度2200mm; 鐵口區域較原碳磚厚度增加500mm,澆注厚度為2214mm,高度3700mm;鐵口以上非鐵口區域,整體加厚80mm-1223mm;風口區域澆注厚度較原砌磚厚度減薄80mm,澆注料直段上沿距離大套上沿180mm;鐵口通道用φ220mm的圓盤磨銑,預埋φ89mm圓鐵管,再用爐缸澆注料整體澆注;殘鐵口通道清理殘余渣鐵后用爐缸澆注料整體澆注(見圖1)。

本次爐缸澆注修復后爐缸內型總體變化為爐缸直徑累計支模7次 ,澆注8次,累計耗用澆注料759噸,耗時225小時 (9.4天)。完成澆注后,風口帶上沿因澆注產生的錯臺采用噴涂方式形成倒角,使整個澆注面形成平滑過渡。澆注完成后爐缸內型總體變化趨勢為直徑縮小,死鐵層加深,以及鐵口區域加厚。

4.爐缸澆注后高爐恢復情況

在完成爐缸澆注修復后,首鋼股份2號高爐進行了爐體噴涂造襯,烘爐過程為兼顧爐缸澆注料及爐體噴涂料性能特點,將原烘爐曲線中升溫段的升溫速率由60℃/h調整為37.5℃/h,以防止升溫速率過快導致上部噴涂料爆裂脫落。本次烘爐共計耗時80h。

表1 首鋼股份2號高爐放殘鐵操作流程及耗時情況比較

為了有利于烘爐期間爐缸澆筑料水分的排出,在爐缸1段水箱爐殼北側、西南側,各設置了一個排水孔(利舊灌漿孔),烘爐期間有少量滴水,處于安全考慮烘爐結束后將該排水孔封閉。

由于工期緊,烘爐時間相對較短,以及排水孔設置少,關閉早,導致開爐初期爐門出現較嚴重的噴濺現象,部分風口與中缸之間也出現滲水。開爐兩周后上述現象才逐漸消失。

首鋼股份2號高爐開爐至今,爐門深度較澆注前更易維護,打泥量較澆注前下降15%-20%。據推測應與爐門區域澆注厚度較原碳磚砌筑厚度增加有關(增加500mm)。

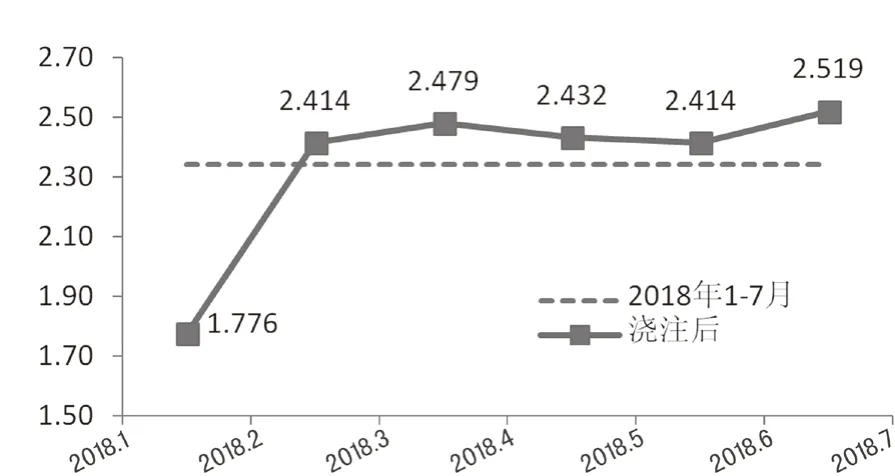

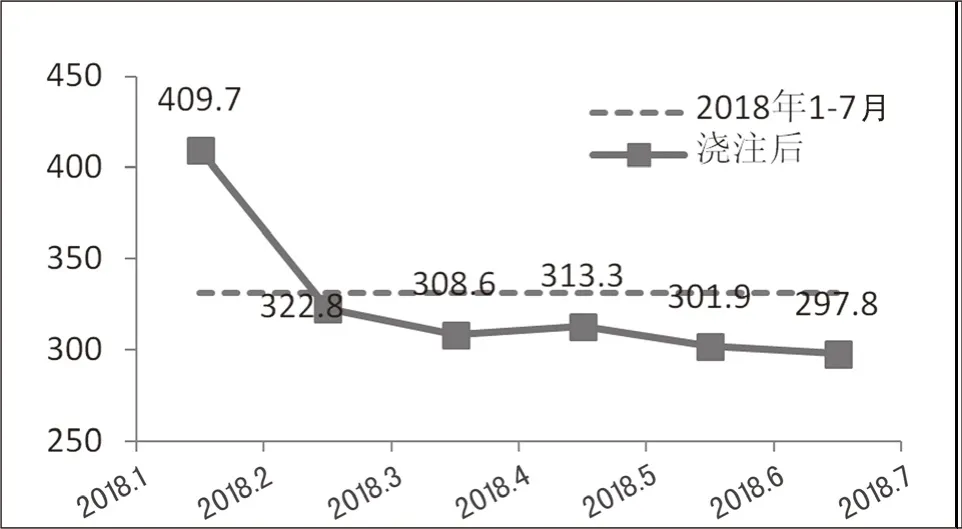

澆注修復后的爐內冶煉強化過程比較順利,首鋼股份公司鐵前技術人員在較短時間內摸索出適應新爐型的高爐基本操作制度以及爐前出鐵制度。目前首鋼股份2號高爐的焦炭負荷、鐵水產量逐月穩步提升,接近該高爐的歷史最好水平(見圖2、圖3)。

圖1 爐缸澆注修復剖面圖與俯視圖

圖2 爐缸澆注前后高爐利用系數變化 t/(m3·d)

圖3 爐缸澆注前后高爐焦比變化 kg/t

5.結語

首鋼股份公司2號高爐爐缸澆注修復施工是首鋼股份公司成立以來首次高爐放殘鐵操作,也是首鋼集團首次以澆注的方式進行爐缸修復,本次檢修施工共歷時46天,根據目前該高爐生產情況和爐缸溫度情況評判此次爐缸修復達到了預期目標。爐缸側壁溫度總體低于修復前水平,且平穩可控。高爐技術經濟指標不斷提升,接近該高爐歷史最好水平。本次爐缸澆注修復的主要經驗有:

(1)高效、安全、徹底的放殘鐵操作以及爐缸清理工作是爐缸澆注修復的關鍵環節和重要前提,也是總工期計劃兌現率的有力保障,必須結合高爐實際情況制定周密細致的專項方案和相關預案,并反復測算評估,確保檢修順利進行。

(2)實踐證明澆注過程對爐型適當的合理修正是可行的,尤其是對爐門區域進行適當修正可起到抑制爐缸侵蝕,強化爐門維護的作用。

(3)澆注后的烘爐及爐底排水工作至關重要,決定著澆注質量并影響開爐恢復進程,須兼顧各部位不同耐材的烘烤需求、統籌平衡好安全、工期與質量等多方面關系。

(4)爐缸澆注修復改變了原有爐缸內型及耐材材質,需根據實際情況重新建立爐缸侵蝕預測模型,并制定完善相應的爐缸維護策略。