鐵水分流智能調度系統的開發與應用

陳永金 唐 軍 韋軍尤 陸志堅 徐 東

鐵水調度是協調高爐和轉爐生產組織的核心內容,合理高效地對廠區內鐵水分流至各爐座,是生產得以順利進行的有力保證[1]。柳鋼煉鋼一區鐵水供應現采用的是一罐制,受不同高爐來鐵成分和溫度波動的影響,每罐鐵水成分和溫度存在一定差異性。將不同成分和溫度的鐵水合理分配至冶煉不同鋼種的轉爐,同時使轉爐的主要原材料供應更加穩定,是鐵水工序的主要職責。

柳鋼煉鋼一區原鐵水分流模式是人工根據鐵水硅數、溫度和鋼種進行鐵水分配。2017年4月開始,公司為降低生產成本,實施了低鐵水消耗生產模式。此時,仍按原有的人工經驗模式進行分配鐵水走向,遇到了以下三個問題:1)受鐵水崗位人員技能高低、鐵水質量波動、品種排產要求等影響,容易出現鐵水分流不合理的問題,大大增加了轉爐冶煉難度,導致轉爐動態冷料異常爐次多,造成轉爐終點不穩、氧化性高、鐵損大、轉爐耐材侵蝕加劇以及合金損耗變大等問題;2)靠人工經驗分流鐵水的模式,由于缺少信息化數據支撐,對鐵水工序的工作量化和評價起不到很好的指導作用;3)隨著智能煉鋼模型在一區的使用,如能根據煉鋼模型中的冷料計算進行鐵水分流,將會大幅優化鐵水分流的合理性,最終以此計算值做基礎,做到全自動分流鐵水。

針對上述這些問題,車間技術人員通過對一區鐵水分流調度管理現狀進行深入調研,開發了一套適用于生產現場的鐵水分流智能調度系統,實現了鐵水分流更加科學合理,為爐前吹煉穩定順行創造了條件。

1.分流系統的設計

目前,柳鋼轉爐煉鋼廠一區生產系統的主要裝備有:KR脫硫站3座、150噸頂底復吹轉爐3座、150噸LF精煉爐2座、150噸RH精煉爐1座、7機7流全弧形連鑄機2臺、8機8流全弧形連鑄機1臺、板坯直弧形連鑄機2臺。常煉的品種有螺紋鋼、冷軋基板、普板、碳板、60#/70#硬線、82B、模具鋼、管線鋼、低合金鋼等(見圖1)。

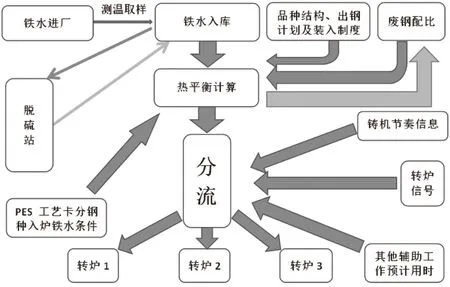

總體設計思路:從鐵水二級采數程序獲取鐵水成分、重量、溫度等信息,以廢鋼、鐵水、留渣量、裝入制度、入爐及終點標準等作為熱源計算的基礎,基于智能煉鋼模型熱平衡計算技術為核心,將廠內鐵水按鋼種、爐座工況等參數進行鐵水預分配。該系統采用Viusal Studio 語言及ORACLE數據庫提供數據存儲服務。在鐵水分流模塊設計方面,考慮以下三點:

圖1 鐵水分流智能調度系統流程圖

(1)在生產計劃下達后,人工選擇對應爐座,調用該爐座的模型參數,對現有庫存鐵水進行初步計算;

(2)利用智能煉鋼模型中熱平衡模塊得出初始結果,依據結果中的冷料計算量,按程序中已建立好的鐵水分流規則,自動計算出每包鐵水分流的優先順序;

(3)選定某包次鐵水信息后,自動比對入爐標準和裝入制度,在符合條件的鐵水包次中則優先使用熱量最少的。如果計算出的熱量基本相同,則以鐵水進廠先后順序依次使用。如現場無符合使用規則的鐵水,則第一時間采取分級調整廢鋼裝入量。如調整后,仍不滿足現場使用要求,則執行純鐵水預案。

2.主要實現功能

考慮到現場實際需求,即實現信息一目了然、響應速度快、分流規劃操作方便,相關技術人員對該分流程序設計的界面進行布局,程序主要模塊及可實現的功能:

(1)生產情況。便于鐵水工了解、掌握轉爐工序生產的實時狀態。

(2)下爐計劃。自動更新生產調度指令,方便鐵水工及時做出鐵水分流調整方案。

(3)廢鋼信息。實時顯示最新廢鋼配比及稱量狀態信息。遇臨時需要調整廢鋼裝入量時,可及時查看相關物流、時間流信息,掌握臨時調整的時間節點是否能滿足生產順行的要求。

(4)入爐標準。選定爐座和鋼種后,系統自動比對分鋼種入爐標準,確保入爐鐵水條件與鋼種需求標準一致。

(5)鐵水分流參考。可實現廠房內所有鐵水實時庫存量查詢、鐵水質量信息實時更新以及每包鐵水分流去向建議。針對異常鐵水如進廠時間超長、鐵水成分異常等信息,及時在界面內進行提醒、警示。另對轉爐已用鐵水未及時綁定對應的爐批號時,程序會及時對此條鐵水使用信息進行變色提示。

(6)分流操作區。庫存鐵水不符合使用規則時,系統自動提示減廢鋼操作,鐵水工可以在分流操作區內進行廢鋼裝入量調整。對于異常鐵水信息,如鐵水成份異常、鐵水超裝等,程序會及時彈出字幕提醒。該模塊也可以對每包鐵水與行車號實行匹配,便于后期數據管控。

3.應用效果分析

該程序自2018年投入使用至今,運行穩定,實現了通過利用計算機實時了解鐵水、廢鋼和轉爐各工序的生產狀況,為持續、有序地組織鐵水提供了必要的生產信息,從而較好地滿足了不同鐵耗模式下的鐵水分流需求,大大降低了鐵水分流的工作難度,有效提高了加料跨物流運轉效率,大幅度減少了轉爐工序等待鐵水、更換鐵水的頻次。在間接經濟效益方面,由于鐵水分流的合理性,為轉爐吹煉穩定順行、降低噴濺冒渣頻次以及轉爐煉鋼模式化、標準化操作奠定了堅實的基礎,也有利于系統鋼鐵料耗和除塵環保問題控制,且隨著轉爐冶煉過程的穩定,系統能效也得以提高,轉爐輔助時間也比該程序投入前縮短了1.5分鐘。

4.結語

該系統的成功應用,增強了鐵水分流的科學性和合理性,實現了人與計算機之間的最佳分工,為崗位員工對現場的鐵水分流提供了指導方向,使鐵水分流工作更加簡便、易上手,也為轉爐高效實施低鐵水耗吹煉工藝提供了保障,為車間降本增效工作打下了堅實的基礎。下一步計劃將此模型嵌入到一區生產調度系統中,實現“高爐—轉爐—連鑄”系統內鐵水調度的智能化。