基于逆有限元法和網格映射的板材成型坯料優化

張向奎, 王 洋, 王長生, 胡 平

(大連理工大學 運載工程與力學學部; 工業裝備結構分析國家重點實驗室, 遼寧 大連 116024)

在沖壓工藝設計中,已知目標零件的幾何形狀,理想狀況下,金屬板料變形后無多余材料就能得到規定形狀.由于不均勻的材料、不均勻流動和坯料的各向異性特征,成型件與目標零件之間存在差異,比如產生不均勻法蘭或凸耳.坯料形狀和尺寸的設計是薄板沖壓成型中的重要環節.初始毛坯形狀會直接影響成型零件的質量,合理的坯料形狀可以明顯提高材料的可成型性,減少成型后的修邊工作量,從而提高材料的利用率[1].

坯料形狀影響成型件的質量與設計成本,近年來,研究者們在坯料形狀的優化設計做了大量工作,提出很多坯料設計方法以確定最佳坯料形狀[2-4].目前已被提出的且應用于實踐的金屬板展開方法主要有經驗公式法、滑移線法、幾何映射法和一步逆成形法[1].其中,Guo等[5]提出的逆有限元方法具有適用于任意形狀沖壓件坯料設計的優點, 且具有較好的通用性和精度.

前人研究成果表明,在產品設計初期,模具、工藝參數以及板料未知的情況下,逆有限元方法可對零件進行快速計算, 得到零件可成型分析結果, 同時得到坯料形狀[5].但對于復雜工業零件,由于逆有限元方法本身存在理論方面的誤差,其計算出的初始坯料形狀存在一定的偏差,需要進一步調整優化.針對該問題,本文利用有限元數值模擬,根據變形前后有限元網格拓撲關系,提出節點網格映射方法,結合逆成型和增量成型,可獲得準確合理的坯料形狀.

1 逆有限元方法基本思想

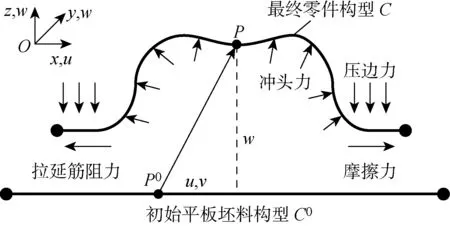

逆有限元法假定板料的彈塑性大變形滿足塑性變形體積不可壓縮條件, 其變形過程比例加載.在計算過程中,該方法不考慮板材變形的中間狀態,只考慮初始坯料和變形完成之后的兩個狀態[6],將模具的作用表現為非均勻的沖頭法向壓力、沖頭、拉深筋和壓邊圈下的摩擦力,將變形過程簡化為與虛功原理相關的函數極值問題[5].因此該方法模擬速度快,針對成型零件可以提供相對準確的應變估計,已得到廣泛的應用和發展[7-11].

如圖1所示,x,y,z表示坐標軸,u,v,w表示位移,其基本思想是:已知最終的零件構型C,將其作為變形終了時工件的中面, 通過有限元方法確定在滿足一定的邊界條件下工件中各個節點P在初始平板坯料C0中的位置P0, 比較平板坯料和工件中節點的位置可得到工件中應變、應力和厚度分布.

圖1 一步逆成型有限元方法示意圖Fig.1 Schematic diagram of one-step inverse forming finite element method

2 板料成型坯料優化方法

2.1 坯料設計流程

在實際沖壓過程中,金屬材料在模具型腔內經歷多次加載與卸載,沖壓過程具有復雜的彈塑性變形歷史.實際沖壓試驗與采用增量的有限元模擬結果表明,如果直接采用逆有限元方法計算出的坯料形狀, 成型后的零件凸緣輪廓與目標零件輪廓之間仍會存在一定形狀誤差.

有限元增量模擬更多考慮實際沖壓情況,模擬結果有較高的可信度,通常對于增量方法,只能粗略估計坯料的形狀和尺寸.基于這種情況,先由逆有限元方法得到坯料初始形狀,作為增量算法的初始解,比較增量成型件輪廓與目標零件輪廓之間的形狀差異, 根據網格映射關系,采用節點網格映射算法修正材料點流動趨勢, 最終得到優化的坯料形狀,坯料增量模擬后成型輪廓與目標零件輪廓吻合,并滿足成型性要求.

坯料輪廓優化步驟流程圖如圖2所示.

(1) 已知沖壓件零件的幾何尺寸和形狀,根據沖壓工藝要求,添加壓料面等,將工藝補充后的沖壓件作為目標零件,得到目標零件網格.

(2) 使用KMAS/One-step求解器展開目標零件,計算出初始板材坯料網格,導出坯料的初始輪廓形狀,可保存為具有幾何參數的IGS格式文件.

(3) 在DYNAFORM軟件中導入坯料網格,模擬計算出成型后的零件構型,得到成型件網格,材料參數與沖壓工藝參數設置與第(2)步相同.

(4) 在KMAS/One-step中對比成型件網格輪廓與目標零件網格輪廓,若兩者輪廓相符,導出坯料的IGS文件,否則采用節點網格映射算法更新初始坯料網格,得到修正后的坯料輪廓并保存為具有幾何參數的IGS文件.

圖2 坯料輪廓優化流程Fig.2 Blank contour optimization process

(5) 保持材料參數和沖壓工藝參數不變,使用DYNAFORM軟件對修正后的坯料網格進行模擬計算,得到新的成型件網格及輪廓,重復第(4)步和第(5)步,直至成型輪廓與目標輪廓相吻合.

2.2 節點坐標網格映射方法

坯料網格與成型網格在有限元計算過程中具有相同的單元和節點拓撲關系,以及相同的單元和節點編號,只是所占據的空間位置不同,即兩套網格中同一節點編號的坐標值不同[12],變形時體現在材料節點的移動.這里假設計算過程不使用網格自適應技術.

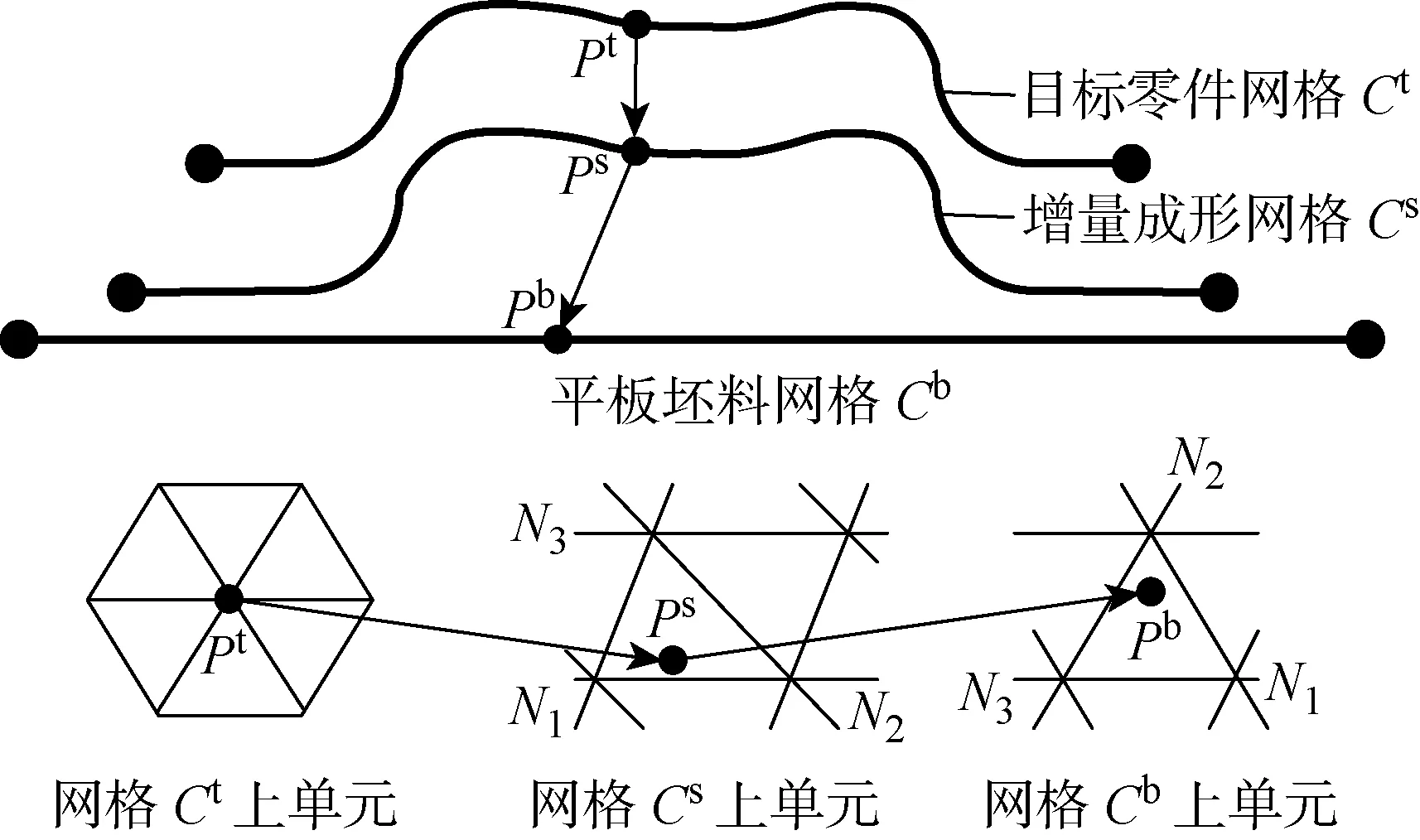

在優化坯料網格時需要3套有限元網格數據:目標零件網格Ct,優化過程中網格不變化,作為參考;坯料網格Cb,即需要優化的網格,根據網格即可得到優化的坯料輪廓;成型件網格Cs,由坯料網格通過增量算法計算得到,與坯料網格具有相同的拓撲關系.利用網格映射技術[12]更新坯料網格節點步驟如下,示意圖如圖3所示:

(1) 目標零件網格Ct上的任一節點Pt沿著法線方向投影到成型件網格Cs上對應的單元編號(EID)中(節點編號為N1、N2、N3),得到投影點Ps.

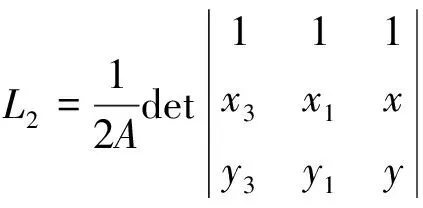

(2) 根據節點N1、N2及N3的局部直角坐標值代入

(1)

圖3 節點坐標網格映射法Fig.3 Node coordinate grid mapping

(2)

L1+L2+L3=1

(3)

式中:A為三角形單元面積;xi、yi為單元節點i的局部直角坐標(i=1,2,3);x、y為投影點的局部直角坐標.得投影點Ps的面積坐標(L1,L2,L3).采用三角形面積坐標便于計算,對于四邊形單元可以將其分割為兩個三角形單元,分割時并沒有改變網格中節點的位置與拓撲關系.

(3) 成型件網格Cs與坯料網格Cb中節點單元一一對應,根據Cs中EID的單元,可以定位Cb中EID的單元(節點編號為N1、N2、N3).設坯料網格單元EID中一點為Pb,其對應與投影點Ps,兩者具有相同的面積坐標,得Pb(L1,L2,L3).

(4) 已知坯料網格中節點N1、N2、N3局部直角坐標,根據

(4)

可求得Pb坐標位置.

(5) 按目標零件網格Ct的節點循環,可更新坯料網格Cb的節點,得到優化的坯料輪廓.

3 工程中應用實例

本文以兩個拉深件作為實例,通過優化坯料形狀驗證上述方法.數值分析中,逆成型求解初始坯料形狀采用自主研發的KMAS/One-step求解器,增量模擬沖壓成型采用DYNAFORM軟件,自帶LS-DYNA動力顯式求解器.

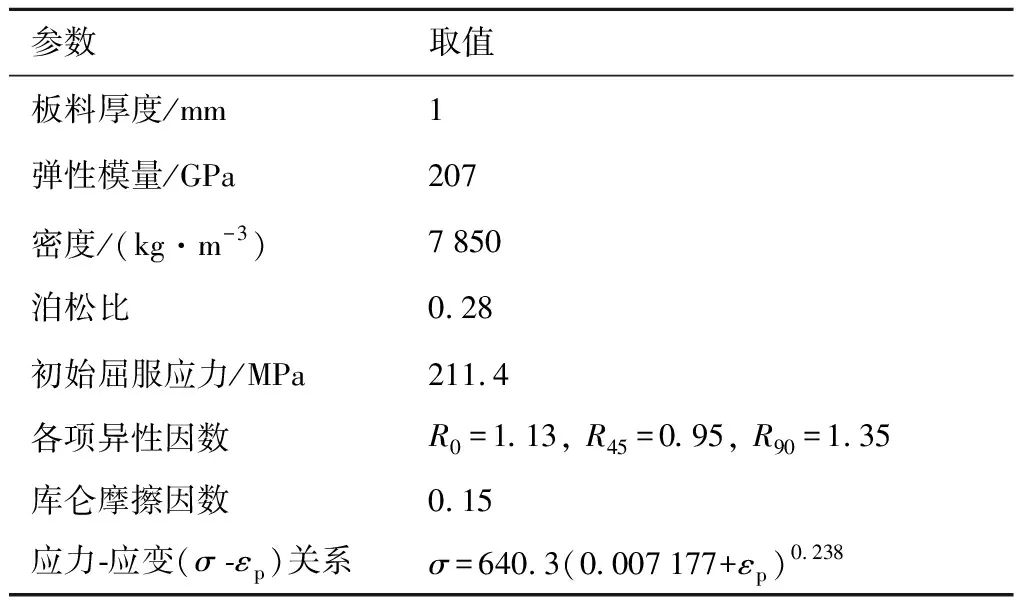

模擬采用的材料型號為ST12低碳鋼,材料參數表1所示.

表1 材料參數Tab.1 Material parameters

3.1 帶法蘭方盒的坯料設計

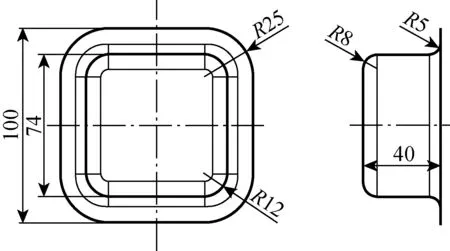

方盒形狀與尺寸如圖4所示,根據對稱性,選擇方盒的1/4形狀進行模擬,以節約計算時間.增量模擬時采用雙動拉延,拉延參數為:壓邊力10 kN,凸凹模間隙采用實際值2 mm,沖頭速度4 m/s.

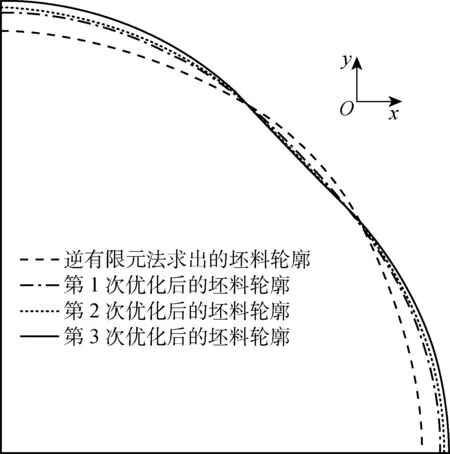

逆有限元法求出的坯料初始輪廓和每步優化后的坯料輪廓如圖5所示,增量模擬不同坯料的成型件輪廓與目標零件輪廓的比較如圖6所示.從中可以看出,初始坯料經增量計算后,所得到的成型件法蘭部分材料流動不均勻,成型輪廓與目標零件輪廓之間有較大的差異.利用節點網格映射算法對坯料輪廓進行修正和優化,用增量模擬優化后的坯料,每步優化逐漸逼近目標零件輪廓,經3次優化得到合理的坯料輪廓,合理坯料增量成型后具有均勻的法蘭,材料流動均勻.優化前后,初始坯料面積為4×4 358.068 mm2,最終優化后坯料面積為4×4 644.630 mm2.

圖4 方盒形狀與尺寸(mm)Fig.4 Shape and size of square box (mm)

圖5 初始坯料輪廓與優化后的坯料輪廓Fig.5 Initial blank contour and optimized blank contour

圖6 每步成型件輪廓與目標零件輪廓的對比Fig.6 Comparison of the contour of each step and the contour of the target part

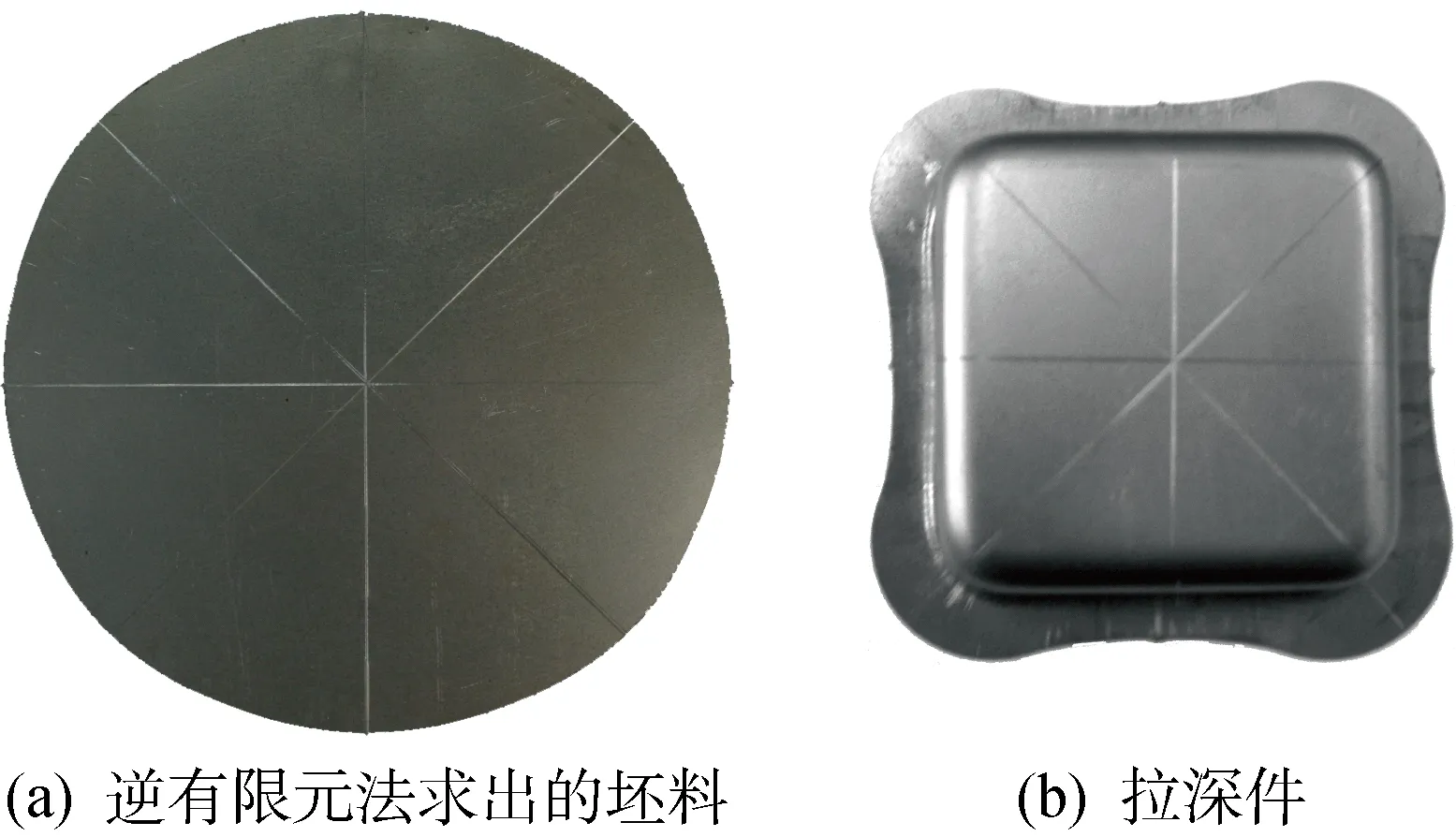

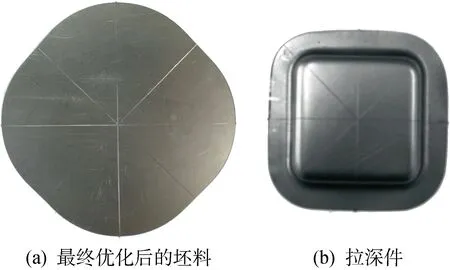

用初始坯料和優化后的合理坯料進行拉深實驗,得到的拉深件分別如圖7和圖8所示.實驗結果與模擬結果相吻合.最終優化后的坯料拉深后法蘭形狀均勻,對邊寬度最大100.8 mm,最小100.3 mm,拉深件修邊余量小.

圖7 初始坯料及其拉深件Fig.7 Initial blank and its deep drawing parts

圖8 合理坯料及其拉深件Fig.8 Reasonable blank and its deep drawing parts

3.2 某電動車B柱坯料設計

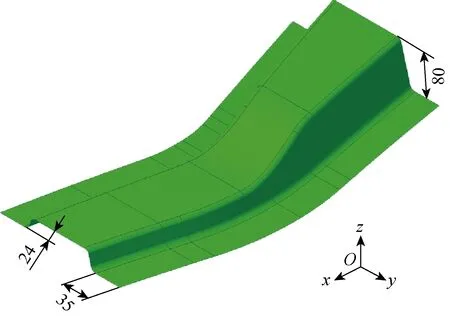

B柱幾何形狀如圖9所示,材料型號選擇ST12,增量模擬參數為:壓邊力 1 000 kN,拉延深度24~80 mm,沖頭速度4 m/s,模具間隙2 mm,法蘭寬度35 mm.

圖9 電動車B柱幾何形狀(mm)Fig.9 Electric car B-pillar geometry (mm)

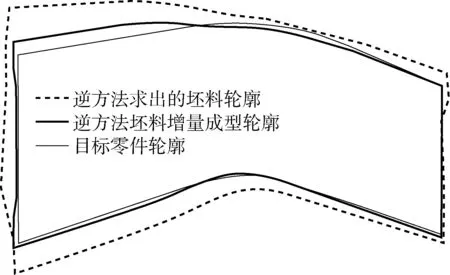

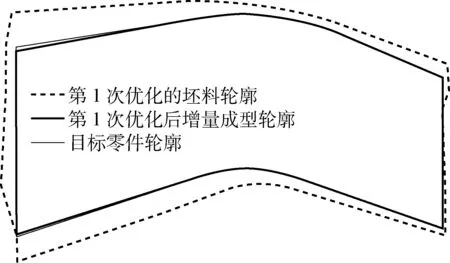

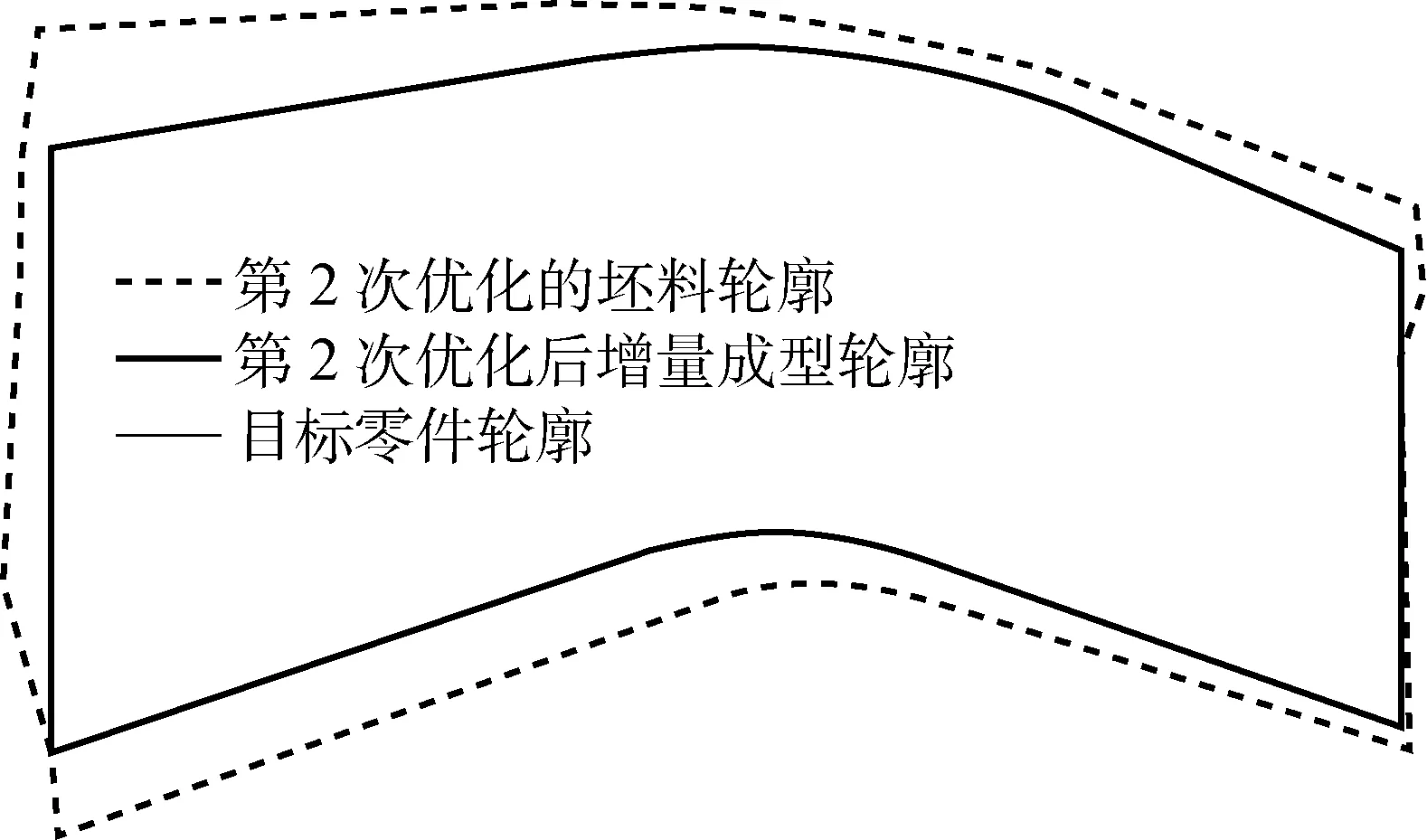

逆方法求出的初始坯料及其增量模擬的輪廓如圖10所示,法蘭部分與目標零件具有較大差異.經兩次優化得到合理坯料輪廓,坯料及成型輪廓分別如圖11和圖12所示,合理坯料成型后的法蘭與目標零件一致.得到的初始坯料的面積為 188 569.624 mm2,合理坯料面積為 183 414.271 mm2.

圖10 初始坯料及其增量成型輪廓Fig.10 Initial blank and its incremental profile

圖11 第1次優化后的坯料及其成型輪廓Fig.11 The first optimized blank and its profile

圖12 第2次優化后的坯料及其成型輪廓Fig.12 The second optimized blank and its profile

4 結語

坯料尺寸是金屬薄板成型的關鍵因素,逆有限元方法能快速計算出初始坯料形狀,并且同時分析成型過程中不同因素對產品質量的影響.為得到良好的拉深件,初始坯料需要進一步調整.本文以有限元網格數據為基礎,采用節點網格映射方法優化初始坯料,經有限次優化得到合理的坯料形狀,其增量成型件的輪廓與目標輪廓相符合.

實例分析結果表明,經合理坯料成型的零件具有均勻法蘭,達到修邊余量小或無修邊.方盒模擬結果和實驗結果相符合,由于實驗條件所限,B柱實驗尚待進一步研究.在沖壓成型中,該方案可減少不必要的調模和試模次數,節約設計時間.