斯太爾摩線風(fēng)道結(jié)構(gòu)影響風(fēng)冷的數(shù)值模擬

王曉晨 羅志俊 徐士新

(1.首鋼集團(tuán)有限公司技術(shù)研究院,北京 100043; 2.綠色可循環(huán)鋼鐵流程北京市重點實驗室,北京 100043 )

線材高速軋后的風(fēng)冷是產(chǎn)品質(zhì)量控制的重要手段之一,它對線材的內(nèi)部組織、力學(xué)性能以及通條性能有重要的影響。在斯太爾摩風(fēng)冷線上,風(fēng)冷效果受風(fēng)機結(jié)構(gòu)和產(chǎn)線布置的影響,不同規(guī)格散卷的各個位置在每個控冷段的冷速都不同。散卷冷卻均勻性的前提是風(fēng)冷強度在橫向上合理分配,在縱向上均勻分布。目前,關(guān)于斯太爾摩風(fēng)冷線風(fēng)冷模型的研究報道較多[1- 7],但這些模型僅關(guān)注搭接點溫度,對同圈溫度和整體冷卻的調(diào)控尚為空白,且還忽略了風(fēng)機、出風(fēng)口、風(fēng)道的布置和結(jié)構(gòu)等對風(fēng)冷的影響。風(fēng)場不均勻引起的斯太爾摩線控冷能力差的問題仍有待解決。本文針對國內(nèi)常見的幾種斯太爾摩線,仿真模擬了風(fēng)速和流場,按照專線專用的設(shè)計方向,針對產(chǎn)線特點優(yōu)化了風(fēng)道結(jié)構(gòu)、風(fēng)量和佳靈角度等,從而達(dá)到了優(yōu)化工藝、提高產(chǎn)品質(zhì)量等目的。

1 風(fēng)場模型

目前常見的風(fēng)機布置形式主要有傾斜和豎直兩種,兩種布置方式各有特點,需要匹配不同的出風(fēng)口結(jié)構(gòu),以達(dá)到最優(yōu)的風(fēng)冷效果。

1.1 風(fēng)機布置形式

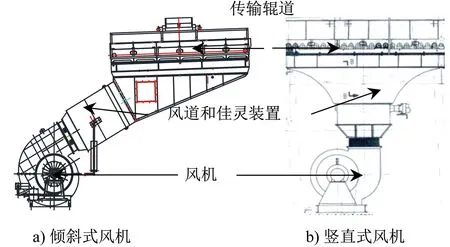

傾斜和豎直布置的風(fēng)機,其風(fēng)道和出風(fēng)的方向與盤條傳送輥道分別呈傾斜和垂直角度,如圖1所示。

圖1 風(fēng)機布置及傳送輥道出風(fēng)口Fig.1 Arrangement of fans and fan roller outlet

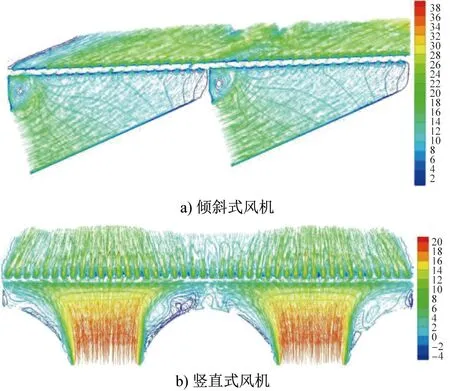

采用Fluent軟件,以兩臺連續(xù)風(fēng)機建模進(jìn)行穩(wěn)態(tài)計算,單個風(fēng)機總風(fēng)量均設(shè)定為180 000 m3/h,流場內(nèi)介質(zhì)為空氣,分別計算兩種類型風(fēng)場分布情況,風(fēng)道內(nèi)中部縱截面的空氣流場如圖2所示,計算結(jié)果完全收斂,圖中流線為豎直截面上的風(fēng)向。由圖2可見,兩種布置形式的風(fēng)機在相鄰風(fēng)機交界處的風(fēng)速均較小,但傾斜式風(fēng)機的風(fēng)速相對較均勻。垂直式風(fēng)機相鄰交界處的風(fēng)速更小,這是因為傾斜式風(fēng)機容易驅(qū)動空氣向輥道的后半部分集中。傾斜式風(fēng)機左起3個風(fēng)口的風(fēng)速較小,約為10~16 m/s;第4個風(fēng)口的風(fēng)速提高至22 m/s;第5~第14個風(fēng)口的風(fēng)速為26~30 m/s;相鄰風(fēng)機交界處兩風(fēng)口之間的風(fēng)速為15~18 m/s。

圖2 風(fēng)道縱截面的流場Fig.2 Flow field of longitudinal section of duct

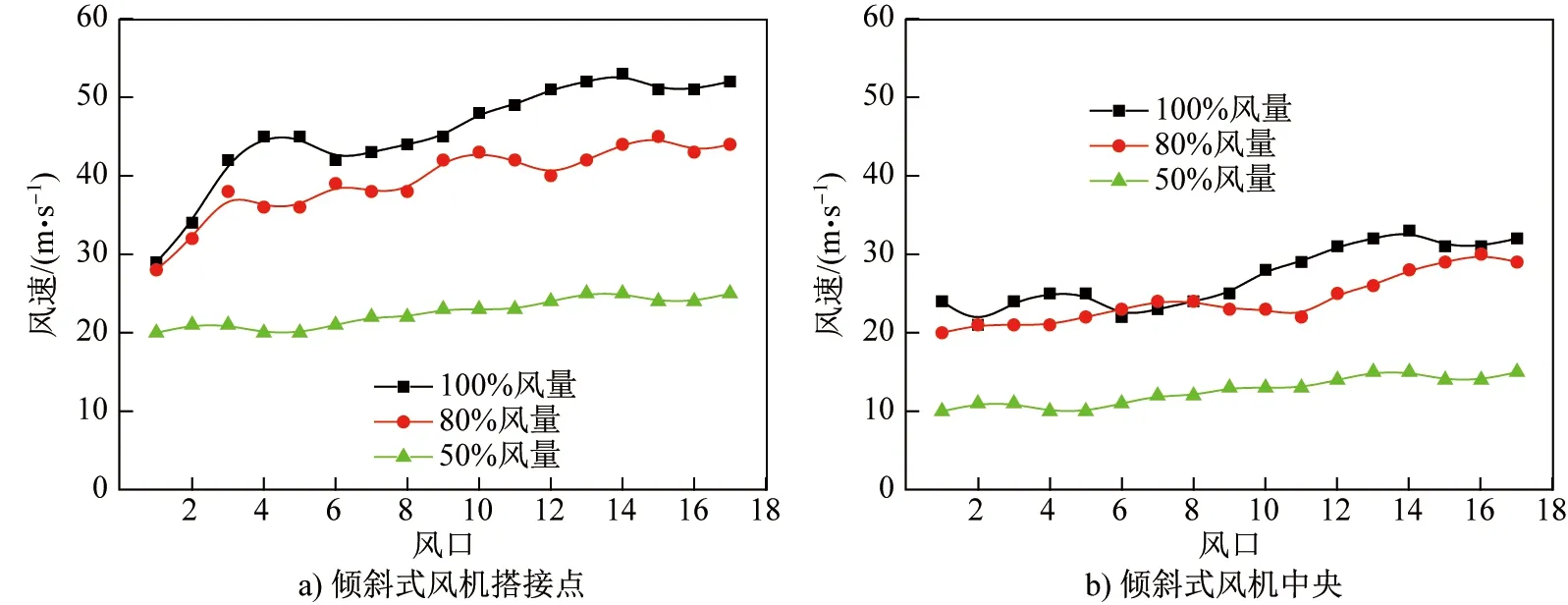

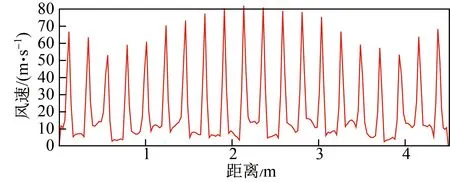

根據(jù)搭接點和中部的截面風(fēng)速數(shù)據(jù),模擬得出每個出風(fēng)口中央的風(fēng)速,如圖3所示。由于左右搭接點處截面的邊界條件一致,所以模擬結(jié)果完全相同。

1.2 風(fēng)速實測與驗證

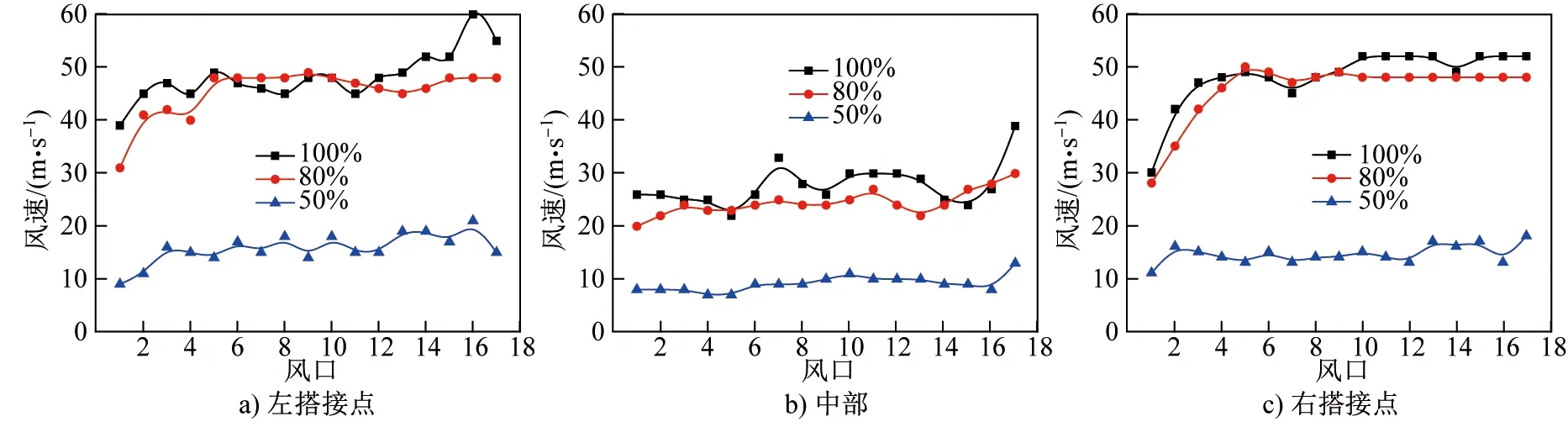

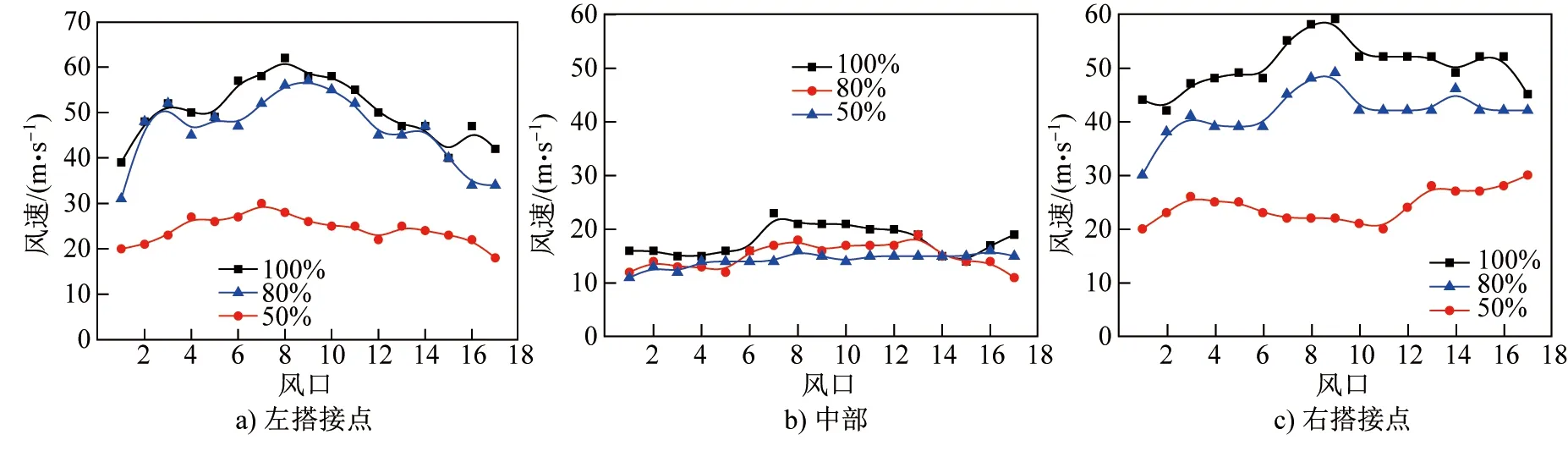

調(diào)節(jié)傾斜式風(fēng)機風(fēng)門的開度到100%、80%和50%,然后在每個風(fēng)口對應(yīng)盤條的左、中、右3個位置測量風(fēng)速,結(jié)果如圖4所示。其中風(fēng)門與風(fēng)速成正相關(guān),但由于對風(fēng)速的控制精度不夠,所以開度全部設(shè)定為100%。

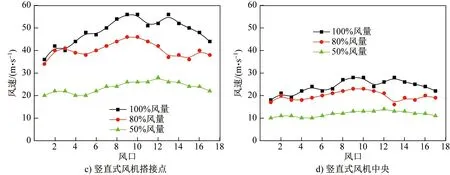

調(diào)節(jié)豎直式風(fēng)機風(fēng)門的開度到100%、80%和50%,然后在每個風(fēng)口對應(yīng)盤條的左、中、右3個位置測量風(fēng)速,結(jié)果如圖5所示。

上述結(jié)果表明,實測結(jié)果與數(shù)值模擬計算結(jié)果基本吻合。對比不同布置形式的風(fēng)機,其中豎直式風(fēng)機在縱向呈現(xiàn)出風(fēng)機中部風(fēng)量大、相鄰風(fēng)機交界處風(fēng)量小的特點;而傾斜式風(fēng)機在縱向的風(fēng)場更均勻,從而達(dá)到均勻風(fēng)冷的效果。

2 模擬結(jié)果

2.1 輥道長度對風(fēng)場的影響

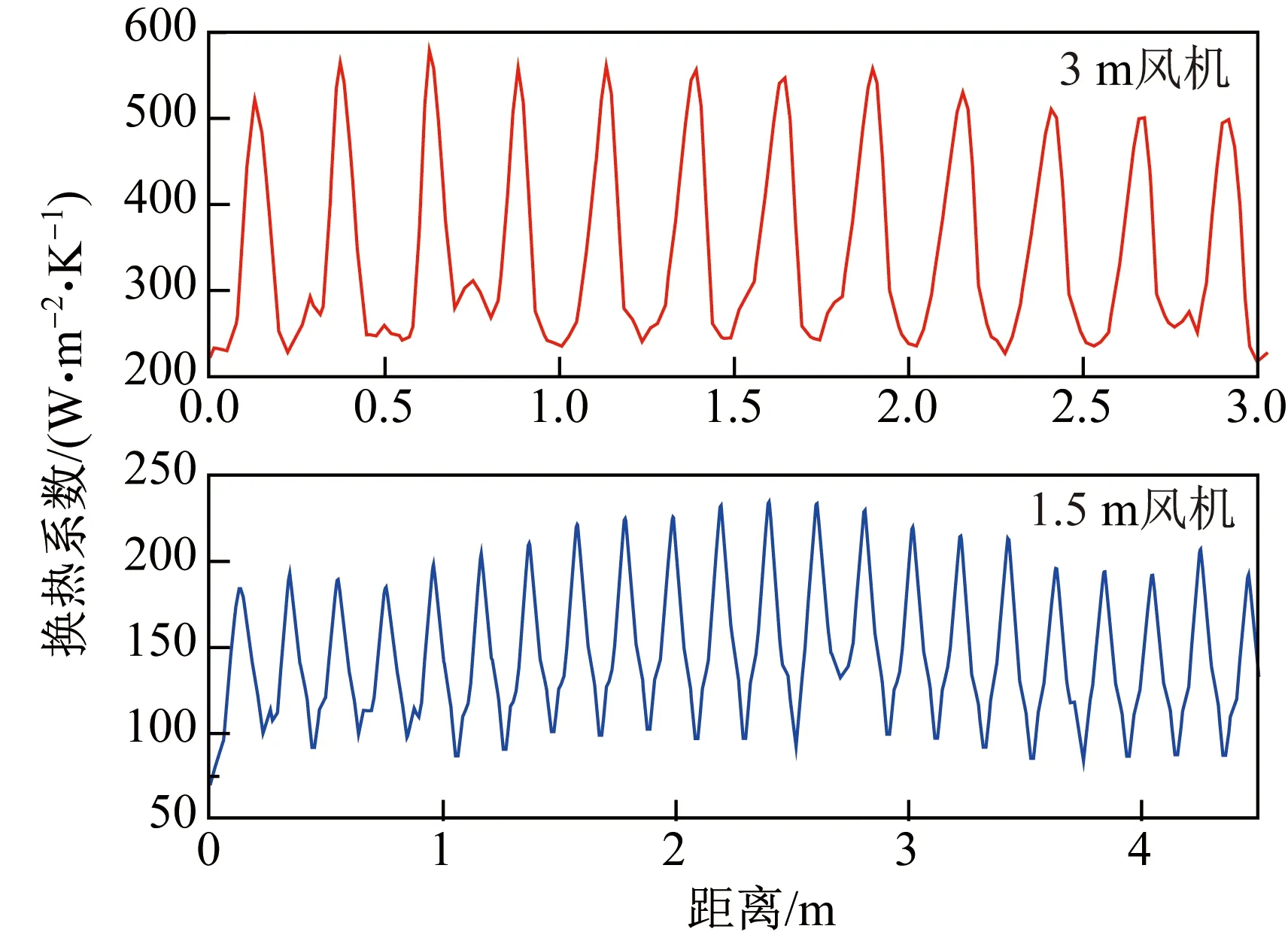

將風(fēng)冷線每段輥道長度縮短到3 m,風(fēng)機最大風(fēng)量設(shè)定為154 000 m3/h,采用Fluent軟件對風(fēng)場進(jìn)行模擬計算,其他計算條件與上述過程相同,計算結(jié)果如圖6所示。

根據(jù)傳熱學(xué)原理[8]強迫對流換熱的計算方法,通過流體速度計算換熱系數(shù),結(jié)果如圖7所示。

通過對比前后冷速,計算并提取各風(fēng)機所對應(yīng)的冷速和溫降,如圖8所示。可以看出,當(dāng)風(fēng)機對應(yīng)的輥道長度較短時,冷速更高,通過匹配輥道的傳送速度,可以得到更均勻的冷卻曲線。

圖3 出風(fēng)口風(fēng)速模擬結(jié)果Fig.3 Simulated outlet air- speed

圖4 傾斜式風(fēng)機輥道出風(fēng)口風(fēng)速Fig.4 Outlet air- speed of inclined fan roller

圖5 豎直式風(fēng)機輥道出風(fēng)口風(fēng)速Fig.5 Outlet air- speed of vertical fan roller

圖6 輥道長度為3 m時的風(fēng)場云圖Fig.6 Nephogram of wind field for the roller 3 m long

圖7 風(fēng)機單個冷卻段內(nèi)的換熱系數(shù)Fig.7 Heat transfer coefficient of single cooling section of fans

圖8 兩種輥道的各段冷速和溫降曲線Fig.8 Cooling speed and temperature drop curves of each section of two rollers

2.2 風(fēng)量對風(fēng)場的影響

當(dāng)風(fēng)機對應(yīng)的輥道長度為4.5 m時,將單個風(fēng)機總風(fēng)量設(shè)定為240 000 m3/h,采用Fluent軟件對風(fēng)場進(jìn)行模擬計算,其他計算條件與上述過程相同,計算結(jié)果如圖9所示。冷卻風(fēng)從各輥道出風(fēng)口流出,計算每個出風(fēng)口的風(fēng)速,如圖10所示,出風(fēng)口風(fēng)速最高可達(dá)80 m/s。

圖9 風(fēng)量為240 000 m3/h時的風(fēng)場Fig.9 Wind field for the blowing rate of 240 000 m3/h

圖10 風(fēng)量為240 000 m3/h時出風(fēng)口處的風(fēng)速Fig.10 Wind speed at the air outlet with the blowing rate of 240 000 m3/h

結(jié)合3 m風(fēng)機產(chǎn)線,將每段輥道長度縮短到3 m,整個產(chǎn)線將增加4~6架風(fēng)機,但冷速大幅提高,冷卻能力提高約54%,且輥道長度的縮短可使工藝調(diào)整的自由度更大。將風(fēng)機的風(fēng)量增加至24 000 m3/h后,整個產(chǎn)線結(jié)構(gòu)不變化,冷卻能力可提高34%,從成本考慮,比3 m風(fēng)機布置的產(chǎn)線更有優(yōu)勢。

2.3 佳靈裝置對風(fēng)場的影響

風(fēng)道中佳靈裝置的工作原理為:迫使風(fēng)道中的風(fēng)從其兩端通過,達(dá)到加大盤條搭接點冷速的目的。佳靈裝置打開的角度對截面的風(fēng)場有很大影響,風(fēng)冷鋼時,減少中部非搭接點的風(fēng)量,增加兩邊搭接點位置的風(fēng)量,可使搭接點的冷速增大,非搭接點的冷速減小[9],從而使盤條的同圈均勻性更好。

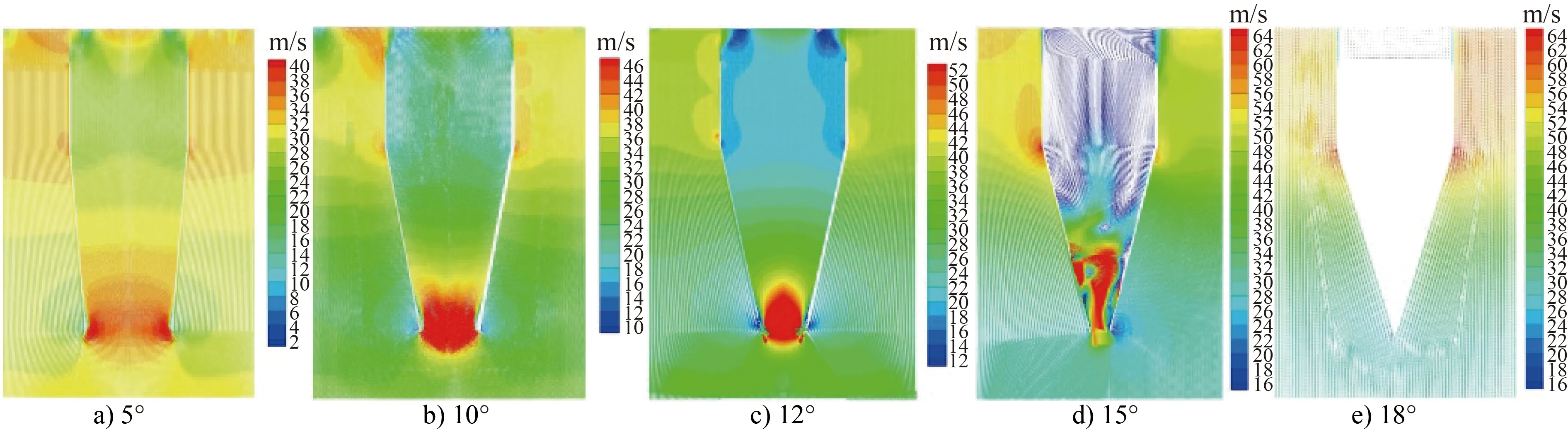

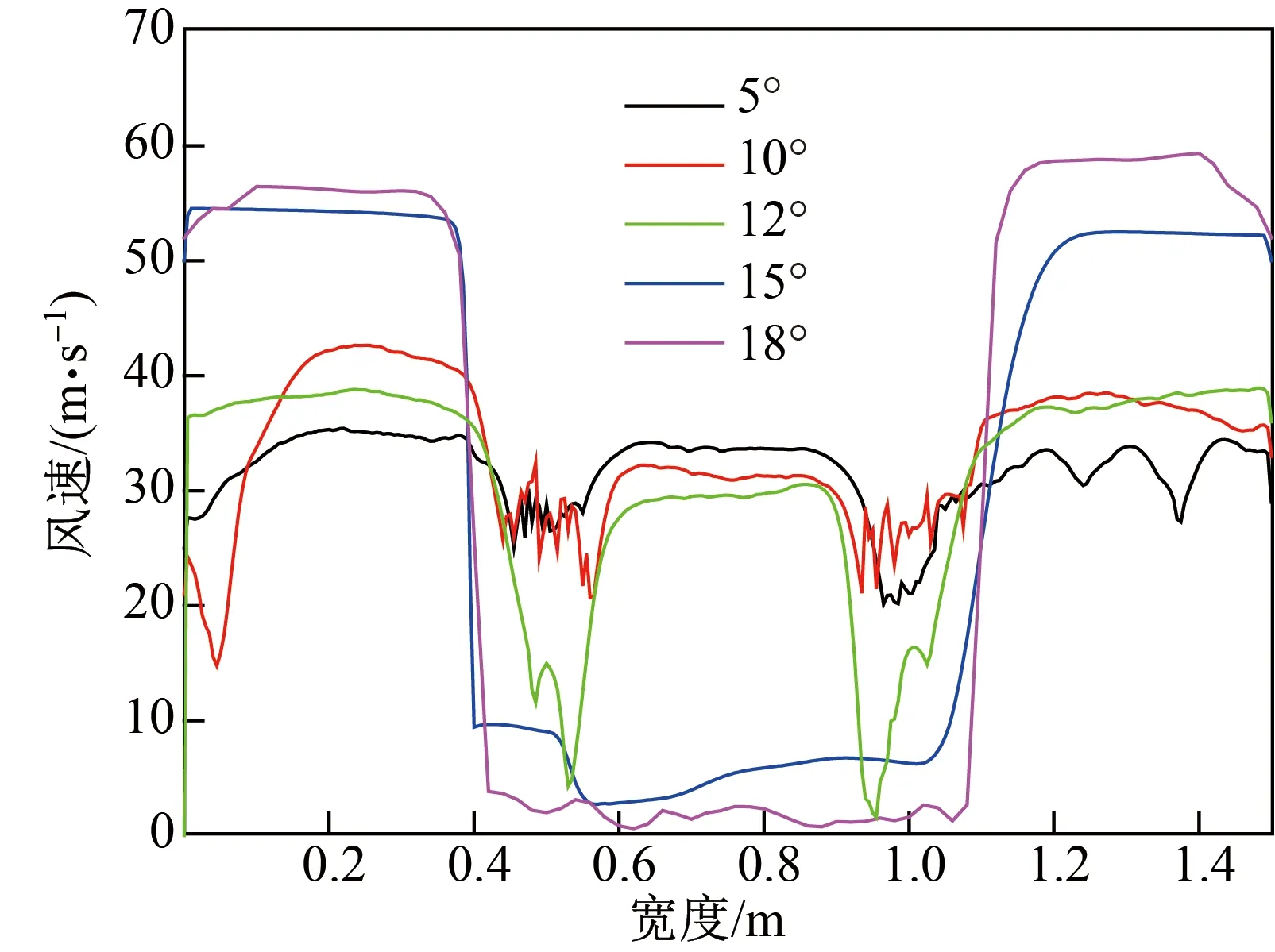

利用Fluent軟件計算佳靈角度對風(fēng)場的影響,將佳靈角度分別調(diào)節(jié)到5°、10°、12°、15°、18°,其他計算條件與上述過程相同,結(jié)果如圖11所示。分別提取出風(fēng)口的風(fēng)速如圖12所示。可以看出,隨著佳靈角度的增大直到完全閉合,兩邊的風(fēng)速會逐漸增大,中間的風(fēng)速會逐漸減小。在實際生產(chǎn)過程中,可根據(jù)鋼材品種及規(guī)格的不同,以及輥道的傳輸速度來確定合適的佳靈角度,使同圈均勻性更好。

圖11 不同佳靈角度時的風(fēng)場Fig.11 Wind fields with different optitflex angle

圖12 不同佳靈角度時的出風(fēng)口風(fēng)速Fig.12 Wind speed at the air outlet with different optitflex angle

2.4 擋板對風(fēng)場的影響

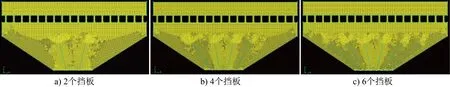

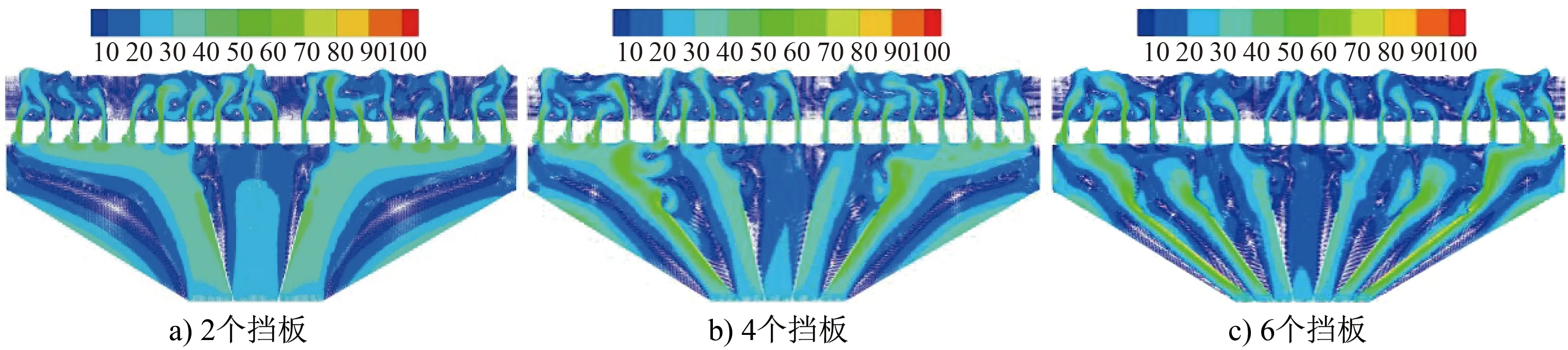

目前的豎直式風(fēng)機在縱向普遍存在中間風(fēng)量強、兩邊風(fēng)量弱的現(xiàn)象,如果在佳靈裝置下方放置擋板,可預(yù)先將冷卻風(fēng)分配到整個輥道的前、中、后部,再通過風(fēng)口均勻化,效果更好。利用Fluent軟件分別將風(fēng)道分割為3個、5個和7個區(qū)域,其他計算條件與上述過程相同,風(fēng)場模擬建模結(jié)果如圖13所示。

加設(shè)擋板后,風(fēng)道被分為3個、5個、7個區(qū)域,風(fēng)場如圖14所示。可以看出,2塊擋板使部分風(fēng)量被預(yù)先分配到了風(fēng)道中的不同區(qū)域,風(fēng)道內(nèi)的流場有所改善。4塊擋板能更均勻地分配風(fēng)量,風(fēng)場比較平滑,有利于空氣的流動。6塊擋板將風(fēng)量過多的分配到了兩端,而中間的風(fēng)量相對減少。

圖13 設(shè)置擋板風(fēng)道的建模Fig.13 Modeling of air duct with baffle

2.5 出風(fēng)口對風(fēng)場的影響

2.5.1 出風(fēng)口寬度對風(fēng)場的影響

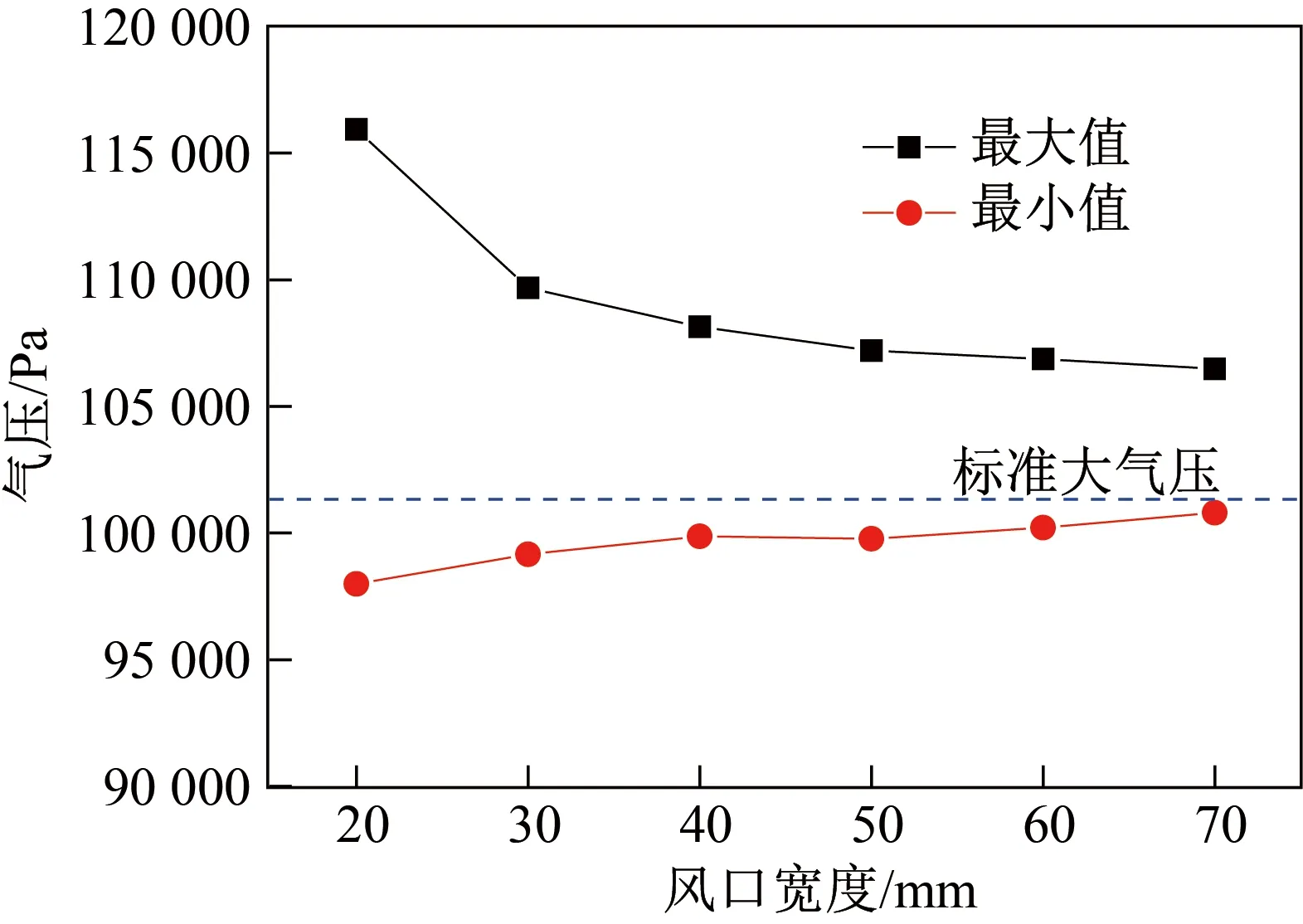

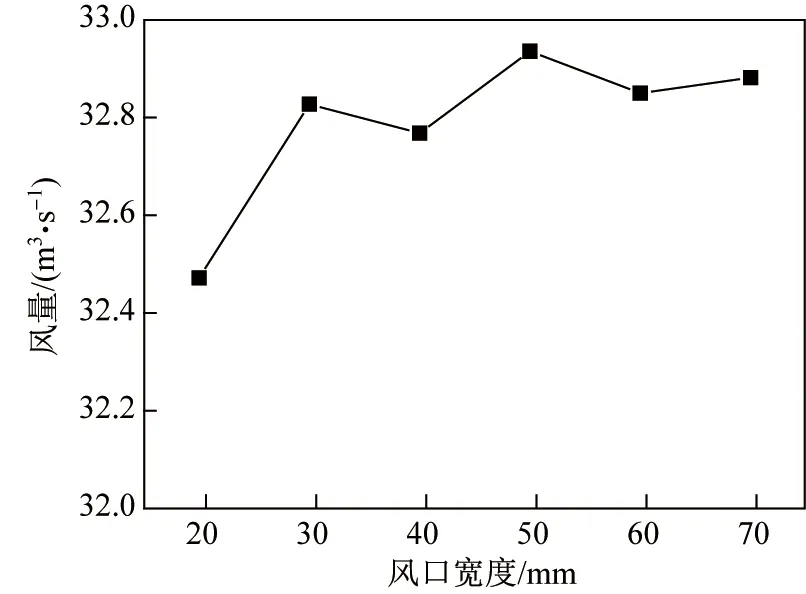

根據(jù)2.4節(jié)的計算結(jié)果,采用4塊擋板的設(shè)計,將風(fēng)道分為5個區(qū)域,更能平衡輥道前、中、后的風(fēng)量。但空氣為可壓縮介質(zhì),出風(fēng)口過小和過大都不利于冷卻效果。利用Fluent軟件計算了風(fēng)口寬度分別為20、30、40、50、60、70 mm時的風(fēng)場,其中不同寬度出風(fēng)口豎直方向的風(fēng)速如圖15所示,風(fēng)場的最大、最小壓力如圖16所示。由于出風(fēng)口的總面積小于進(jìn)風(fēng)口的總面積,導(dǎo)致風(fēng)道內(nèi)外壓力不平衡[10]。雖然氣壓并不直接影響冷卻效果,但是過大的氣壓差會造成氣流的回旋和渦流,使得冷風(fēng)從下向上將熱量帶出輥道,進(jìn)入大氣,從而影響盤條的冷卻效果。

圖14 加設(shè)不同數(shù)量擋板的風(fēng)場Fig.14 Wind fields with different amount of baffles

圖15 不同寬度出風(fēng)口豎直方向的風(fēng)速Fig.15 Vertical wind speed at air outlet of different width

風(fēng)口寬度越小,風(fēng)速越高,但風(fēng)道內(nèi)外壓力差較大,易造成出風(fēng)口風(fēng)量不足,導(dǎo)致渦流或者反向風(fēng)流的產(chǎn)生,從而嚴(yán)重降低冷卻效果。對風(fēng)口豎直方向的風(fēng)速曲線進(jìn)行積分,得到冷卻風(fēng)的流量數(shù)據(jù),如圖17所示。可以看出,50 mm寬的出風(fēng)口通風(fēng)量最大,但風(fēng)速不夠,不足以穿過盤條的堆垛網(wǎng)格;30 mm寬的出風(fēng)口通風(fēng)量略低,但風(fēng)速較高,能滿足要求。

圖16 不同寬度出風(fēng)口的氣壓Fig.16 Air pressure at air outlet of different width

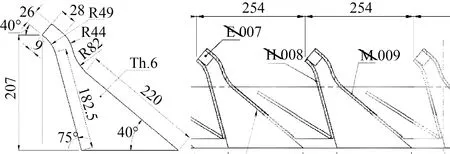

2.5.2 出風(fēng)口結(jié)構(gòu)的優(yōu)化

目前很多風(fēng)冷線的風(fēng)口為豎直風(fēng)口或有一定角度的平行風(fēng)口,冷卻效果不佳,因此對出風(fēng)口結(jié)構(gòu)進(jìn)行了優(yōu)化,如圖18所示。可見,優(yōu)化后的風(fēng)口下大上小,對空氣有一定的壓縮和加速作用,并可避免在風(fēng)道內(nèi)形成過度的正負(fù)壓力差,影響離心風(fēng)機的運行效率[11]。此外,為了不產(chǎn)生湍流,在兩個風(fēng)口之間設(shè)置了小風(fēng)口,這一結(jié)構(gòu)可分擔(dān)一部分冷卻風(fēng)的壓力,減小內(nèi)外壓差,還能起到冷卻傳送輥的效果。

圖17 不同寬度出風(fēng)口的總風(fēng)量Fig.17 Total air volume of air outlet of different width

圖18 優(yōu)化的出風(fēng)口Fig.18 Optimized air outlet

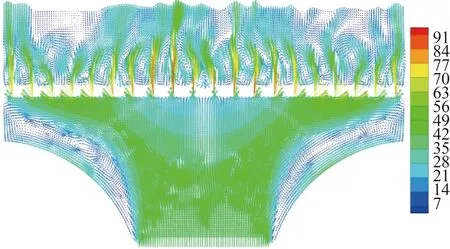

利用Fluent軟件建模并計算風(fēng)場和壓力場分布,結(jié)果如圖19所示。可以看出,傾斜風(fēng)口使輥道上方的風(fēng)向基本一致,沒有出現(xiàn)渦流等。由于右端更靠近底部進(jìn)風(fēng)口,所以靜壓力較大,左端遠(yuǎn)離所以靜壓力較小。靜壓力再疊加計算的動態(tài)壓力,內(nèi)外壓力差不超過2 000 Pa,這一壓力差在可接受范圍內(nèi),不會過分影響風(fēng)速。風(fēng)速雖與風(fēng)機的流量有關(guān),但風(fēng)場分布與風(fēng)道結(jié)構(gòu)有關(guān),只有設(shè)計好風(fēng)口和風(fēng)道結(jié)構(gòu),才能最大限度地發(fā)揮風(fēng)機的冷卻能力。

圖19 風(fēng)場和壓力場分布云圖Fig.19 Cloud maps of wind and pressure distribution

3 結(jié)論

(1)通過CFD方法建立了針對斯太爾摩風(fēng)冷的風(fēng)場模型,并用模型研究了風(fēng)機、風(fēng)道、輥道結(jié)構(gòu)對風(fēng)場的影響,所建模型可以很好地掌握風(fēng)場規(guī)律,匹配好各項工藝參數(shù),從而提高控冷工藝水平。

(2)研究了風(fēng)道結(jié)構(gòu)、輥道長度、風(fēng)機風(fēng)量、佳靈角度、出風(fēng)口結(jié)構(gòu)等對風(fēng)場的影響,建立了斯太爾摩風(fēng)冷線上各段工藝全部冷卻要素的控冷模型,從而可以整體掌控各段冷卻條件。

(3)通過采取優(yōu)化風(fēng)場,減少渦流和風(fēng)道內(nèi)外壓差,在風(fēng)道內(nèi)加設(shè)擋板,改造出風(fēng)口結(jié)構(gòu)等措施,達(dá)到了提高風(fēng)冷控冷能力的目的。