輕卡車架性能研究

吳成平,鄧正維,洪章仁,蔣云鵬,楊希志

(浙江吉利新能源商用車發展有限公司,浙江杭州 311200)

0 引言

車架是商用載貨車輛的承載主體,不僅要承受裝載于其上的零部件質量,而且還要承受行駛過程中復雜工況下的慣性、沖擊及扭轉等交變載荷作用,被稱為載貨車輛的“脊梁”當之無愧。車架一旦受到破壞甚至斷裂,其后果是不堪設想的重大安全事故,而模態、剛強度等性能是衡量車架及整車平順性、安全性、可靠性及壽命的關鍵指標[1]。

車架縱梁是載貨車輛的主要功能件,且一經投產,就很難更改。因此,在主機廠家全新開發車架過程中,需要對標分析國內外主流主機廠現在及未來發展趨勢,并綜合分析不同市場需求,在保證性能足夠的基礎上盡量做到輕量化。本文作者以某新能源輕卡車架模型為基礎,針對當前主流主機廠典型縱梁斷面車架性能進行了分析,并對某廠家正在開發的YC系列縱梁斷面車架性能進行了研究與評估,為工程實踐提供參考。

1 某新能源輕卡車架性能分析

模態為振動系統特性的一種表征,是結構動態設計的核心和基礎,已成為解決復雜結構系統振動與噪聲問題的最主要工具[2]。模態分析的實質就是求解有限多個自由度的無阻尼線性系統運動方程,其矩陣表達式[3]為

MX(t)″+KX(t)=0

(1)

其解的形式為

X(t)=X0ejωt

(2)

將式(2)代入式(1),可得:

K-ω2MX0=0

(3)

式中:M為質量矩陣;K為剛度矩陣;X(t)、X(t)″分別為時間t的位移及加速度向量;ω2為特征值,ω=2πf;X0為對應特征值的特征向量。

通過求解方程得到的特征值及其向量體現為系統動態特性的模態頻率和振型,為振動動態分析、設計及故障診斷提供依據。同時,結構系統的靜態分析、瞬態分析、諧響應分析及譜分析等都是以模態分析為基礎。本文作者對該新能源車型從試驗和仿真進行了模態分析,得到其基本動態特性,同時也為后續分析奠定基礎。

1.1 該新能源車架模態分析

通過模態分析可獲得系統的固有振動特性(包括頻率和振型等),用來評價及全面了解結構、系統的動態特性。可以將車架看成一個多自由度彈性振動系統,對其進行模態分析。在新產品設計開發過程中應用模態分析進行結構動態特性的預估,主要采用有限元理論的方法[4-5]。本文作者通過試驗與仿真兩種方式來對某新能源載貨車車架進行模態分析,證明分析結果具有可信度及準確性。

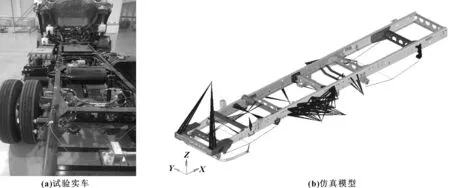

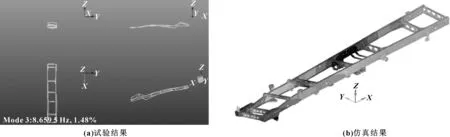

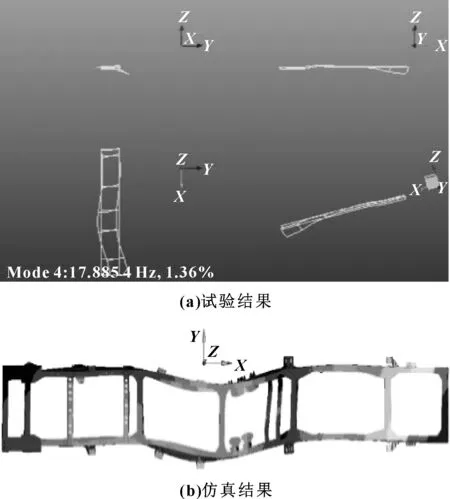

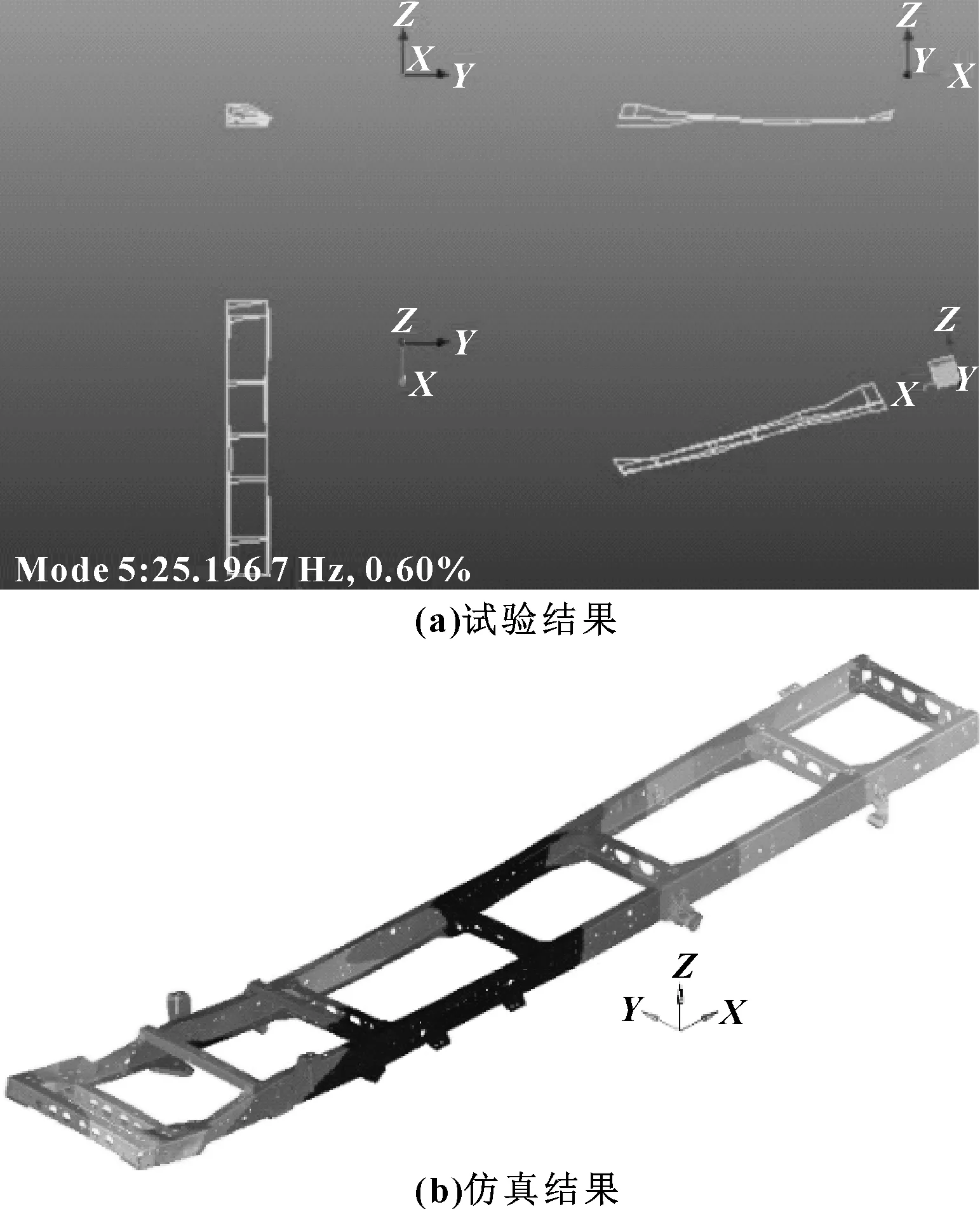

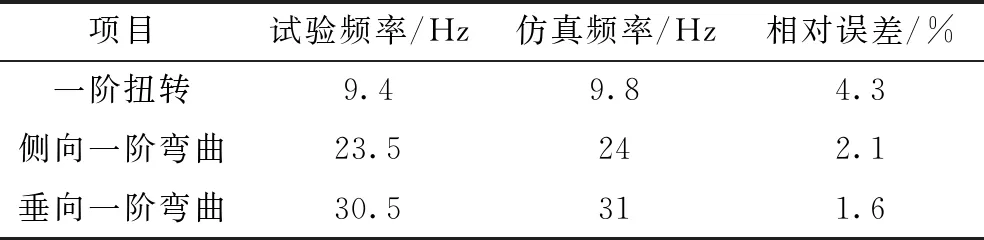

圖1(a)、(b)分別為模態分析試驗的實車與仿真模型,由圖2—圖4及表1試驗與仿真模態分析結果對比可知,車架一階扭轉頻率為9.8 Hz(與試驗誤差4.3%),一階側向彎曲頻率為24 Hz(與試驗誤差2.1%),一階垂向彎曲頻率為31 Hz(與試驗誤差1.6%)。仿真與試驗結果相近,即有限元仿真模型準確有效。

圖1 車架模態分析模型

圖2 車架一階扭轉模態

圖3 車架一階側向彎曲模態

圖4 車架一階垂向彎曲模態

項目試驗頻率/Hz仿真頻率/Hz相對誤差/%一階扭轉9.49.84.3側向一階彎曲23.5242.1垂向一階彎曲30.5311.6

1.2 該新能源車架抗彎、抗扭分析

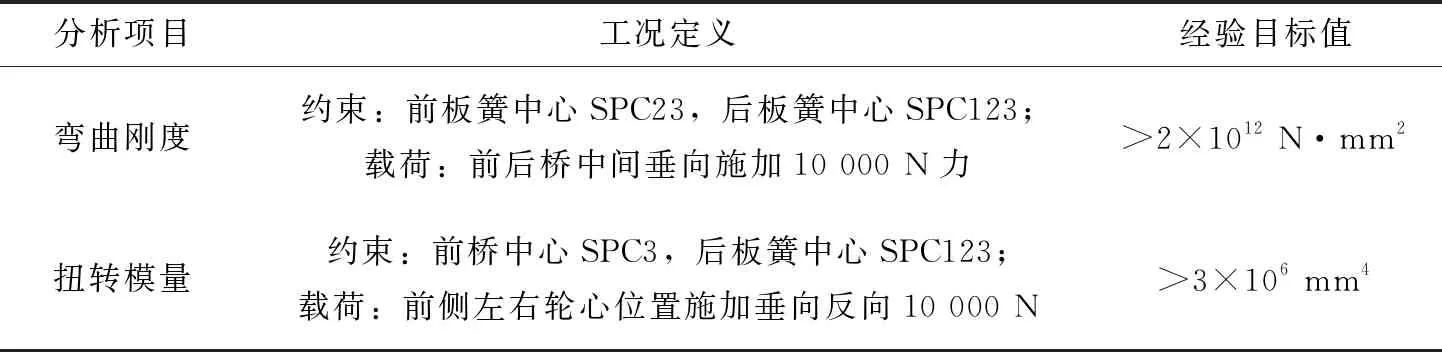

由于載貨車輛實際運行工況復雜,常見較為惡劣的工況是極度彎曲或者極度扭轉。而車架正是車輛在極度彎曲、扭轉工況下的承受主體,其剛度、強度及可靠耐久對整車舒適性、壽命等起至關重要的作用。通常,對車架本體的剛度分析無需相關安裝及連接件的質量、質心及其余物性參數,所以方案設計階段通常將車架(不含其承載件)的剛度(彎曲剛度、扭轉模量)作為考察及優化車架性能的主要指標[6]。本文作者針對該新能源商用載貨車車架設定剛度分析工況如表2所示,仿真模型如圖5、圖6所示。

表2 剛度分析工況定義

圖5 彎曲剛度有限元模型

圖6 扭轉模量有限元模型

彎曲剛度結果如下:

(4)

式中:KB為彎曲剛度,N·mm2;L為前軸軸距,mm;F為加載力,N;dmax為加載點最大變形量,mm。

扭轉模量結果如下:

(5)

式中:I為扭轉模量,mm4;M為前橋施加的扭矩,N·mm;L為前后橋軸距,mm;G為車架材料剪切模量,MPa;θ為扭轉角度,rad。

由結果可知,該新能源車型車架本身抗彎、抗扭性能滿足設計目標要求。

2 典型縱梁斷面車架性能分析

以上述有限元分析的新能源商用載貨車車架為原型,為增強模型的相對準確性及可比性,通過對其縱梁與橫梁在相應尺寸(主要為Y向、Z向)上進行適應性調整(不改變各橫梁、板簧支座等相對位置),可得到目前主流輕型載貨車輛典型縱梁斷面的車架模型。

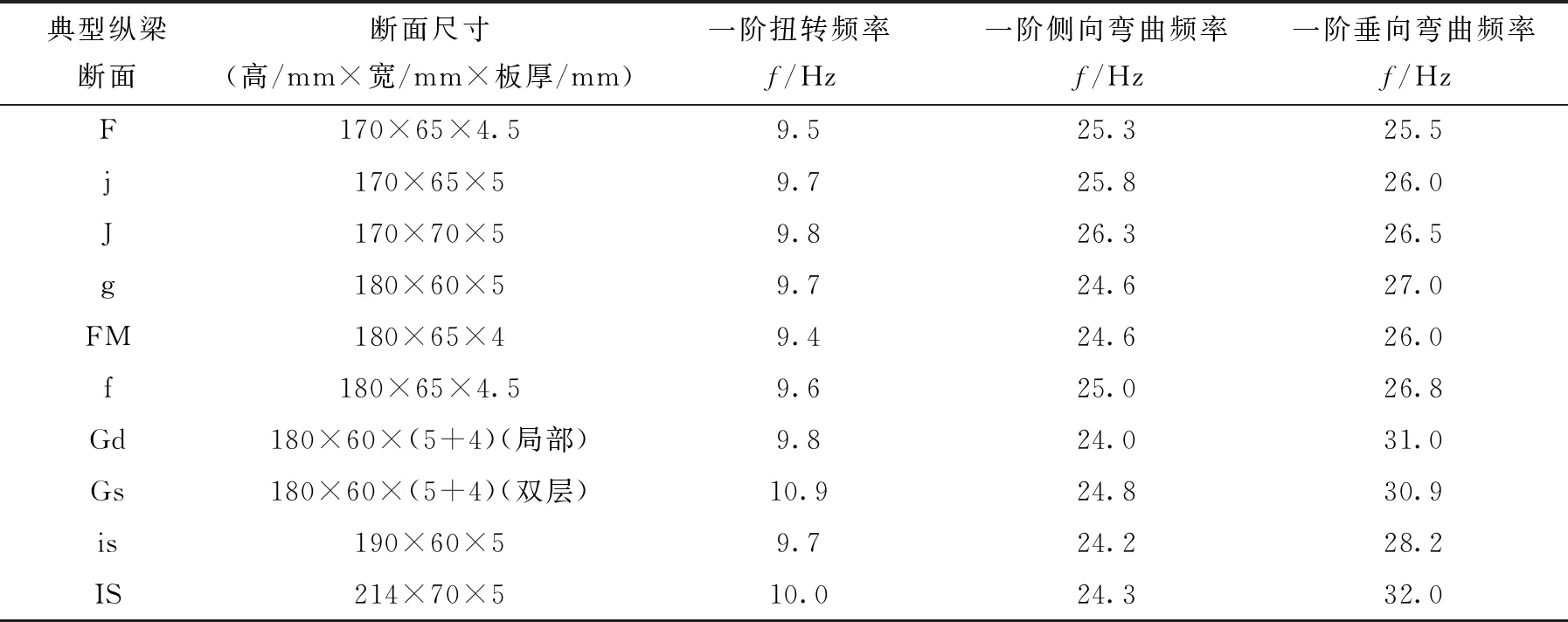

由表3所示的國內外主流主機廠典型縱梁斷面車架模態分析結果可知,各車架一階扭轉頻率均在9.5 Hz左右,其中Gs為最大(達10.9 Hz);一階側向彎曲頻率均在24~26 Hz之間;一階垂向彎曲頻率差別相對較大,其中F最小(25.5 Hz),IS為最大(達32 Hz);雙層Gs相對Gd在一階扭轉及一階側向頻率上略有優勢,在一階垂向彎曲頻率上基本相當;其中F、j及J一階側向頻率與一階垂向頻率值太過接近,在外界激勵作用下易同時激起,不可取,應在結構上重新設計使其相差1.5 Hz以上[3]。

表3 典型縱梁斷面車架模態結果

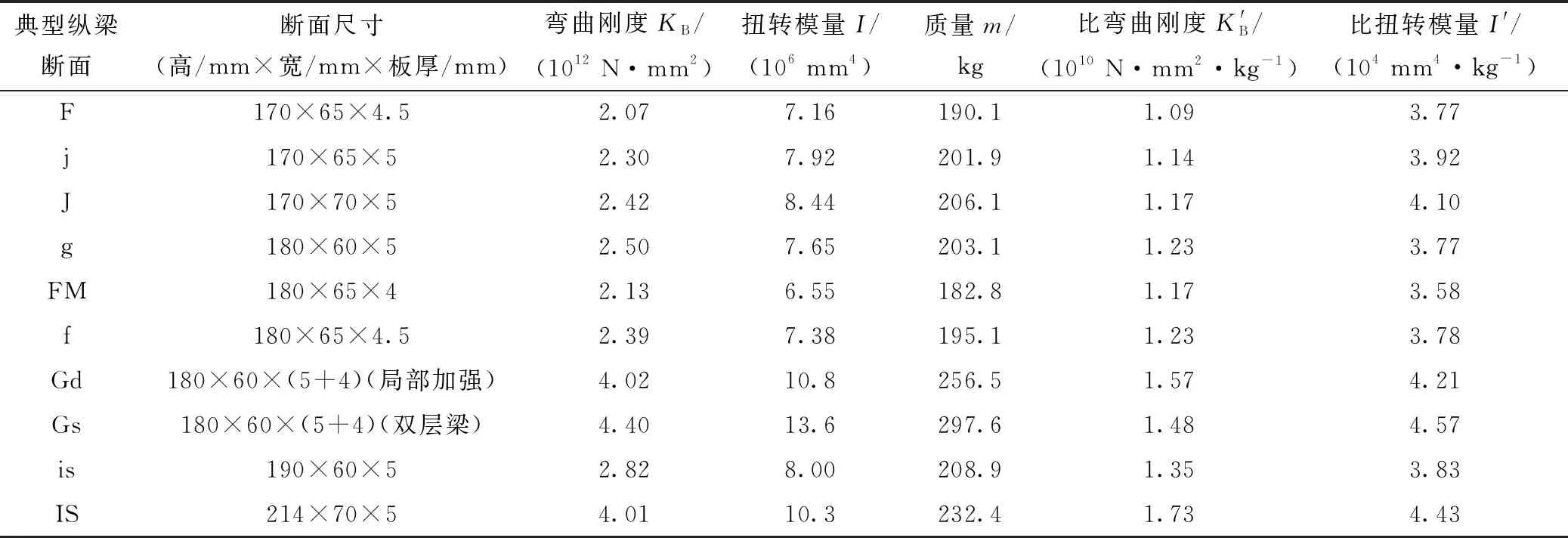

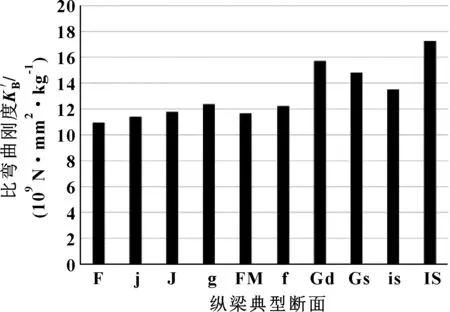

為了評估不同典型縱梁斷面車架的抗彎、抗扭性能,定義比彎曲剛度K′B=KB/m及比扭轉模量I′=I/m,比彎曲剛度值越大表明相同質量下彎曲剛度越大,比扭轉模量的值越大表明相同質量下扭轉模量越大,同時也可初步從剛度角度判斷車架的輕量化效果越好。表4為典型縱梁斷面車架剛度結果,典型縱梁斷面比彎曲剛度對比和比扭轉模量對比分別如圖7、圖8所示。

表4 典型縱梁斷面車架剛度結果

由表4、圖7及圖8可以得出:

(1)典型縱梁斷面車架抗彎性能(比彎曲剛度K′B)輕量化效果由好至壞排列順序為IS>Gd>Gs>is>g ≈f>FM≈J>j>F,其中翼面高度起主導作用。

(2)典型縱梁斷面車架抗扭性能(比扭轉模量I′)輕量化效果由好至壞排列順序為Gs>IS>Gd>J>j>is>f>F ≈g>FM,其中板材料厚起主導作用。

(3)對相同翼面高度及上下翼面寬度的斷面如g、Gd及Gs而言:局部加強Gd相比單層g彎曲剛度值KB值提升了60.8%,扭轉模量I值提升了41.2%,比彎曲剛度K′B值提升了26.3%,比扭轉模量I′提升了11.8%;雙層梁Gs相比單層g彎曲剛度值K′B值提升了76%,扭轉模量I值提升了77.8%,比彎曲剛度K′B值提升了20.1%,比扭轉模量I′提升了21.3%。

綜上,有如下結論:

裴主事賠笑。峋四爺這才有空將目光投向店內正中,紫檀小案上的一座紅里泛金的香爐,淡淡問:“燒的是什么香?古董香?倒也不俗。”這才是厲害的玩家,如果一進門,看見那紅里泛金的香爐就兩眼發光,盯住不放,豈不是把軟肋亮給店家看——這寶貝,我要定了,管它什么價,老子吃定。買主主動伸出脖子待宰,店家的刀子豈能不快,下手豈能不狠?

(1)各典型縱梁斷面車架一階扭轉模態頻率值相差較小,其中雙層梁厚度對一階扭轉模態頻率值影響明顯(增大);一階側向頻率受寬度尺寸影響(寬度大值相對大);一階垂向彎曲受高度方向影響最大(高度大值相對大),它也是車輛承載主要方向。

(2)翼面高度增大能顯著提升車架抗彎性能,增加板材料厚能顯著提高車架抗扭性能;雙層梁與局部加強梁相比,對抗彎性能提升不大,輕量化效果明顯較差。

(3)綜合對比,前3種性能最優的斷面為IS、Gd及Gs。

3 YC系列車架性能研究

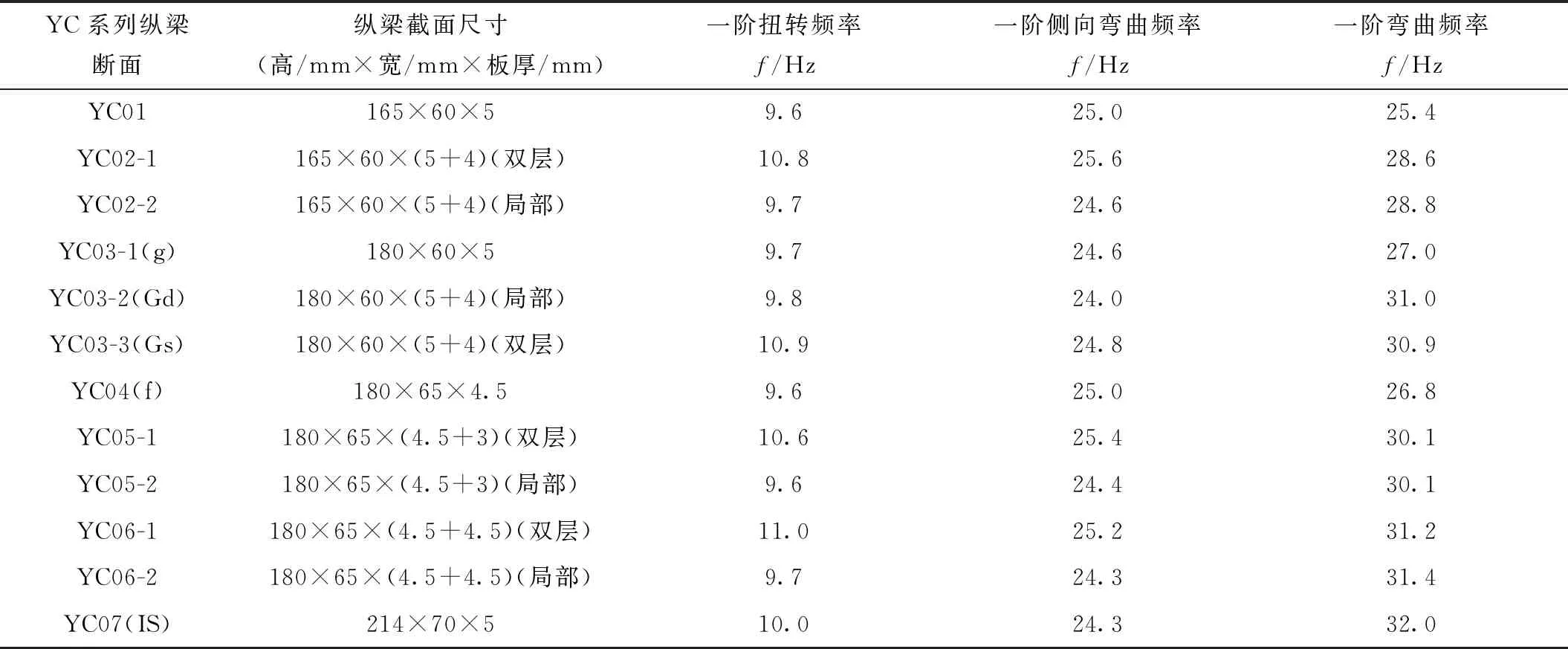

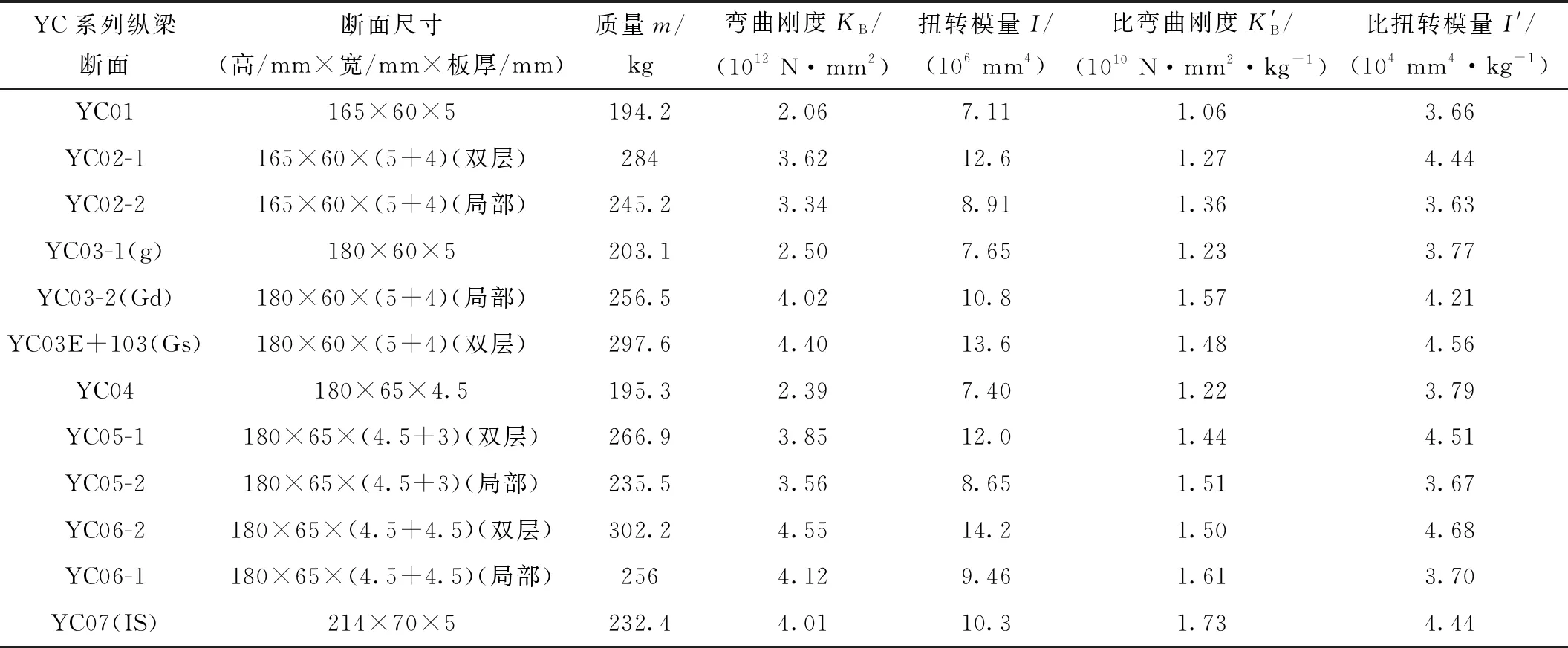

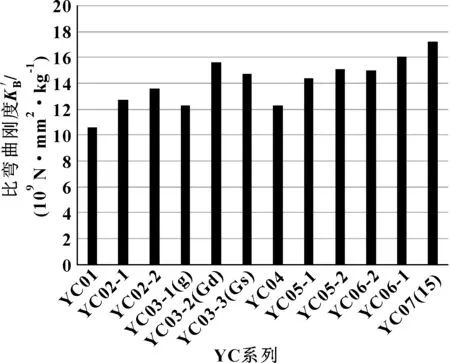

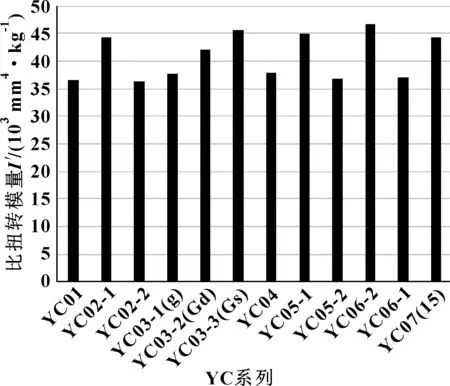

參照典型縱梁斷面車架,針對某主機廠現有或規劃中的YC系列縱梁斷面車架進行了性能分析,結果如表5、表6、圖9及圖10所示。

表5 YC系列縱梁斷面車架模態結果

表6 YC系列縱梁斷面車架剛度結果

圖9 比彎曲剛度K′B對比

圖10 比扭轉模量I′對比

根據YC系列縱梁斷面車架性能分析結果,結論如下:

(1)典型縱梁斷面車架一階扭轉模態頻率值相差較小,其中雙層梁厚度對一階扭轉模態頻率值影響明顯(增大);一階側向頻率受寬度尺寸影響(寬度大,值相對大);一階垂向彎曲(車輛主要承載方向)受高度方向影響最大(高度大,值相對大)。

(2)YC系列斷面縱梁車架抗彎性能(比彎曲剛度K′B)輕量化效果由好至壞排列順序為YC07(IS)>YC06-1>YC03-2(Gd)>YC05-2>YC06-2>YC03-3(Gs)>YC05-1>YC02-2>YC02-1>YC03-1(g)>YC04>YC01,其中翼面高度起主導作用。

(3)典型縱梁斷面車架抗扭性能(比扭轉模量I′)輕量化效果由好至壞排列順序為YC06-2>YC03-3(Gs)>YC05-1>YC07(IS)>YC02-1>YC03-2(Gd)>YC04>YC03-1(g)>YC06-1>YC05-2>YC01>YC02-2,其中板材料厚起主導作用。

(4)其中以YC01(165 mm×60 mm×5 mm)抗彎、抗扭效能最差,動態性能最差,同時輕量化效果也最差,這也正好解釋了該車架售后出現故障的原因。通過加雙層梁的方式進行改進,其本質就是在無法改變縱梁截面的狀態下提升抗彎、抗扭性能的辦法,但質量大大提高(約增重10%)。

(5)如要以提升抗彎性能為主要目標,可通過增大翼面高度或局部加強的方式。

(6)如要以提升抗扭性能為主要目標,可通過增大翼面或者在主要受扭區域用雙層梁或局部加強。

(7)YC系列輕卡根據不同承載,推薦采用YC07、YC06、YC03、YC05縱梁斷面局部加強形式,主要是為了考慮承載能力(抗彎)且保證其抗扭性能的前提下,同時考慮輕量化。相同斷面高度的YC06、YC05及YC03,抗彎性能YC06>YC03(Gd)>YC05、抗扭效能YC03(Gd)>YC06>YC05、車架總質量YC05比YC03輕21 kg(8.2%)。

4 結論

本文作者對輕卡車架性能進行了研究,結論如下:

(1)典型縱梁斷面車架縱梁翼面高度165、170 mm高度的單層車架因一階側向彎曲與一階垂向彎曲頻率差距過小不可取,應進行結構改進。

(2)縱梁翼面高度對車架抗彎性能起主導作用,板材料厚對抗扭性能起主導作用。

(3)提出了評價車架輕量化效能的指標比彎曲剛度和比扭轉模量。若要以提升抗彎性能為主要目標,可通過增大翼面高度或局部加強的方式;以提升抗扭性能為主要目標,可通過增大翼面或者在主要受扭區域用雙層梁或局部加強。

(4)比較了YC系列典型縱梁斷面及車架性能,推薦了縱梁斷面YC07(IS)、YC06、YC03及YC05的局部加強結構形式。