沖壓鋁件開發及回彈優化探索研究

趙道智 蔡青峰 黃凱 鄧丁

摘 要:外覆蓋件成型性前期工藝評估,后期成型穩定性判斷,對車型開發尤為重要。對于整車輕量化主流趨勢,鋁件有較為明顯突出的優勢。鋁板時效性性能控制,回彈的模擬補償,穩健性的判定,較為關鍵。發蓋外板作為鋁板的典型產品,控制產品回彈,保證翻邊質量的相關梳理研究。對翼子板、行李廂等鋁件開發有極為重要的借鑒意義。

關鍵詞:整車輕量化;鋁件成型性、穩健性;回彈控制及翻邊質量梳理研究

隨著新能源電動汽車的日益興起和國家排放的政策導向,整車輕量化成為日益主流的趨勢。減少汽車質量的主要途徑之一就是使用輕量化材料。各種輕量化技術也逐步崛起:鋁合金材料運用、碳纖維材料運用、熱成型技術、內高壓成型技術。其中鋁件以其獨特的性能、價格、生產效率等優勢,成為了汽車制造業中運用最為廣泛的輕量化金屬材料。鋁合金材料不僅具有質量輕、比強度高、耐腐蝕性好,較其他輕量化材料更易與加工、高效回收等一系列優點,被廣泛運用制造領域。

1 整車輕量化發展必要性

日益激烈的市場環境,整車輕量化成為提升整車性能和競爭力的必須途徑。對于純電動汽車(BEV)及混合動力新能源汽車(PHEV)發展而言,意味著在相同的電池能力下,擁有更長的續航能力。

因此,鋁合金板料的強度系數K越大,硬化指數N越小和各項異性系數R值大都有利于板材的沖壓成型。如果鋁合金板材的材料參數K、N和R變化太大,就會出現板料成型中常見的另外一種缺陷——起皺,影響板料沖壓成型零件的成型精度和表面質量。可見,鋁合金板材的沖壓成型失效形式不僅有破裂,還可能存在起皺。

3 SE同步分析及穩健性評估

通過對鋁合金材料性能了解。可以得出鋁合金成型性、起皺性、制件回彈都需重點關注。在產品SE同步分析階段就要將對應要求融入設計。(1)鋁合金是應變硬化材料,產品形狀前期必須要評估一次性成型整形到位,不整形或是微量整形;(2)產品造型盡可能保證各處拉延深度一致。(3)在產品造型過渡要平緩不能有明顯急劇變化,易產生破裂或是起皺;(4)產品的各處R角需要制作的更為圓潤如圖2,R角要較鋼件更大;(5)鋁板回彈模量比鋼件大很多,所以要考慮鋁件設置對應造型整回彈趨勢,減少回彈量。

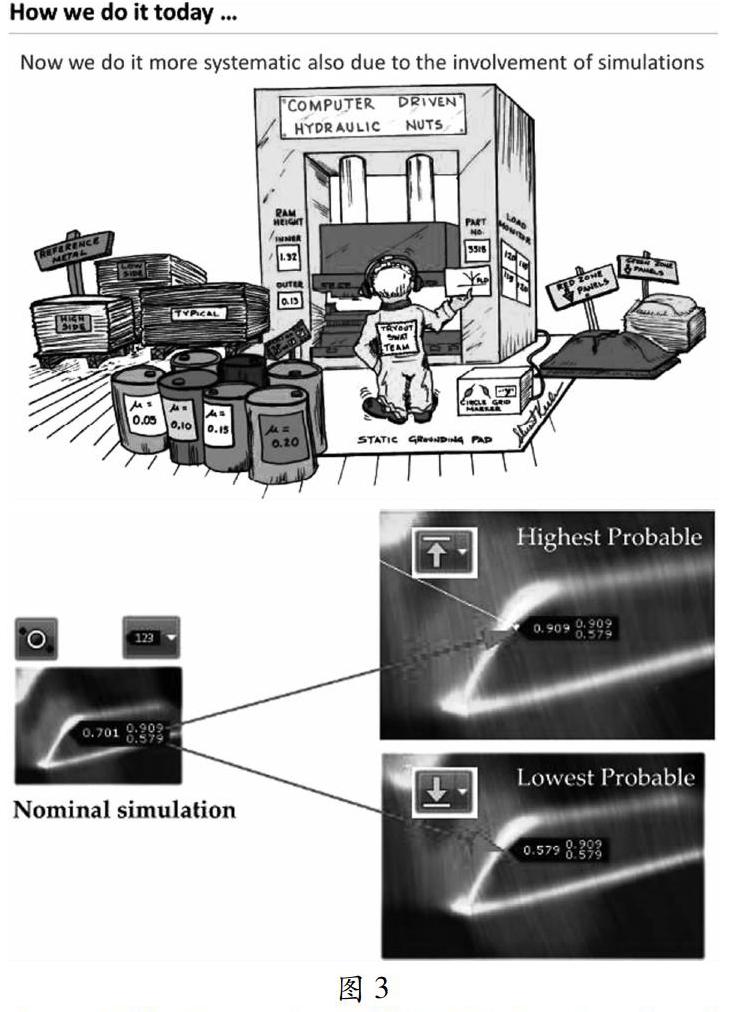

除了在產品設計時需要做工藝性調整以外,鋁板力學性能時效性變化,讓成型和回彈更加敏感,工藝確定之初就需要評估好工藝調試窗口。

可以有效的判斷當前工藝工序過程(成型性、回彈補償)是否可靠,后續生產調試的敏感度。提升前期模擬與現場狀態的符合度,有效縮短調試周期。

實施案例一:

某車型鋁材內板件其造型高低差較大,容易產生成型及回彈問題風險。對該件也進行成型回彈改善思路總結。

鋁合金沖壓工藝設計方法是解決鋁合金制件回彈變形的核心技術,其中,涉及工藝方案、成型條件、工藝補償等多個方面。需要分析成型過程中的開裂、起皺、回彈、扭曲等多種沖壓缺陷產生的位置及原因,并尋找對應的對策進行改善。

對于制件回彈改善,首推是產品造型調整改善消除可能產生的回彈趨勢,這是最根本、穩定、徹底的方法。但產品設計有自身的局限性和限制性,在這種情況下就需要工藝控制和改善。一般方法分為兩大塊:

(1)沖壓工藝設計。根據產品特點來確定成行區域、補充形狀、修邊布局及翻邊各工藝的差異性布置。制定合理的工法。

(2)工藝回彈補償控制。由于鋁合金自身的力學特性成型過程會出現較大的回彈變形。正常情況下鋁板的回彈模量是鋼板的3倍。因此在CAE進行全序的穩健性模擬后,根據模擬結果進行工藝補償,以改善質量狀態。其中根據不同制件、不同成型方法,分為4種補償策略:a.全序整體補償;b.各工序分步整體補償;c.成型優先整體補償策略;d.各工序局部區域補償策略。

針對制件過程回彈的具體分析。a.制件過程中,拉延件的回彈變形與制件修邊整形后,回彈趨勢、范圍一致,不存在拉延件回彈變形量低,局部切邊后形狀變高的現象。這樣的情況可以認為工藝補充對制件的回彈變形量較小,制件變形問題。那針對第一序修邊后釋放回彈變形量進行回彈補償,進行制件調整即可。b.制件過程中,拉延件的回彈變形與制件修邊整形后,回彈趨勢、范圍出現較大偏差甚至逆轉,說明制件的補充形狀對零件的回彈變形會產生較大的影響。這樣的回彈調整最為困難,需要將全序工序件整理排布分析,確定制件各序的回彈方向及對應數值。找到回彈逆轉工序及根本原因,在對應工序工藝補償改善狀態。

通過以上方法的調整,該件回彈最大8.5mm回彈區域改善至2.5mm,合格率提升至88.3%。完成較好的制件改善。

實施案例二:

某車型鋁發蓋為考慮翻邊的質量狀態及對應工藝造型的回彈性差異,進行直翻和夾料翻邊的兩種狀態評估,并進行穩健型分析,如圖4所示。通過對比得出結論發蓋外板前段采用夾料翻邊更有利于翻邊質量及該翻邊區域的回彈控制。外板的回彈數值也由3.49mm趨勢改善至0.73mm。而發蓋尾端采用夾邊翻邊的工藝形式不能更好的保證翻邊質量和該翻邊區域的回彈。其回彈數值由1.36mm上升至4.46mm。而對于翻邊的質量效果來說,直翻邊不容易產生翹曲從圖5可以看出細節差異。經過多輪的綜合考慮后,前端采用夾料翻邊而其他位置采用正常翻邊,更有利于翻邊質量和回彈控制。

4 總結

整車輕量化離不開鋁合金的運用。鋁合金車身件的開發,則需要對鋁板的材料性能、特性熟悉。設計鋁合金車身件更需要摒棄鋼板車身件的設計理念,完成思維轉型才能設計出更適合鋁合金材質的產品。基于以上的要求,通過工藝上模擬穩健性、回彈的調整思路,相信可以為以后鋁合金車身開發提供有力的技術借鑒和支持。