基于ABAQUS的連桿的有限元計算分析

徐源瓏 張莉

摘 要:本文選擇使用ABAQUS軟件來對發動機連桿進行有限元建模,并且考慮其連桿的極端情況下包括最大壓縮負荷與最大拉伸負荷,得到連桿的應力與應變,并對其進行分析,考慮防范方法。

關鍵詞:連桿;有限元建模;變形

連桿雖然比起汽車其他部分不起眼,但是連桿的性能決定了汽車運行的情況,連桿由小頭、大頭、桿身組成,在發動機中小頭與活塞鏈接進行往復運動,大頭連接曲軸進行旋轉,二中間部分為桿身。連桿連接活塞與曲軸,連桿的作用就是可以實現把活塞的往復轉化為曲軸的旋轉運動。當汽車在行駛過程時會在各種不同情況,所以連桿就會進行各種的運動包括上下,或者左右運動,很大不同的運動就會造成復雜的平面運動。因此,發動機連桿會因為各種不同并且復雜的受力(拉伸、壓縮、彎曲和扭轉)的作用。而這種不同復雜的應力作用容易造成發動機連桿的各種損壞(疲勞、磨損、彎曲甚至斷裂),甚至嚴重時造成發動機不能正常工作。因此,需要首先對汽車連桿進行性能的分析。因為大多數其性能沒辦法進行彈性方面的分析,從而就沒有辦法可以對其設計微分方程求解,而ABAQUS的有限元分析方法則可以避免求解微分方程。基于此本文選擇使用ABAQUS軟件對汽車發動機連 桿進行建模并且進行分析得到所需要的變形情況,為以后連桿的改良與發展提供幫助。

1 工況選擇

以當前使用最多的四沖發動機作為選擇,當汽車在正常行駛過程,連桿會因為連接的活塞、曲軸(吸氣、壓縮、排氣、做功)的作用下其受力情況會呈現周期性。本文對其分析過程,忽略連桿與連接件的摩擦力,只考慮連桿的受力情況,從而考慮把連桿僅受拉力和壓力。基于此,本文設計連桿模型,選擇了汽車在最大轉速情況下,當活塞進行做功時,連桿受到最大的壓縮力的作用,當活塞進行壓縮時,連桿受到最大拉伸力作用,這兩種情況下,連桿的變形情況。并且通過有限元的設定,把運動的情況轉化為靜力。

2 實體模型建立

本文利用SOLIDWORKS2016 對發動機連桿進行了三維實體建 模,建立了發動機連桿的較為精確的模型。在建模時,為了簡化問題 的處理與分析,對于不影響分析結果的連桿細節部位的進行簡化處理,部分過渡圓角、潤滑小油孔等均被忽略。見圖1。

3 有限元分析

3.1 連桿模型的建立

首先根據所查閱連桿材料的一個基本尺寸:大端直徑45mm大端質量1.03kg,小端直徑25mm小端質量0.64kg,圓心距200mm在ABAQUS軟件中建立汽車發動機連桿基本的三維模型:

3.2 模型網格劃分

雖然在abaqus導入的連桿的模型結構簡單,只是包括設計的大桿,小桿還有連接的起傳遞作用的桿身,但是其中三部分的連接細節,如果選擇布置種子,是很難清除的建立網格,所以本文選擇直接進行自有網絡劃分,然后再進行選擇的加密,由此得到的網格劃 分模型如圖3所示,其中節點數為33946,單元數為14792。

3.3 靜力學分析

3.3.1 連桿受力分析

本文通過對汽車連桿進行建模,只是選擇在活塞四個過程吸氣、壓縮、排氣、做功中的壓縮和做功這兩個特定的過程,因為只兩個活塞的過程的運動可以對汽車連桿造成的最大拉伸、壓縮力,然后本文經過對此的資料查詢,選擇對連桿小頭內面積設定11500N的受力。

3.3.2 移邊界條件

本文在活塞的兩種特定情況下,并且在壓縮過程的開始部分與做功過程的最后部分,為了限制發動機連桿的位移和轉動,本文對連桿大頭內表面進行全約束。模型邊界設定如圖4所示。

3.3.3 載荷分布

由上面分析得知,設定載荷為11500N,設定位置選擇連桿小頭內表面,方向選擇往內。載荷施加情況如圖4。

3.4 連桿靜力學分析

3.4.1 最大壓縮工況下的分析結果

本設計選擇汽車假設為最大轉速情況下,使得汽車的活塞進入壓縮的過程,這時汽車連桿受的壓縮力為最大。此模型設定的最大壓縮狀態,連桿壓力、壓變如圖5。

發動機連桿的整體總變形結果如圖6 所示,從圖中不難發現,發 動機連桿最大變形處位于連桿小頭處,為1.461e。發動機連桿 整體總變形呈梯度分布,并呈由小頭到大頭逐漸減小趨勢,最小變形 處位于連桿大頭處,為0。

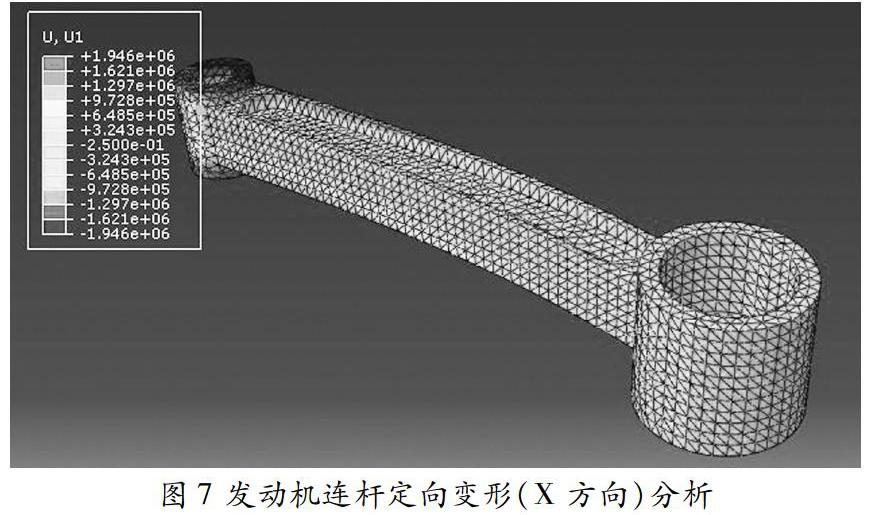

發動機連桿的定向變形(X方向)結果如圖7所示,從圖中不難發現,發動機連桿最大定向變形處位于靠近連桿小頭的桿身邊緣,且沿軸向最大定向變形處均位于桿身邊緣處。除桿身邊緣外其余連桿各處定向變形分布均勻。

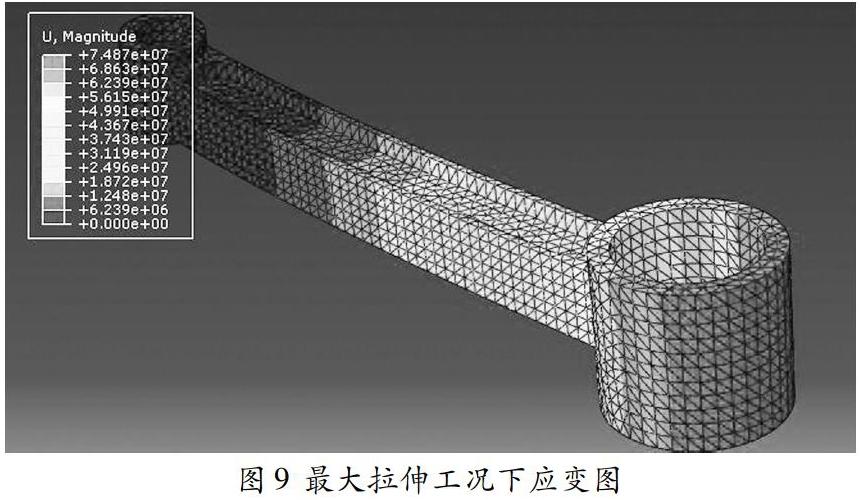

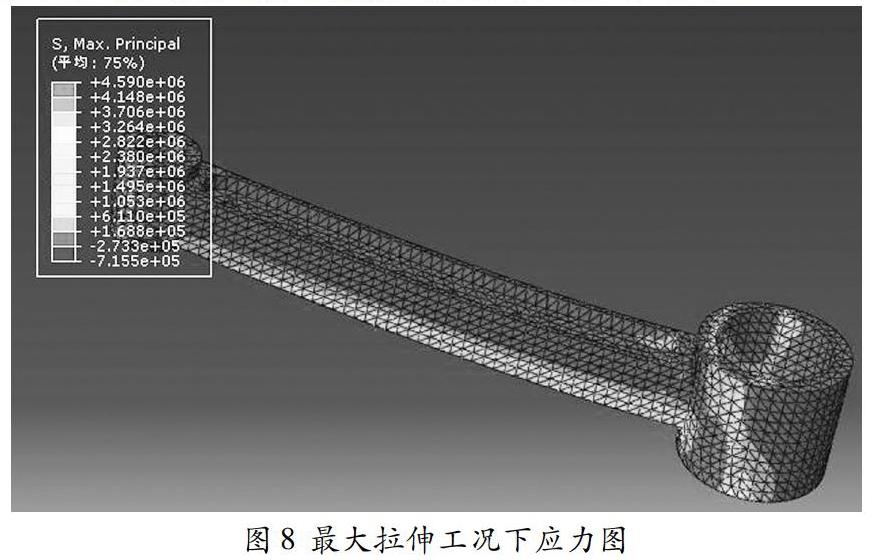

3.4.2 最大拉伸工況下的分析結果

當汽車的活塞剛好處于止點的情況,連桿就會處于承受最大力的情況,當活塞在做功過程的最后,連桿由于承受汽車發動機帶來的最強燃爆的力,連桿會受最大的慣性拉伸力。本文設計最大轉速時,當汽車活塞進入做功過程,連桿搜拉伸力最大。在最大拉伸工況下,連桿的應力應變如圖8所示:

發動機連桿的拉伸的應力、應變結果如圖9所示,從圖中可以發現,發動機連桿最大變形處位于連桿大頭處,為7.487e。發動機連桿整體總變形也與壓縮情況一樣呈梯度分布,并呈由大頭到小頭逐漸減小趨勢,最小變形 處位于連桿小頭處,為0。

4 結語

本文對所建立的最簡單汽車連桿模型,進行了靜力學分析,考慮受到壓縮與做功情況下造成的最大壓縮與拉伸力,得到相對應的模型應力、應變情況,并對其分析,為下一步實驗提供了數據,為汽車連桿的發展提供理論依據,具有很大的實際意義。

參考文獻:

[1]程選生,張少波.彈性力學與有 限元法教程[M].北京:中國計量出版社,2008(03).

[2]王銀燕,張鵬奇,王善.內燃機連 桿桿身疲勞強度可靠性分析[J].哈爾濱:工程大學學報,2001,22(01):67-71.

[3]潘瓊瑤,陳凱.車用發動機連桿強度分析與結構改進[J].車用發動機,2008(06):140-145.

[4]王克武.基于有限元的汽車發動機連桿鍛坯塑性成形新工藝研究[J].制造業自動化,2013(14):154-156.

[5]王國強.實用工程數值模擬技術及其在ANSYS上的實踐[M].西安:西北工業大學出版社,2000.

[6]馬斌.柴油機連桿的動態應力分析及優化設計[J].機械設計,2012,29(04):59-62.