燒結圓筒混合機振動產生原因及處理方法

董紹賓

(唐鋼國際工程技術股份有限公司,河北唐山 063000)

0 引言

燒結用圓筒混合機是燒結工序中重要的工藝設備,具有結構簡單、操作方便、維護方便及生產效率高等特點,設置在燒結配料工序和燒結工序之間,目的是燒結用的含鐵物料、熔劑及燃料等按照一定比例進行配料混合后達到物料的物理和化學性質充分均勻,使得燒結混合料造成適宜水分和粒度的小球,進而通過燒結過程以獲得優質的燒結礦。

大多數鋼鐵企業采用常規流程,即由一次混合機和二次混合機兩個圓筒混合機組成,主要功能是先后對燒結原燃料進行混勻和制粒,故亦分別稱之為混合機和制粒機。

少數企業采用三段混合制粒工藝流程,即在一次混合機和二次混合機之前增加強力混合工藝,使原燃料在強力混合機中進行混合,在一次混合機和二次混合機中進行制粒,保證混合料具備適宜的粒度和燒結過程的透氣性。

混合和制粒效果的好與壞,直接將影響燒結過程、燒結礦質量、燒結燃料消耗及燒結礦成本。若圓筒混合機出現故障將嚴重影響燒結生產及高爐生產,故圓筒混合機設備的運行穩定可靠是保證燒結生產穩定的前提。

1 結構特點

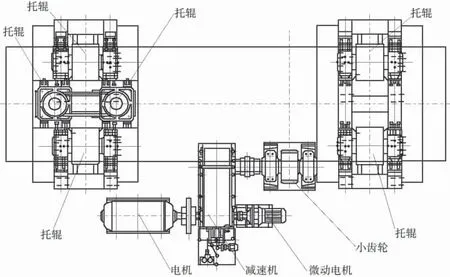

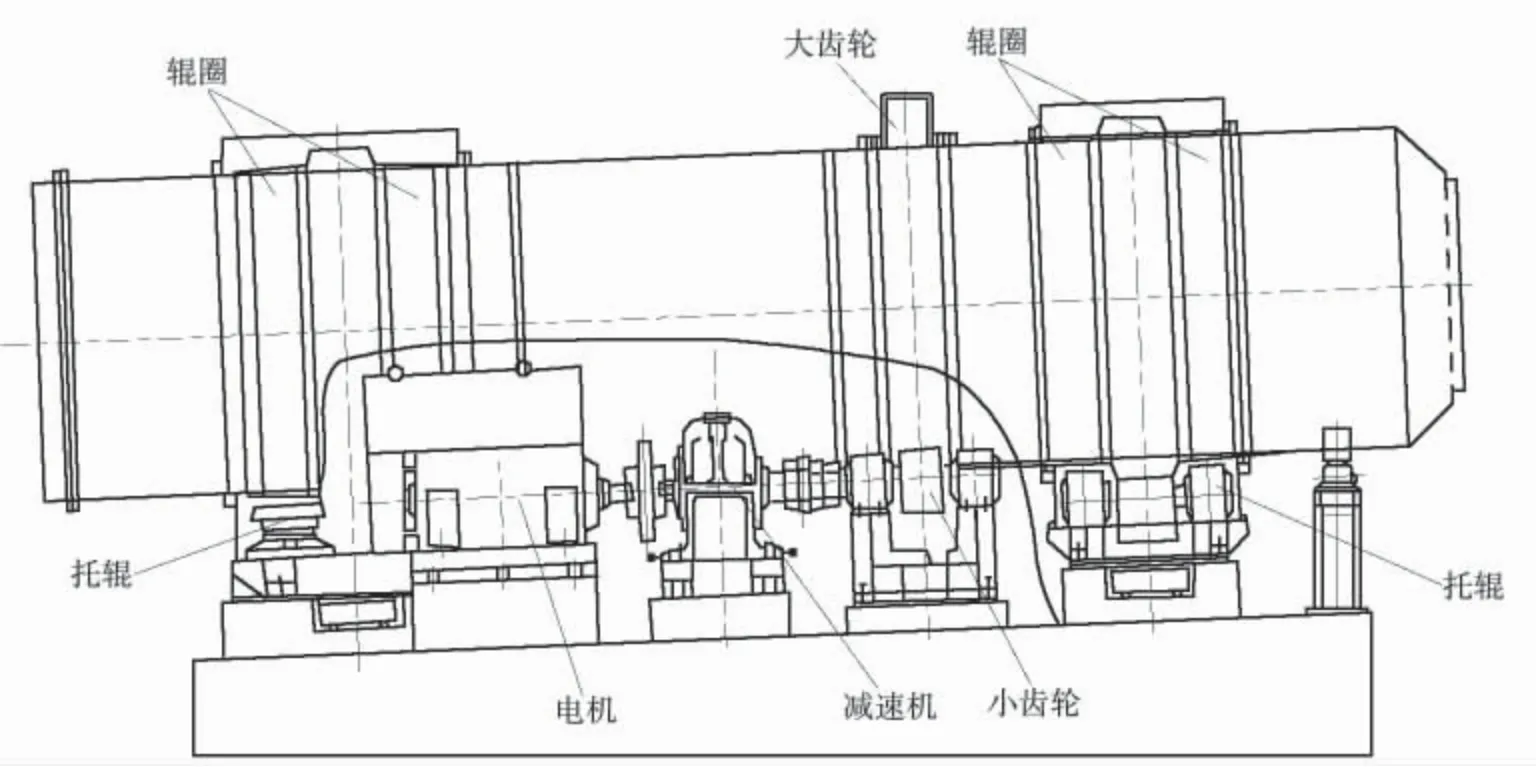

圓筒混合機的結構主要有驅動裝置(含電機、減速機,制粒機配備有微動電機)、滾筒筒體、滾圈、托輥、大齒輪、小齒輪及附屬設施等組成(圖1)。圓筒混合機的傳動方式有膠輪傳動和齒輪傳動兩種,其中齒輪傳動采用齒輪、齒圈(大齒輪)傳動和金屬托輥支撐。附屬設備還有圓筒混合機給水及打水裝置、潤滑系統和除塵裝置等。

一次混合機和二次圓筒混合機接近水平布置,一般與水平面夾角為1.5°~3°,即混合機入料口略比出料口高(圖2),這樣設計能夠確保混合料順利通過圓筒混合機完成混合制粒作業并經皮帶運輸機轉運至下一道工序。同時,在滾筒軸向設置4 個金屬側托輥支撐滾筒,分別位于滾筒入料端和出料端;在滾筒出料端滾筒正下方徑向增設兩個金屬托輥來加強滾筒支撐。混合機驅動裝置單側布置,通常采用齒輪傳動方式來驅動混合機筒體轉動。

圖1 圓筒混合機組成平面

圖2 圓筒混合機組成立面

圓筒混合機筒體一般為厚度20 mm 左右鋼板卷制而成,材料為16Mn,筒體內部鑲有襯板,材料通常選用稀土含油尼龍襯板,壽命可達2 年以上。

經過長期跟蹤發現,多數鋼鐵企業自新建成投產后基本上沒有對圓筒混合機進行整體大修,僅利用停機檢修機會進行設備螺栓緊固、潤滑油更換、筒體內部粘料清理等作業。由于設備老化、筒體運轉負荷大等原因,圓筒混合機在運轉過程中經常出現強烈振動、傳動大小齒圈磨損或斷裂、托輥和滾圈磨損等故障,設備基礎地腳螺栓被切斷,滾筒基礎墻體出現局部脫落,基礎地面二次灌漿層出現裂痕并伴有強烈振動,同時產生噪聲污染,對操作人員人身安全和環境安全造成嚴重威脅,進而影響燒結正常生產。

2 滾筒振動原因分析

(1)混合料通過皮帶或溜槽進入滾筒內,滾筒在入料口受混合物料的沖擊,產生較大的瞬間沖擊作用力,這就對滾筒滾圈的強度和剛度要求較高。但長時間滾筒處于帶動物料偏心旋轉沖擊運行會導致滾筒滾圈和托輥接觸不良;滾圈和托輥處于裸露狀態,粉塵等異物很容易粘落在滾圈和托輥表面,造成入料口滾圈和托輥損壞嚴重,這是造成滾筒振動的主要原因[1]。

(2)物料在筒體內翻轉、回落,呈現偏心運轉狀態。同時因打水點位置不合理,造成筒內壁粘料不均,粘料最大厚度達800 mm[2],筒體旋轉中心和驅動裝置幾何中心偏心周期性運轉,造成滾筒滾動跳動,加重筒體的有害振動[3],被迫定期停機清理滾筒內部粘料。

(3)電機和減速機等驅動裝置單側布置,使得滾筒傳動側受到的支撐力和非傳動側受到的支撐力存在差別,對減速機齒輪傳動產生沖擊,導致齒輪和齒圈嚙合部位出現磨損或斷裂,若出現齒輪斷裂將被迫長時間停機更換齒輪或齒圈。

(4)由鋼板卷制成的筒體易老化變形,同時鍛造滾圈和托輥長時間運行易出現疲勞破壞,造成托輥和輥圈不能很好的接觸,滾筒和驅動設備串動振動運轉,設備基礎隨之產生共振,將在很大程度上降低滾筒壽命并對環境造成嚴重噪聲污染。

(5)圓筒筒體和齒輪齒圈制造、安裝誤差,支撐金屬托輥(側擋輥)和滾圈不均磨損,齒輪齒圈磨損嚴重,水泥承臺基礎下沉不均等使得圓筒混合機振動出現異常,嚴重制約燒結正常生產,易釀成更大的設備事故。

3 振動處理方法

(1)利用停機及檢修機會對滾筒內粘料進行及時清理,也可用橡膠襯板或陶瓷襯板來替換原有含油尼龍襯板,防止物料粘結在滾筒內壁,使物料在滾筒內的運行軌跡通暢及物料在滾筒內均勻混合,確保因物料粘結引起的滾筒振動降到最低。

(2)利用檢修時機,對滾圈、托輥進行表面檢查,對滾筒整體設備進行在線修復,及時對滾圈和托輥進行表面堆焊磨平處理,同時對筒體進行找正,確保筒體旋轉中心和驅動裝置幾何中心同心運轉。

(3)適當改進金屬托輥與側擋輥的潤滑系統裝置,有條件的企業可采用智能自動潤滑系統,通過電腦程序自動控制,減少人為操作因素影響,對托輥與滾圈進行定時定量噴油作業,確保托輥與滾圈表面始終有一層油膜存在,減少支撐輥和滾圈的摩擦,避免支撐輥和滾圈的不均勻磨損,還可減輕兩者接觸所產生的共振,滾圈和托輥表面磨損嚴重及時進行更換。

(4)對滾筒驅動裝置進行優化,有條件的企業可將傳統的齒輪傳動方式更改為液壓馬達驅動方式,可滿足不同工作狀況下的轉速要求,可實現無級變速,但這取決于企業對設備認知度及成本方面綜合考慮。

(5)設備老化嚴重,再修復困難,需及時對滾筒換新處理,同時對設備基礎及地基進行加固處理,防止因一味加固地基而不考慮設備老化存在的振動導致的設備地腳螺栓頻繁切斷等惡性事故發生。

4 結語

通過以上對滾筒振動產生的原因分析及滾筒振動的處理方法,可有效解決滾筒振動的問題。但在實際生產過程中,滾筒產生振動的原因還要根據各單位實際的設備運行狀況及生產情況來具體分析,找出振動的根源所在。總之,從源頭上去分析滾筒振動產生的原因和拿出對應的滾筒振動解決方案,對設備隱患消除、燒結生產過程穩定及燒結礦成本降低創造了有利條件,可靠保障了高爐生產穩定順行,為企業降本增效打下了堅實基礎。