閩投營運中心工程幾種新技術應用

陳加才

(福建省九龍建設集團有限公司 福建廈門 361008)

0 引言

近幾年,建筑工藝和建筑設備通過自主創新和引進國外先進技術,使得建筑施工技術應用越來越經濟合理和安全適用。本文以福州閩投營運中心項目建設為案例,介紹其采用的主要幾種新技術。

該項目總建筑面積106 557.12m2,建筑高度為118.45m。項目為1幢28層框架-支撐芯筒結構辦公樓、1幢22層框架-支撐芯筒結構酒店,2幢高層由5層商業裙樓相連接,地下室4層,上部5層連體裙房。該項目位于福建省福州市鼓樓區古田路與古樂路交匯處。

1 逆作法技術

由于地處城市中心,兩側臨近城市主干道和地鐵出口,另兩側毗鄰老舊建筑,地下室如采用常規順做法進行基坑開挖會造成施工場地完全沒有施工作業面,且無法進行鋼筋制作和模板材料堆放,故,該工程根據現場實際地質勘探資料,結合現代建筑科技技術,采用逆作法進行設計和施工(圖1)。

圖1 逆作法地下三層土方開挖

圖2 界面層樓板施工

首先是圍護豎向結構地下連續墻施工,接著主體豎向結構“一柱一樁”施工,確定界面層為地上正一層(圖2),接著進行地下水平結構施工:地下一層土方開挖,采用明挖法,施工正一層樓板;負二層、負三層、負四層均采用暗挖法施工,分別施工地下一至三層樓板、最后是地下室底板。根據設計要求:在地下二層樓板施工完成后,方可進行上部主體同步向上施工;在地下室底板施工完成前,上部主體結構施工提供不得超過10層,待地下室底板施工完成后方可繼續地上十層以上施工。

2 兩墻合一

兩墻合一,即地下室基坑圍護結構地下連續墻同時作為地下室結構外墻。該工程地下室基坑圍護,采用鋼筋混凝土地下連續墻,場地淺層分布有深厚的淤泥層,地下連續墻成槽過程中易出現塌槽問題,為確保地下連續墻槽壁穩定性,增強地下連續墻的止水性能,地連墻槽壁兩側采用三軸水泥攪拌樁止水帷幕墻進行預加固,攪拌樁加固體達到設計強度后才能進行地下連續墻施工。同時,地下室結構梁板代替地下室基坑水平支撐結構。這樣既節省地下室基坑支護的工期和費用,同時也保證周邊臨街交通道路安全和老舊建筑避免因深基坑開挖造成地下水流失而危及老舊建筑物安全。

3 AM可視旋挖沖孔擴底灌注樁

該技術的關鍵是可視和擴底。AM可視,在樁基旋挖過程,中軸線定位和垂直度具有自我糾偏功能,在旋挖過程及時糾偏,以旋挖鉆機成孔、全液壓鏟斗擴底配備施工映像管理裝置等技術為核心的施工方法。采用旋挖干取土,成孔速度快、液壓擴底、電腦自動、顯示可控,能有效地減少土體的應力釋放和泥漿污染,保證成孔、擴孔及樁身質量的穩定性(圖3)。一般灌注樁采用旋挖沖孔灌注樁比較多,采用能夠在旋挖到樁底后改換擴底樁頭進行擴底就比較少。結合后注漿工藝,能夠有效提高基樁承載力,可按設計要求在任意部位擴大樁徑形成擴頭、擴底或支盤效果[2]。該工程施工樁長 (持力層深度)約60m(即達到砂土狀強風化花崗巖/碎塊狀強風化花崗巖)。單樁承載力特征值 (樁徑1800mm) 最大22 500kN ,擴底和擴頭最大都可擴至3.6m,每根樁施工所需時長1~2d,每米施工成本 比沖孔灌注樁多出130%,而一邊的沖孔灌注樁單樁承載力特征值 (樁徑1800mm)最大僅約15 000kN 。由于持力層埋深較深,且在考慮沉降縫設置后,樁型較復雜,設計基樁共172根,其中最大樁徑1800mm(擴底2600mm),最大極限承載力可達45 000kN。這是一般旋挖沖孔灌注樁所不可能達到的。

圖3 旋挖擴底鉆頭

4 樁柱一體

樁柱一體,即在旋挖沖孔擴底灌注樁身混凝土澆筑后,通過采用HPE垂直插入機將主體豎向結構鋼管樁(圖5)垂直插入灌注樁一定設計長度,形成樁柱一體結構(圖4)。HPE液壓垂直插入法作為一種新的鋼管柱施工方法,工藝先進、施工簡便、工期短,克服了常規做法的弊端。HPE鋼管柱施工方法,按照“兩點一線”的定位原理,通過機身垂直液壓裝置,將鋼管柱在樁基礎混凝土初凝前插入至設計標高。即鋼管柱插入是通過插入機上4個液壓垂直插入裝置,由插入機將鋼管柱抱緊,復測并保證鋼管柱的垂直度和中心位置滿足要求。然后,由上下2個液壓垂直插入裝置同時驅動,上下依次環抱鋼管柱,通過其向下壓力將鋼管柱垂直向下插入到樁基礎混凝土中,直至將鋼管柱插入到設計深度(圖6)。為了保證上部結構及地下室豎向承載力能夠有效傳遞至灌注樁樁基礎上,該工程采用HPE垂直插樁技術,將鋼管柱插入灌注后的基樁頂部,垂直度能夠控制在2/1000~5/1000。

圖4 垂直插入機

圖6 鋼管柱與樁連接大樣

5 大截面方型型鋼核心筒結構

高層建筑的核心筒一般采用鋼筋混凝土剪力墻結構,模板工程質量難以保證,成型混凝土觀感差,施工難度大;該工程采用大截面型鋼核心筒結構在福建省內應該尚屬少見,如圖7~圖8所示。核心筒的豎向結構,采用方形型鋼與主體豎向結構鋼管混凝土柱一樣,也是通過HPE垂直插入機插入灌注樁內,形成樁柱一體結構[3]。核心筒的豎向結構方形型鋼之間再焊接豎向剪刀撐(采用H型鋼)和水平橫梁(也是采用大截面方型型鋼)將整個核心筒連成整體。核心筒的水平樓板結構與逆作法的樓板同步施工。這種結構形式同樣使整個核心筒結構受力合理,施工簡便,節省造價和施工工期。

圖7 地上矩形鋼管核心筒

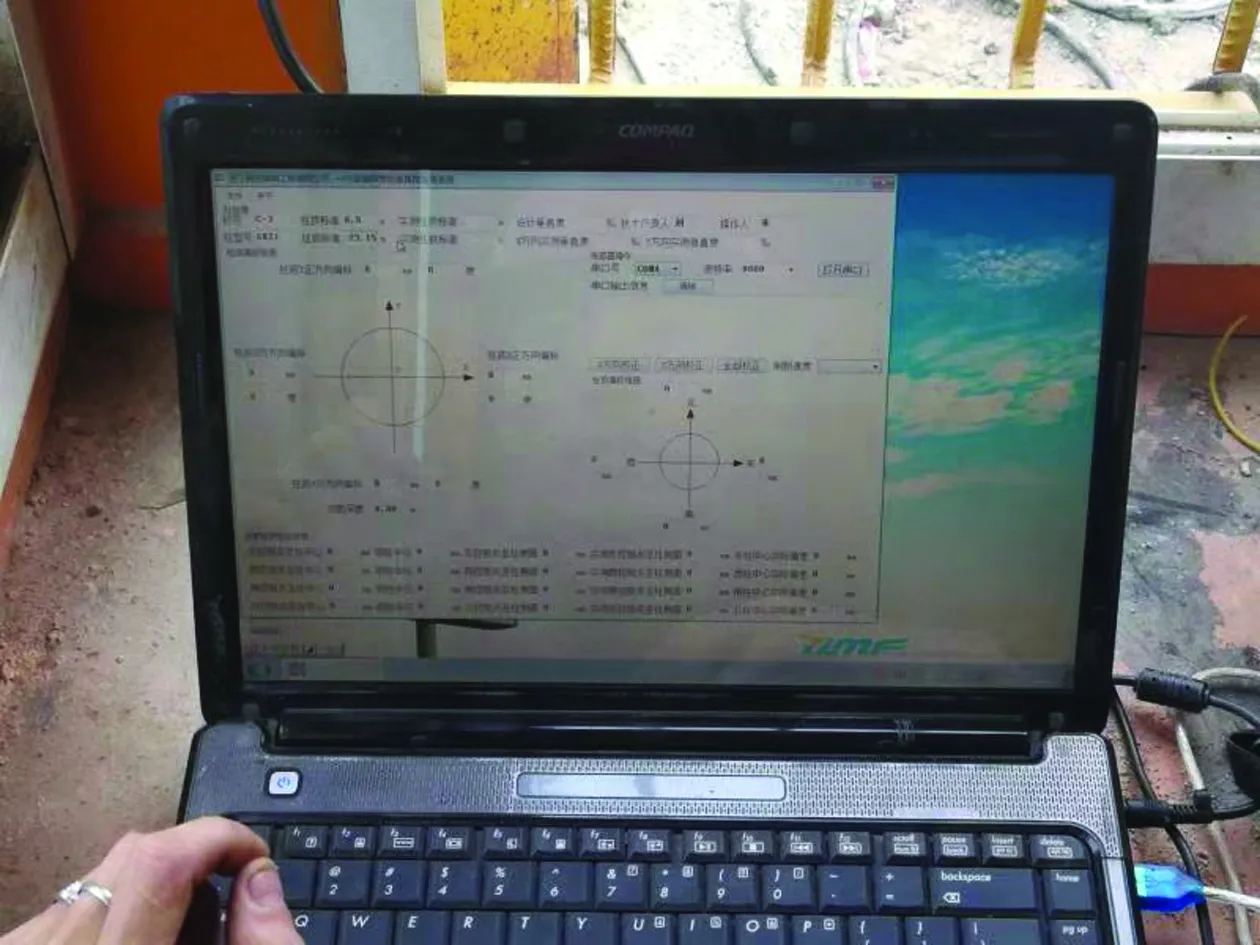

6 MC-8340成孔質量超聲檢測儀

地下室基坑圍護結構地下連續墻采用成槽機成槽,現在的成槽機基本都是具有自動糾偏功能的成槽設備,成槽過程中能及時糾偏,保證垂直度偏差能滿足設計要求,偏差范圍在1/300以內。而通過成孔質量超聲檢測儀可檢測出成槽槽壁質量,是否有塌孔、成渣。通過成孔質量超聲檢測儀(圖9)可以在電腦平板上直觀觀測到成槽后的影像;便于把控成槽成孔質量,確保成槽施工質量(圖10)。

圖9 地連墻成孔質量采集儀

圖10 成孔質量超聲檢測儀

7 自平衡法檢測

自平衡法的原理,即將荷載箱和灌注樁鋼筋籠一起埋入樁內相應的位置,試驗時通過地表油泵加壓,使得荷載箱下段提高的反力與樁身上段的側阻力及自重達到互相平衡,實現對樁身承載力的測試效果。基樁自平衡法主要裝置是一種特制的荷載箱(圖12),它與鋼筋籠相接置于樁身下部。試驗時,從樁頂通過輸壓管對荷載箱內腔施加壓力,箱蓋與箱底被推開,從而調動樁周土的摩阻力與端阻力,直至加載到預定荷載。將樁側土摩阻力與樁底土阻力疊加而得到單樁抗壓承載力。

與普通靜載方案對比:普通靜載實際堆載需達到560 00kN,對場地條件要求和施工檢測成本均比較高。采用自平衡法檢測[1,4],場地條件要求不高,可有效用于坡地、水上、基坑底部等特殊場地環境下,可同時測試試樁的抗壓與抗拔能力,一舉兩得,且無需超灌至地面,節約施工成本,運費低廉,操作簡便,檢測結果準確。具體有以下3個優點:

①省力:沒有堆載,也不要笨重的反力架,檢測簡單、方便、安全、無污染。

②省時:土體穩定即可測試,并可多根樁同時測試,大大節省試驗時間。

③不受場地條件和加載噸位限制:每樁只需一臺高壓油泵、一臺數據采集儀(圖11),檢測設備體積小、重量輕,任何場地(基坑、山上、地下、水中)都可。目前最大加載值已達到 240 000kN。

圖11 數據采集儀

圖12 荷載箱

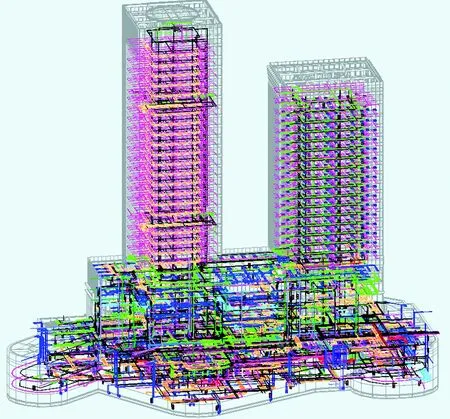

8 基于BIM的現場施工管理信息技術

該工程采用BIM信息化技術,通過對圖紙深化設計、施工方案優化、場地部署、碰撞檢查、協同施工、虛擬建造、質量管理、安全管控等全過程進行精細化管理,根據已批準的施工組織設計構建可供施工和安裝的各專業模型、三維管線綜合沖突檢測(圖13)、豎向凈空優化、虛擬仿真漫游、建筑專業輔助施工圖設計,以解決施工中的技術設施、工藝做法、用料等問題。采用BIM技術手段,對該工程逆作法幾個重點難點的專項施工方案進行施工模擬、分析,提前發現可能出現的問題,優化施工方案或提前采取預防措施,以達到優化設計與方案、節約工期、減少浪費、降低成本的目的。

圖13 機電綜合管線模型

9 結語

本文只列舉了在該工程采用的主要幾種新技術,同時也采用了地下連續墻技術、灌注樁后注漿技術、鋼結構技術、自密實混凝土技術、集成附著式升降腳手架技術、鋼結構防腐防火技術、深基坑施工監測技術等,本文就不再一一列舉。還有很多先進新技術在國家重大項目中應用,比如已建成的上海中心、深圳平安大廈、北京大興機場、中國尊以及港珠澳大橋等均有很多世界級先進建筑科技技術應用在工程中值得我們學習。同時也期望隨著科技的不斷進步,建筑同行們能夠發明創造出更多更實用的先進建筑設備和技術。