基于熱力學計算的礦井支架用FeNiCrBC系激光熔覆層成分優化

姚志超,李正秋,高向宙,馬春春

(礦冶科技集團有限公司,北京 100029)

0 前言

激光熔覆是利用高能量密度的激光,對基體表面的改性材料進行熔化,使其與基體形成具有冶金結合的熔覆層[1-3],進而提高基體材料的性能的高效綠色材料改性方法[4-5]。礦井液壓支架是綜合機械化采礦的重要設備,約占綜采設備總價值的約60%,面對礦井下的復雜環境,要求其具有耐腐蝕、高硬度的特點。但是目前,礦井支架激光熔覆層常用Fe基合金粉末存在易開裂、耐腐蝕差、使用壽命低的問題,嚴重影響綜采設備的使用效率,甚至存在安全隱患[6]。

為了高效提高熔覆層的性能,一些研究者開始利用Thermo-Calc熱動力學軟件對激光熔覆層元素的成分進行設計和優化。Thermo-Calc熱力學軟件是基于CALPHD方法,由瑞典皇家工學院Bo Sandman等人編寫的用于計算相平衡、相變、相圖及熱力學計算的最具代表性的計算機軟件之一。雷貽文等人[7]利用Thermo-Calc軟件及相應Ni基合金數據庫對TC4合金表面激光熔覆Ni基合金涂層凝固過程中各析出相進行了熱力學計算分析,為TC4合金表面激光熔覆Ni基合金涂層成分設計和工藝優化提供理論依據。王魯等人[8]運用Thermo-Calc和JMatPro熱力學模擬軟件對鎳基Nimonic 105合金進行了成分優化及新合金設計研究。雖然熱力學軟件已存在成功運用于激光熔覆層設計的實例中,但大多數是針對鎳基合金,而應用于鐵基熔覆層尤其是針對礦井液壓支架熔覆的設計仍較少。

對于Fe基熔覆層,提高熔覆層內Ni元素的含量能有效增加殘余奧氏體含量,增加熔覆層韌性,降低熔覆層裂紋敏感性,但Ni元素含量過高,會使熔覆層硬度下降而達不到使用要求,還會使成本增加過多;在Fe基熔覆層中添加Nb元素后,Nb能在晶界中優先于Cr元素與C元素結合,從而避免晶間貧鉻現象的產生,進而提高耐腐蝕性,同時Nb元素能有效細化晶粒,提高熔覆層韌性[9]。但Nb元素添加過多會導致成本大幅增加,過少則無法有效與C元素結合。因此,文中針對礦井液壓支架用FeCrNiBC合金耐腐蝕性差,熔覆層易開裂的問題,通過Thermo-Calc熱力學軟件對不同Ni,Nb含量熔覆層顯微組織和相析出規律進行分析,在此基礎上對熔覆層成分進行優化,達到提高耐腐蝕性和降低裂紋敏感性的目的,以期對工程應用提供指導。

1 基于Thermo-Cal的熱力學計算和分析

1.1 熱力學計算

對于FeNiCrBC熔覆層,其開裂傾向主要與熔覆層中的硬質相含量有關。熔覆層中Ni元素一方面能增加熔覆層中硬質相的比例,增加熔覆層脆硬性;另一方面還可以增加熔覆層中殘余奧氏體的含量,從而降低熔覆層開裂敏感性[10-12]。而FeNiCrBC熔覆層的耐腐蝕性主要與Cr元素的存在方式及位置有關。在凝固過程中,熔覆層中的Cr元素易與C元素生成Cr的碳化物,而Cr的碳化物大多在晶粒內部析出,從而形成“晶間貧鉻”,進而降低耐腐蝕性。而Nb元素能優先于Cr元素與C元素結合,因此在熔覆層中添加少量Nb元素,使其優先于Cr形成Nb的碳化物,從而避免“晶間貧鉻”,進而增強抗腐蝕性。另外,Nb的碳化物往往尺寸較小,可作為原位強化相增強鐵基的力學性能,降低熔覆層裂紋發生率[13-14]。

綜上所述,文中利用Thermo-Calc熱力學軟件對FeNi-CrBC熔覆層中顯微組織類型和相析出規律進行分析,在此基礎上對熔覆層性能主要影響元素Ni和Nb的含量進行優化,以達到降低裂紋敏感性,提高耐腐蝕性的目的。熔覆層主要成分見表1。

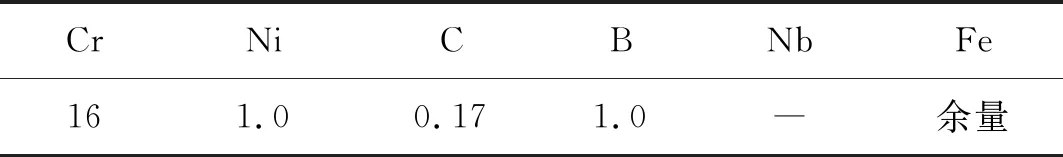

表1 FeNiCrBC系合金粉主要化學成分(質量分數,﹪)

1.1.1Ni元素的熱力學計算

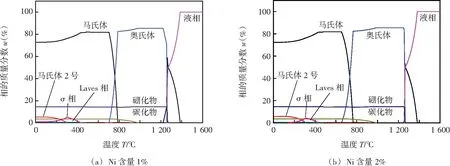

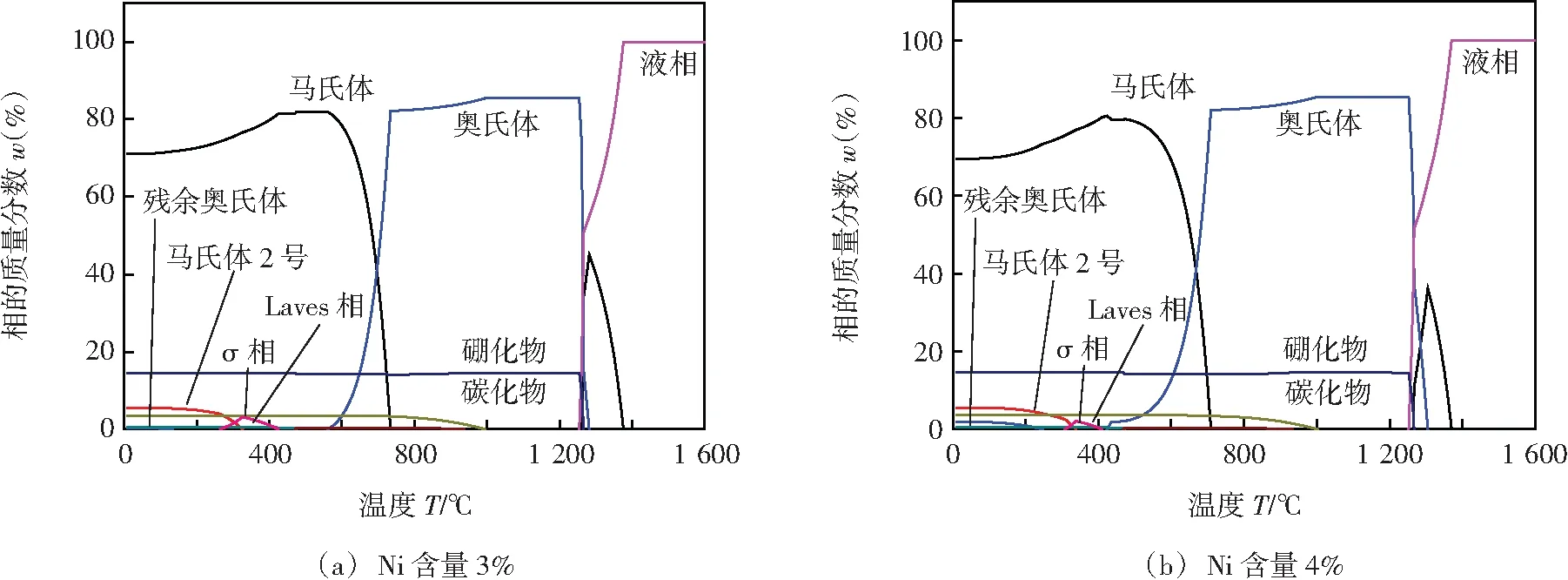

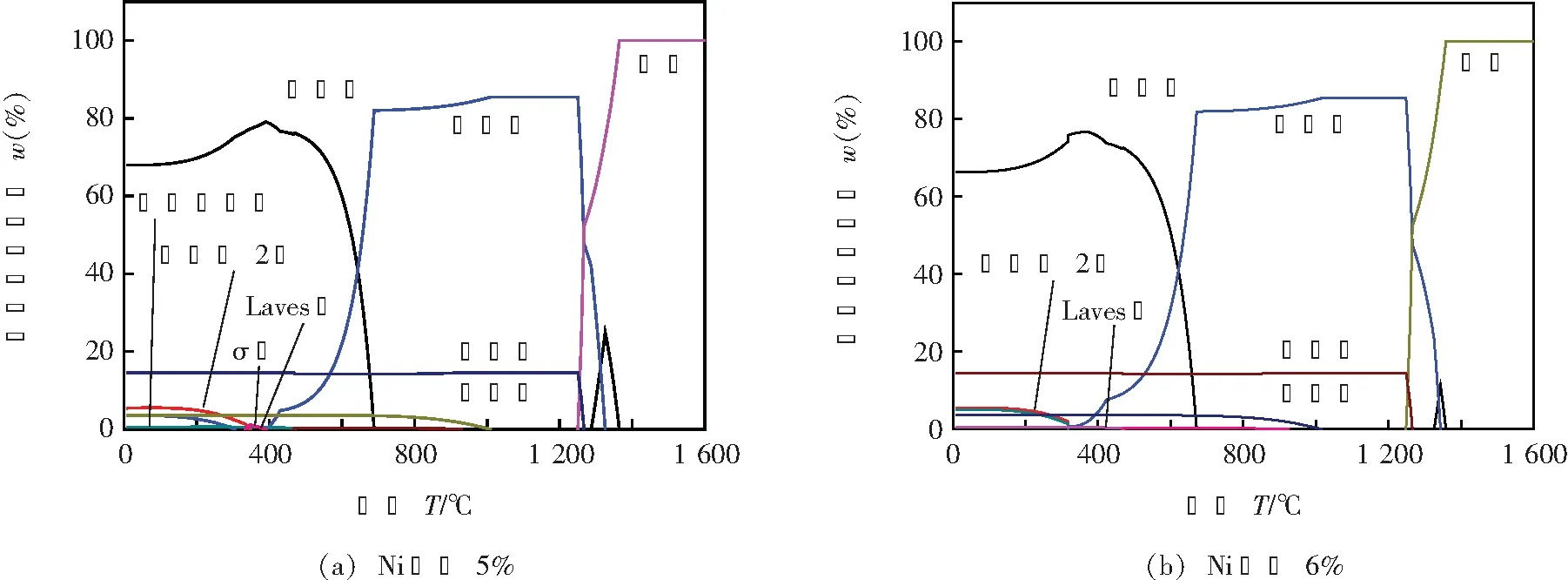

使用Thermo-Calc熱力學軟件及其TCFE6數據庫,以Ni為變量對熔覆層析出規律進行計算。TCFE6數據庫是用于Fe基合金的數據庫,該數據庫可廣泛用于不同類型的相的熱力學計算,揭示出物相的演變規律。文中對Ni元素含量在1%~6%下的FeNiCrBC熔覆層冷卻過程相的析出規律進行了計算,結果如圖1~圖3所示。

圖1 1%,2%含量下熔覆層凝固過程相的析出

圖2 3%,4%含量下熔覆層凝固過程相的析出

圖3 5%,6%含量下熔覆層凝固過程相的析出

由圖1~圖3可知,FeNiCrBC熔覆層中,Ni元素含量的改變,主要會對殘余奧氏體和脆性相σ相的含量造成影響。圖中可見,在Ni含量為2%以下時,熔覆層中幾乎沒有殘余奧氏體;Ni含量為3%時,熔覆層中出現殘余奧氏體;在Ni含量為4%時,熔覆層中殘余奧氏體達到最大值,其含量約為3% Ni時的8倍,而后逐漸減少直至消失。同時,σ相的含量隨Ni元素含量的增加而降低。殘余奧氏體與σ相的比例在Ni含量為4%時最大。文中,σ相是一種Cr,Mo含量較高的Fe-Cr-Mo金屬間化合物,硬而脆,它的大量存在將明顯降低熔覆層的韌性和塑性。另外,且因其Cr含量較高,故該相周邊易產生貧Cr區,從而降低熔覆層耐腐蝕性,因此需盡可能避免σ相的生成。

1.1.2Nb元素的熱力學計算

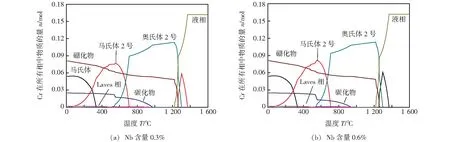

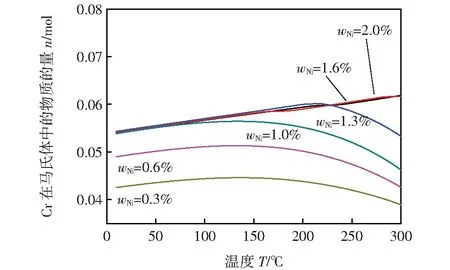

由于在FeNiCrBC熔覆層中添加Nb元素的主要目是降低Cr在碳化物中所占比例,因此利用Thermo-Calc熱力學軟件對不同Nb添加量下(Nb添加量為0.3%~2%),Cr元素在不同相中量的變化進行了計算,結果如圖4~圖6所示。

由圖4~圖6可知,熔覆層中Nb添加量的變化,影響了Cr在馬氏體、碳化物M23C6及硼化物M2B中的含量。Cr在熔覆層中若不與C元素結合成碳化物,便會趨向于固溶在馬氏體中,在圖4~圖6中可見,當Nb元素含量從0.3%增加至1.0%的過程中,Cr元素在馬氏體中的含量隨著Nb的含量的增加而增加,說明隨著Nb元素含量的增加,更多的Cr元素固溶到馬氏體中。但當Nb元素含量繼續增加至2%時,馬氏體中的Cr元素含量幾乎不變。

圖4 0.3%,0.6%含量下熔覆層中Cr元素在不同相中量的變化

圖5 1.0%,1.3%含量下熔覆層中Cr元素在不同相中量的變化

圖6 1.6%,2.0%含量下熔覆層中Cr元素在不同相中量的變化

1.2 熱力學結果分析

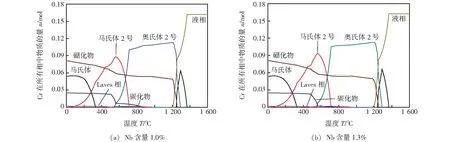

基于熱力學的計算結果,對不同Ni含量下熔覆層中的殘余奧氏體和σ相所占比例進行了統計,對不同Ni含量下Cr元素在馬氏體和金屬間化合物(M23C6)中的比例進行了對比分析。

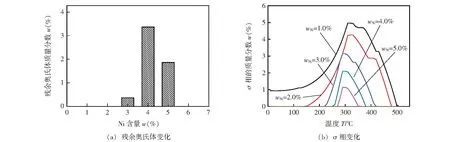

圖7a顯示了不同Ni含量下熔覆層中殘余奧氏體的質量分數變化,圖中可見殘余奧氏體組織只在Ni含量3%,4%和5%時的熔覆層出現,Ni含量為4%時熔覆層中殘余奧氏體的比例最大,其次為Ni含量為5%時的熔覆層組織,前者殘余奧氏體的含量約為后者的兩倍。

圖7b顯示了不同Ni含量下熔覆層中σ相質量分數的變化,大體上σ相的比例隨著熔覆層中Ni含量的增加而降低,Ni含量為6%時σ相基本消失。考慮到殘余奧氏體含量越大,熔覆層韌性越好,對裂紋的敏感性越低,以及σ相所代表的脆性相越多,裂紋出現率越高,但同時也會使熔覆層硬度提高,以及礦井支架用Fe基熔覆層對硬度有一定要求并且對價格比較敏感,Ni元素含量越高,則價格越貴的特點,綜合考慮,該研究中選擇將Ni含量由1%調整至4%,使得熔覆層內殘余奧氏體含量最高并含有少量σ相,以降低熔覆層裂紋敏感性并保證硬度和經濟性。

圖7 不同Ni含量下熔覆層中殘余奧氏體和σ相的比例變化

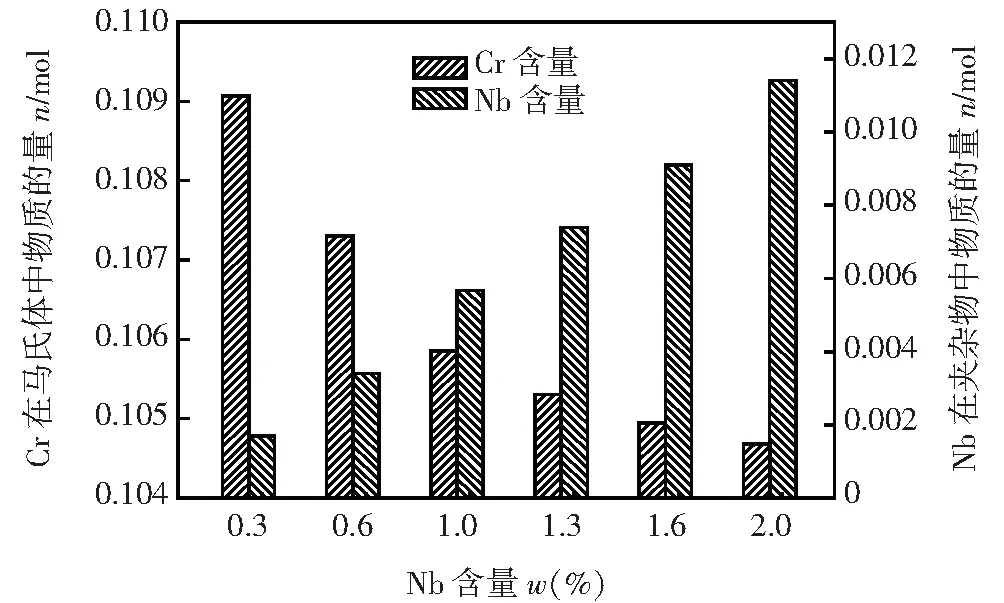

圖8為不同Nb添加量下熔覆層中Cr元素在馬氏體組織中的比例變化,當Nb添加量由0.3%增加到1.0%的過程中,馬氏體組織中Cr元素含量逐漸升高,但隨著Nb添加量繼續由1.0%增大到2.0%過程中,馬氏體組織中的Cr元素含量不再發生明顯變化。這說明,當Nb由0.3%增加到1%時,隨著Nb含量的增加,Cr的析出量顯著降低。

圖8 不同Nb含量下熔覆層中Cr在馬氏體中的比例變化

圖9為不同Nb含量下,熔覆層中Cr,Nb在碳化物中的比例變化,隨著Nb添加量的增多,Cr元素在碳化物中的數量逐漸降低,而Nb元素在碳化物中的數量逐漸升高,這說明熔覆層中的Nb元素代替了一部分在Cr元素與C,B結合成碳化物,這樣就使得一定量的Cr元素可以在晶界析出,增強熔覆層的抗腐蝕性。根據以上熱力學計算結果,Nb元素的添加量越大越好,然而還必須考慮到Nb元素含量過高會給熔覆層帶來的負面影響。若熔覆層中Nb元素含量過高,則Nb的碳化物將會發生粗化,周圍也將出現貧碳現象,這會使馬氏體產生奧氏體化,最終導致硬度降低。由以上分析,該研究最終選擇將Nb元素的添加量定為1%。

圖9 不同Nb含量下熔覆層中Cr,Nb在碳化物中的比例變化

2 優化結果與討論

2.1 熔覆層抗腐蝕性

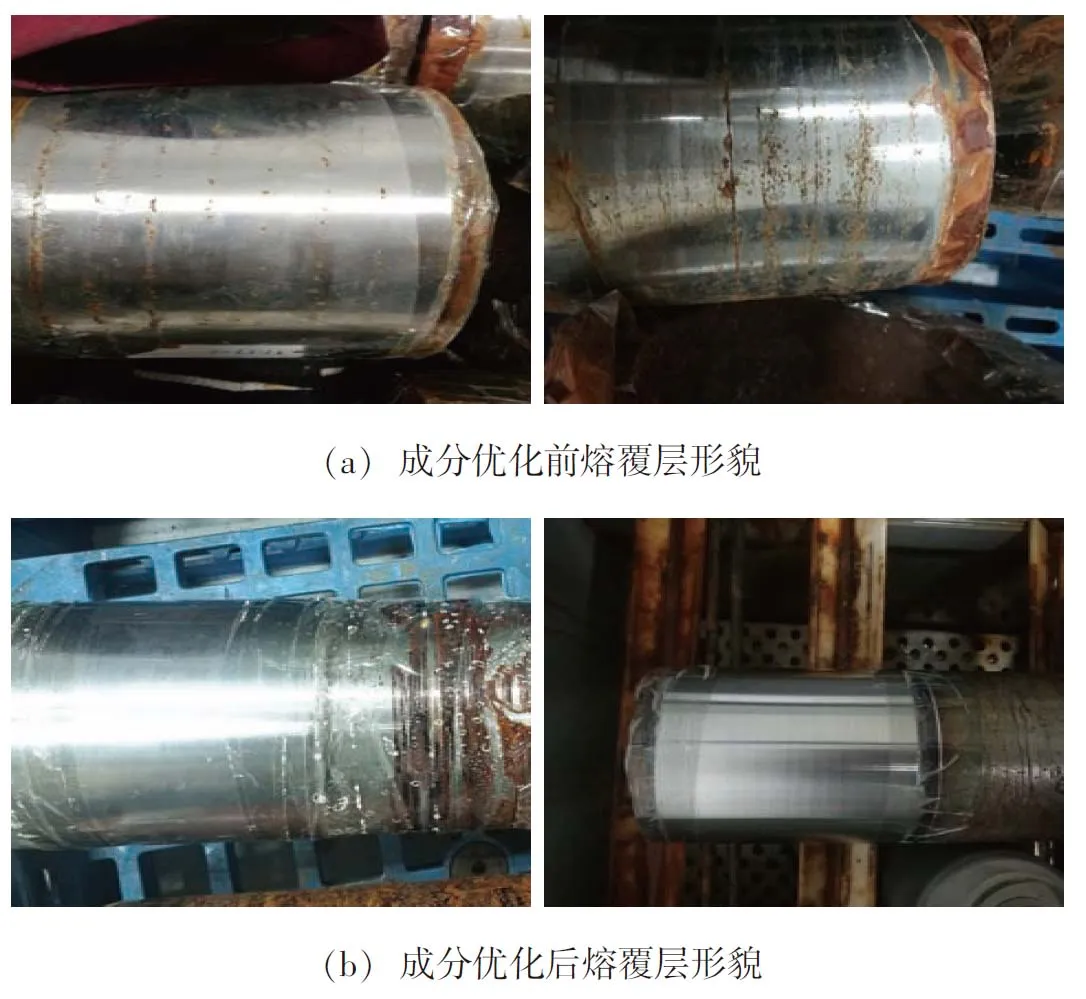

根據以上熔覆層成分的優化方案,將熔覆層成分中的Ni元素質量分數由1%調整到4%,并添加1%的Nb元素,并制備熔覆層。對成分優化前后的熔覆層進行中性鹽霧腐蝕,中性鹽霧腐蝕依據GB/T 2423.17—2008中型鹽霧試驗標準進行,腐蝕時間為500 h。

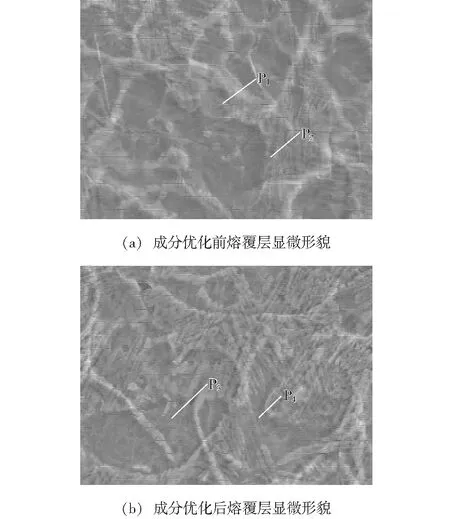

對成分優化前后的熔覆層橫截面了進行EDS分析,圖10可見,Nb元素的加入使得熔覆層中晶粒有一定程度細化進而對熔覆層韌性有一定程度提高。表2中對優化前后兩種熔覆層不同區域成分含量進行了統計,可見成分優化后,晶界處Cr元素的含量由8.4%提升至14.2%,Cr元素含量提升明顯,這是由于Nb為強碳化物形成元素,Nb先于Cr與C元素形成化物,從而避免了Cr與C結合并偏聚在晶粒內,避免了晶間貧鉻現象的產生,大大提升晶界的抗腐蝕能力[12]。由圖11可見,成分改進后熔覆層腐蝕點明顯減少。根據GB/T 6461—2002 《金屬基體上金屬和其他無機覆蓋層經腐蝕試驗后的試樣和試件的評級》進行評級,優化前熔覆層耐腐蝕等級為9級,優化后熔覆層耐腐蝕等級為10級,優化后熔覆層耐腐蝕性明顯提高。

圖10 成分優化前后熔覆層顯微組織

圖11 中性鹽霧腐蝕后熔覆層形貌

2.2 熔覆層開裂敏感性

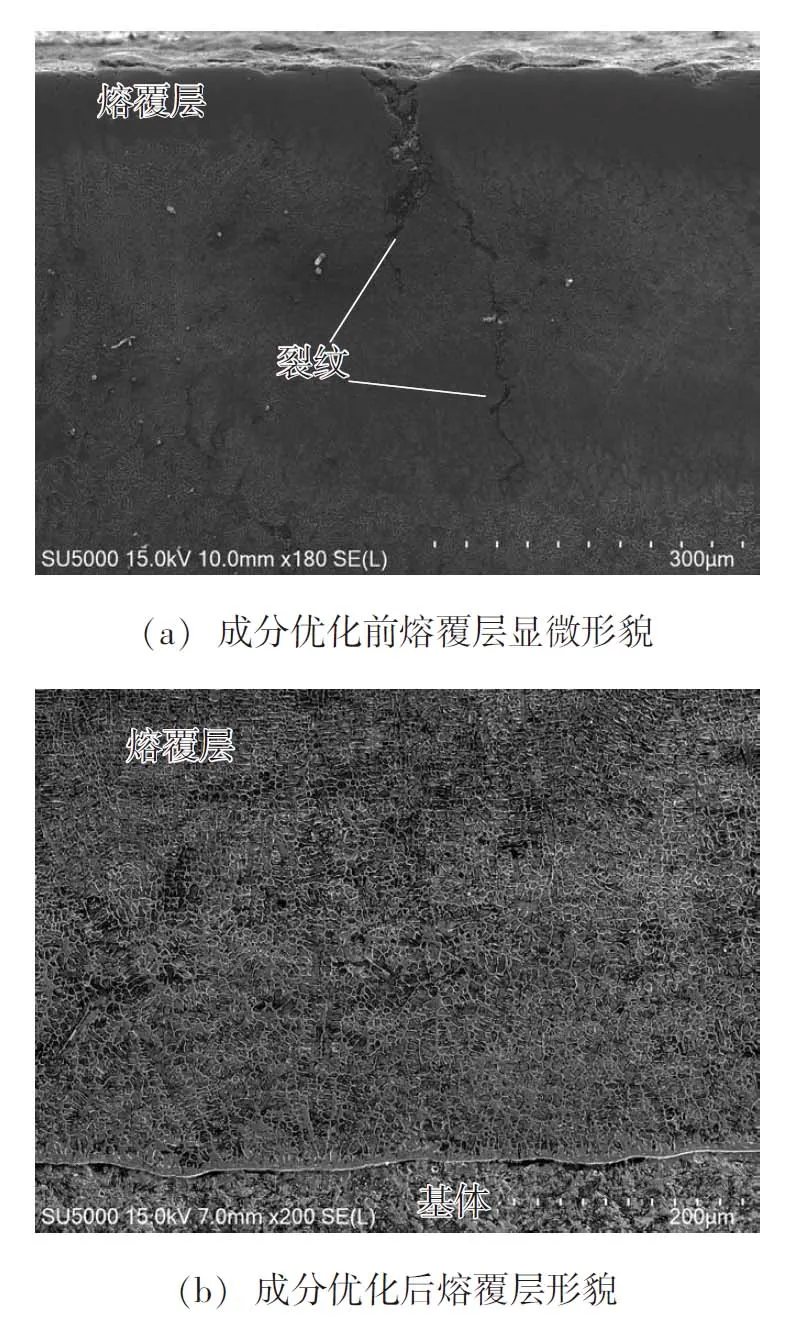

圖12a顯示了成分優化前熔覆層的裂紋形貌,裂紋在熔覆層內部沿著晶界延伸,而成分優化后的熔覆層組織致密,沒有明顯的裂紋缺陷,如圖12b所示。熔覆層中Ni元素含量的提高,使得涂層微觀組織中出現大量殘余奧氏體,塑韌性極好的殘余奧氏體分布于晶界附近,在不明顯降低熔覆層硬度和強度的同時,會吸收和減小熔覆層應力,增強熔覆層的韌性和塑形,降低開裂敏感性[15]。同時,Ni元素含量提高的同時,熔覆層中的脆性相σ相比例大大降低,這也有利于裂紋敏感性。另外,Nb元素與C元素反應生成的碳化物一般尺寸較小,可以成為熔覆層中的異質形核核心,提高凝固結晶過程中的形核率,并且Nb原子往往優先占據晶界,阻礙晶體的長大,作為增強相強化晶界,進一步阻礙裂紋的發生和延伸。

圖12 成分優化前后熔覆層形貌對比

3 結論

(1)FeNiCrB系熔覆層中Ni含量的變化主要影響殘余奧氏體和σ相在組織中的比例,Nb元素的添加影響了Cr元素在馬氏體、碳化物M23C6中的含量。

(2)熔覆層中的殘余奧氏體在Ni含量為4%時比例達到最大,σ相的比例隨著Ni含量的增加而降低;Nb添加量由0.3%增加到2.0%過程中,馬氏體組織中的Cr元素含量先增大,后平穩;隨著Nb添加量的增多,Cr元素在碳化物中的數量逐漸降低,而Nb元素在碳化物中的數量逐漸增大。

(3)當FeNiCrB系熔覆層中Ni含量和Nb含量分別為4%和1%時,其抗腐蝕性得到明顯改善,主要與晶界上貧Cr區比例減小有關;熔覆層開裂敏感性明顯降低,這主要與殘余奧氏體數量增多和σ相比例降低有關。