大型往復活塞式壓縮機安裝調試技術要點分析

蘇 攀

(中國化學工程第七建設有限公司,四川成都 610100)

0 引言

目前,我國工業化進程不斷加快,油氣田開發和應用規模也在不斷增加,所需要的天然氣壓縮機組的數量增多。這主要是此類壓縮機組在油田開發和管道輸送過程中,起到重要的增壓作用。但是此類設備應用中還表現出具有較為復雜的結構、較多的控制點、較高的危險性以及較高的成本等特點。同時由于此類設備應用中還容易導致各種故障發生,影響其正常使用,只能通過對機身進行更換或修復,而且常見故障通常是由于壓縮機安裝調試中的隱患誘發的。為此,針對化學工程中常用的往復活塞式壓縮機的安裝調試技術要點進行研究。

1 安裝調試作業

壓縮機安裝投產階段的關鍵技術工作就是安裝調試工作,其中重要工序就是找平找正、灌漿以及調整調試等。在對其作業內容進行介紹時,也需要從前期安裝和后期調試兩個方面進行闡述。對于前者來說,重點就是進行機組安裝。而且在此環節中還需要做好相應內容的檢查檢測工作。

2 大型往復活塞式壓縮機安裝調試關鍵技術

2.1 主撬粗找平

在此安裝環節中所應用的儀器主要是鉗工水平儀,所要測試的位置主要是機身的加工面、中間8 個位置的軸向以及橫向等部位,同時還要對頂絲螺栓接觸墊板的牢固性進行檢查和調整,還要做好每次調整的數據記錄。經過上述調整后要保證測點水平度偏差在0.1 mm/m 以內。

2.2 一次灌漿

在經過上述找平工作并檢查合格之后,保證所預留控制的鉛錘度偏差在1/100 以內,以及螺栓與孔壁的距離保持在15 mm以上,不允許底端碰到孔底。同時針對所使用的螺栓,需要經過檢查和處理之后清除螺栓表面的油污和養護層,最好是在螺紋位置進行部分油脂的涂抹,起到潤滑和保護的作用。此外在螺栓緊固時需要確保螺栓各個位置連接的密實性,螺紋還要超出螺母之外1/3~2/3 螺栓直徑的長度。在一次灌漿作業中,需要向此孔中灌注無收縮水泥灌漿料,灌注作業持續至鋼筋混凝土基礎面。在灌漿作業之后還要做好灑水養護作業來避免出現裂縫問題。在養護作業中,經過檢查和確認灌漿料的強度達到設計強度的3/4 以上時,將上述螺栓均勻地進行逐一緊固。

2.3 機身精找平

在機身安裝中重點就是要保證主軸基孔的同心度,為此,需要在壓縮機裝配完成之后,檢查和調整機身軟腳以及上加工平面的平面度。具體地說,如上文所述,在粗找平時通過鉗工水平儀來對機身的上加工面等8 個位置進行檢測,保證經過精找平之后的測點水平度偏差在0.05 mm/m 以內。然后還要對機身兩縱梁的長度進行測量,所使用的測量設備要求其精度等級為0.025 mm。在上述測量工作中,重點就是對每個地腳螺栓的位置開展測量工作,還要檢測機身縱梁的上平面以及不同螺栓的重點位置。經過上述位置的檢查和測量、找平調整之后,要確保相鄰兩點的測量數值差在0.05 mm 以內。

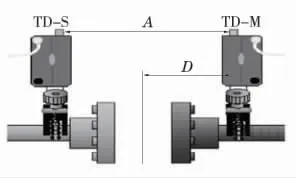

2.4 聯軸器對中

在開展聯軸器的對中檢查和調整過程中,采用方法為三表法,儀器為激光對中儀。調整驅動機時需要在壓縮機的主軸基礎上進行調整,而且盡量使用激光對中法來對人工誤差進行有效避免。以激光對中法為例(圖1),在對中檢查調整過程中,在聯軸器兩側分別固定激光發射器和反射器,然后基于相似三角形原理將相應數據輸入其中。通過計算機對水平方向和垂直方向上的平行偏差以及角度偏差進行自動計算,而且在計算之后也會得出需要進行設備前、后機腳下的調整數值。在上述對中檢查調整的過程中,還需要對曲軸的軸向竄量和曲軸變形量進行檢測。如果采用驅動機尾發動機,還需要對上述數值進行檢測。如果是電機,則需要對磁力中心線進行檢測和對正之后,再對上述數值進行檢測和調整。

2.5 壓縮機氣缸安裝與中體支撐調整

由于大型壓縮機在出廠時會單獨包裝氣缸以及滑道內的往復部件,因此在現場進行氣缸安裝時,需要按照平衡重表以及最初的位置匹配要求,對每個氣缸的序列號和十字頭滑道部件進行確認。然后在清潔配件和氣缸、中體內部后,還要在配合面上涂覆潤滑油。此外,重點做好活塞以及活塞桿背帽的扭矩緊固和確認工作,確認在緊固之后的活塞桿跳動值不能超過0.025 mm,垂直度偏差不能超過0.07 mm,氣缸的余隙曲柄端與缸頭端的比例為1∶2。

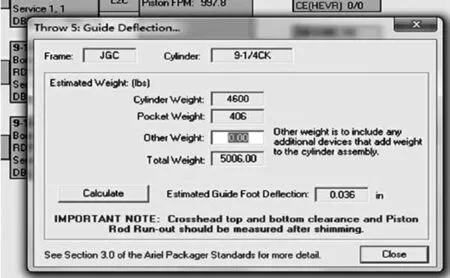

在開展后續氣缸滑道支撐的調整作業中,如果在化學工程中使用的壓縮機組屬于水平對稱的方式,這種方式的壓縮機組會將氣缸設置在機身側面的位置,會造成此位置的下垂量比較大。這就需要通過調整氣缸滑道支撐來保證氣缸中心線為直線。在具體調整中,需要應用廠家的工況計算軟件(圖2),獲取氣缸的重量參數和氣缸滑道支撐的抬升數據,然后在此數據的基礎上開展滑道支撐的抬升調整操作,確保氣缸中心線為直線狀態。

圖1 激光對中法示意

2.6 附件規范裝配

圖2 工況核算

在此類壓縮機安裝中,需要安裝各種類型的附件。通常需要在調整完成機身地腳螺栓的回彈量和機身上加工平面的水平度之后開展附件安裝。首先在制作完成工業管線的支撐之后,在安裝中要保證管線法蘭對接的平直性,防止出現偏差、錯口的問題,破壞密封面的密封性,而且也不能在安裝中采取強拉硬拽的方式,防止出現管線應力問題。在上述調整之后需要緊固螺栓并滿足相應扭矩的要求。最后就需要調整排氣緩沖罐支撐,確保其與緩沖罐之間保證不存在拉緊狀態,并且保證試機過程中壓縮機的整體溫升在規定范圍內,此后再開展上述緊固調整作業。

2.7 二次灌漿

在開展二次灌漿之前,需要保證上平面的高度在設計標高以上50 mm,而且在灌漿作業完成并且混凝土凝結之后進行開鑿作業。保證其高度滿足設計標高的要求,還要對表面的混凝土砂漿、油脂等進行鑿毛和清理作業,使用壓縮空氣將灌漿的基礎表面吹掃干凈。同時還要保證支模作業的牢固性、密封性以及美觀性,按照要求預留排氣孔。在上述主撬找平和輔撬附件安裝調整以后24 h 內開展二次灌漿作業,保證作業環境溫度在15~30 ℃。如果溫度比較低,則需要通過人工建造溫度場的方式,確保混凝土基礎表面溫度符合要求。

此外,在灌漿作業之前還要通過點焊的方式來固定墊鐵組的每塊墊鐵,使用清水沖洗基礎表面,在保持濕潤6 h 以上后將積水清除,之后1 h 才能開展灌漿施工。灌漿作業所使用的灌漿料需要在現場進行配制,而且從機組的一側灌注之后,在外力作用下將灌漿料推入機組底座下,同時開展振搗作業,保證灌漿料從另一側溢出并超過撬座底平面15~25 mm。上述灌漿作業需要連續完成,并保證撬座下面灌漿料均勻密實。保證此灌漿料的厚度為50~70 mm,且在灌漿作業之后進行壓平磨光處理,在混凝土強度達到設計強度3/4左右,再開展壓縮機系統的緊固和調整等作業內容。

3 結語

為了確保大型往復式壓縮機的安裝和調試質量,需要明確安裝調試工作的目的和工作內容,重點做好每個環節的技術和操作管控,保證每個環節的安裝調試質量,保證后續安裝調試環節的順利開展。按照文中要求開展安裝調試工作并符合上述技術要求后,保證機組投入運行之后的運行穩定性,延長使用壽命,實現機組運行中能耗降低以及成本的有效節約。