燃料重整對環管燃燒室燃燒特性的影響

游濱川,劉瀟,劉倩,楊家龍,鄭洪濤,劉恩惠

(哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001)

目前,隨著燃氣輪機技術的發展,其簡單循環熱效率已經達到42%[1-2],接近簡單循環理論的極限。常規提高簡單循環燃氣輪機熱效率的途徑有3種:增加渦輪前的進氣溫度、提高3大部件的效率和增加壓氣機的壓比。但是由于材料的限制,很難繼續提高燃氣輪機循環熱效率。提高燃氣輪機循環熱效率的另一有效途徑是采用先進的循環技術,提高能源的綜合利用率,將品位較低的熱能轉化為品位較高的熱能從而提高燃氣輪機循環的熱效率。目前,各個國家開展了各種先進的循環技術,如濕空氣循環[3-4],化學回熱循環[5-7]和燃蒸聯合循環[8-10]。其中,化學回熱循環技術具有高循環熱效率和簡單的系統結構等優勢,并可以顯著減少NOx排放[11]。

化學回熱燃氣輪機啟動時是以甲烷為燃料進行簡單循環,渦輪排氣余熱分別經過化學回熱器和蒸汽發生器,由蒸汽發生器產生的蒸汽與燃料在摻混器中均勻混合后進入化學回熱器,發生強吸熱的燃料蒸汽重整反應。利用燃氣排氣余溫加熱化學回熱器和閃蒸室,當化學回熱器和閃蒸室溫度達到要求后,逐步減小燃燒室燃料進給量,改向化學回熱器供給燃料,燃料在化學回熱器中發生燃料裂解,產生裂解氣,裂解氣回注燃燒室燃燒,實現雙燃料切換。化學回熱器和蒸汽發生器作為CRGT的核心部件,其關鍵技術是通過燃料蒸汽重整過程最大限度地回收渦輪排氣余熱。但燃氣輪機出口的排氣溫度僅為約650~800 K,由于其低于燃料蒸汽重整過程所需的反應溫度條件而導致燃料蒸汽重整的轉換率較低[12-13]。本文采用的等離子體和催化協同催化劑重整技術可以明顯改善燃料轉化率,提高了燃氣輪機的循環熱效率。Sobacchi等[14]采用電暈放電與催化劑分段協同催化方式催化重整燃氣,發現催化劑的添加使甲烷轉化率從17.51%增加到75%,熱效率從1.91%提高到47.51%。Song等[15]開展介質阻擋放電與Ni/γ-Al2O3催化劑協同催化CH4/CO2混合氣的重整研究,結果發現,介質阻擋放電的放電間隙內催化劑含量改變時,CH4的轉化率幾乎保持不變。周志鵬等[16]進行了Ni/Al2O3催化劑與DBD放電共同作用下的CH4與蒸汽催化重整制氫實驗研究。實驗溫度為750~840 K,研究表明,O2/CH4的摩爾比越大,甲烷轉化率也越高。Juliana等[17]研究表明含5~10% Nb2O5的催化劑在1 000 K下表現出較高的甲烷轉化率,并且在24 h內沒有在氣流中失活。

綜上所述,等離子協同催化劑技術可以很好地提高燃料的轉化率,從而提高燃氣輪機的循環熱效率。本文通過實驗研究介質阻擋放電與Ni/SiO2催化劑協同作用下的甲烷重整氣,并分析甲烷轉化率、有效碳回收率、燃料熱值增加率、總焓增加率等燃料蒸汽重整的常規性能指標,并依據實驗結果組分比例進行甲烷/重整器對環管燃燒數值模擬研究,分析純甲烷燃料與催化劑協同等離子體重整形式下燃料燃燒流場,進行燃燒室性能分析,探究該重整形式下的燃料與純甲烷燃料(燃燒室燃料切換前后)的燃燒室性能變化規律。

1 燃料重整實驗

1.1 實驗裝置

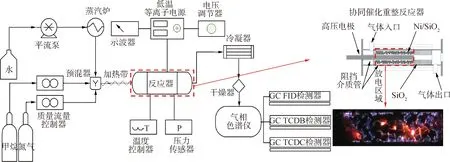

介質阻擋協同催化劑燃料重整反應試驗臺如圖1所示,其中反應器為可視化介質阻擋放電低溫等離子體與催化劑共同作用下的協同催化重整反應器(dielectric packed bed,DPB)。

圖1 燃料重整實驗裝置示意Fig.1 Schematic of fuel reforming experimental device

介質阻擋放電采用雙層阻擋介質結構,高壓電極和外電極表面均覆蓋陶瓷阻擋介質,高壓電極阻擋介質厚度為1.2 mm,外電極介質厚度為1.5 mm,放電間隙為3 mm,放電總長度為130 mm,催化劑顆粒放置在放電區并與高壓電極接觸。實驗過程中,催化劑采用質量分數40% Ni與質量分數60% SiO2的混合顆粒35.36 g,其中顆粒大小為φ5 mm×2.5 mm圓柱的1/4。

實驗通過質量流量控制器(Brooks 5850E)控制甲烷與氮氣的流量,由平流泵(2PB00C)控制水蒸氣的流量,甲烷、氮氣和水蒸氣在預混器中摻混均勻后進入協同催化重整反應器中進行催化重整。實驗采用氣相色譜儀(Agilent GC 7890A)對協同催化重整反應器出口的重整氣進行定量分析,重整氣中的CH4、CO/CO2/N2、H2分別通過GC FID檢測器、GC TCD B檢測器、GC TCD C檢測器進行質量分數分析。本實驗的測量精度為0.001%。每次進行多次實驗數據的采集,確保測量出的實驗數據在1%的量級內變化。

實驗操作條件為壓力為0.12 MPa,壁面溫度為400 ℃,初始反應物組分為34%的CH4與66%的H2O。如圖2所示,為等離子電源采用示波器測量的電壓和電流信號。用高壓探頭(P6028A)測量電壓信號,測量的衰減比為1 000∶1,電壓峰值約為9.76 kV,測量電流信號采用串聯的10 Ω電阻,電流峰值約為2 A,放電電壓和電流呈現周期性變化,頻率約為39.60 kHz。

圖2 等離子體電源電壓和電流隨時間的變化Fig.2 Plasma voltage and current with time

1.2 實驗結果與分析

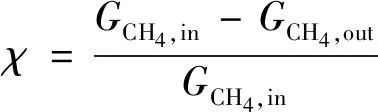

關于燃料蒸汽重整的常規性能評價指標主要包括甲烷轉化率χ、有效碳回收率σ、燃料熱值增加率ηLHV、總焓增加率ηtotal。甲烷轉化率χ為進出口甲烷摩爾流率的差值與進口甲烷的摩爾流率的比值:

(1)

式中:G為摩爾流率,下標in和out分別表示反應器入口和反應器出口。甲烷轉化率越高說明參與催化重整過程的甲烷越多。

有效碳回收率σ為反應器出口的一氧化碳和甲烷的摩爾流率之和與反應器進口甲烷的摩爾流率的比值。有效碳回收率越高說明協同催化重整反應器中被催化重整的甲烷越多:

(2)

燃料當量熱值增加率表明催化重整化學反應過程中能量變化對燃料熱值的影響:

(3)

式中:QLHV,CH4為標準狀態下單位摩爾甲烷的燃料低熱值;QLHV,regas為單位摩爾甲烷催化重整過程生成的重整氣燃料低熱值,其中重整氣的有效組分為甲烷、氫氣、一氧化碳和少量高碳烴。

總焓增加率ηtotal即總回熱效率,表明單位燃料轉化后的總能量增加,反映了物理和化學熱回收對提高反應器性能的貢獻:

(4)

式中:ΔQLHV和ΔQSH分別為化學回熱過程中的顯焓增量和燃料熱值增量。

甲烷空速νCH4,SP表明協同催化重整反應器對催化重整的處理能力,其定義為單位時間內單位質量催化劑處理的甲烷的體積量:

(5)

式中:VCH4為甲烷體積流量;mc為單位時間內用于處理甲烷的催化劑質量。

如圖3(a)所示,隨著甲烷空速的增加,甲烷轉化率先下降后趨于平緩,有效碳回收率呈增長趨勢。當甲烷空速為171 mL/(gcat·h)時,甲烷轉化率相對較高為26.19%。當甲烷空速增加到680 mL/(gcat·h)時,甲烷轉化率下降到11.29%;甲烷空速越小,燃料在反應器中的停留時間就越長,甲烷轉化率就越高,但較小的甲烷空速表明反應器體積較大或反應器催化重整能力較弱,這限制了化學回熱循環燃氣輪機在船用方向上的發展。在實驗過程中,由水冷卻器產生的蒸汽冷凝物具有略帶黃色和刺激性的油滴,這是甲烷轉化為高碳烴的結果。當甲烷空速小于510 mL/(gcat·h)時,有效碳回收率低于100%。結合甲烷轉化率分析,雖然減小甲烷空速可以提高甲烷轉化率,但是提高的甲烷轉化率有一部分轉化為高碳烴,考慮到燃氣輪機的余熱回收和重整氣體燃燒,這是不希望出現的。圖3(b)表明總焓增加率與燃料熱值增加率隨著甲烷空速的增加也呈增加的趨勢。這是由于反應器中不同甲烷空速下顯焓增量基本相同,而總焓增量由燃料熱值增量及顯焓增量2部分組成,因此總焓增加率與燃料熱值增加率有相同的增長趨勢。當甲烷空速較低時,由于部分甲烷轉化為高碳烴,導致燃料熱值增加率為負值,為了保證燃料當量熱值增加率為正值,協同催化重整反應器中的最低空速為394 mL/(gcat·h)。

2 數學模型及計算模型

2.1 燃燒模型方程

(6)

(7)

圖3 甲烷空速對反應器的影響Fig.3 Effect of methane velocity on reforming reactor

2.2 湍流模型方程

文獻[22]對比分析了Standardk-ε、RNGk-ε、Realizablek-ε、Standardk-ε、SSTk-ε等湍流模型,結果發現當采用Realizablek-ε湍流模型計算燃燒場時,燃燒場的特性參數的預測值與實驗值吻合良好。因此,本文將選定Realizablek-ε湍流模型計算燃燒室湍流流場。Realizablek-ε模型基本形式為:

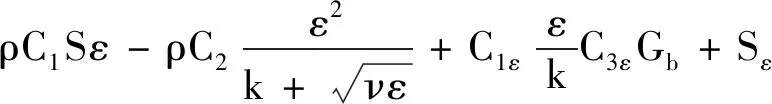

Gk+Gb-ρε-Yk+Sk

(8)

(9)

式中:k為湍動動能;ε為湍動能耗散率;Gk為平均速度引起的湍動能k的產生項;Gb為浮力引起的湍動能k的產生項;Yk為可壓脈動擴張項;Sk、Sε為用戶自定義源項;模型常數C1ε=1.44;C2ε=1.92;C3ε=0;σk=1.0;σε=1.3,擴散系數為:

2.3 NOx模型

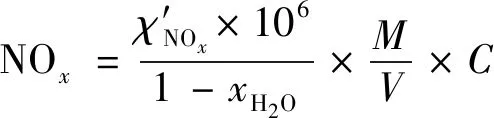

NOx排放是污染物排放的重要指標,本文通過單位立方米內NOx的毫克數來定義NOx的排放量,具體表達式為:

(10)

(11)

式中:χNOx、χH2O和χO2分別為出口邊界上NOx、H2O和O2的質量加權平均摩爾分數;M為標況下NOx的摩爾質量;V為標況下NOx的摩爾體積;C為按照氧氣含量為15%計算的折合系數。

2.4 計算模型及邊界條件

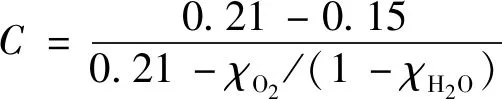

如圖4所示,本文計算采用某燃氣輪機環管型燃燒室的1/16作為計算域進行數值模擬研究,該計算域包含內外機匣和1個完整的火焰筒,火焰筒包含噴嘴、旋流器、帽罩孔、主燃孔、摻混孔、冷卻槽、聯焰管等主要結構。本文計算域網格的劃分較為困難內外機匣與火焰管結構之間的空間尺度差異很大,因此本文采用分區方法將模型網格劃分。當燃燒室主體的網孔尺寸增大時,實現了諸如噴嘴和摻混孔的結構的局部加密,并且最終計算區域中的網格總數為343萬。

圖4 環管燃燒室單火焰筒幾何模型Fig.4 Geometric model of single flame tube in annular combustor

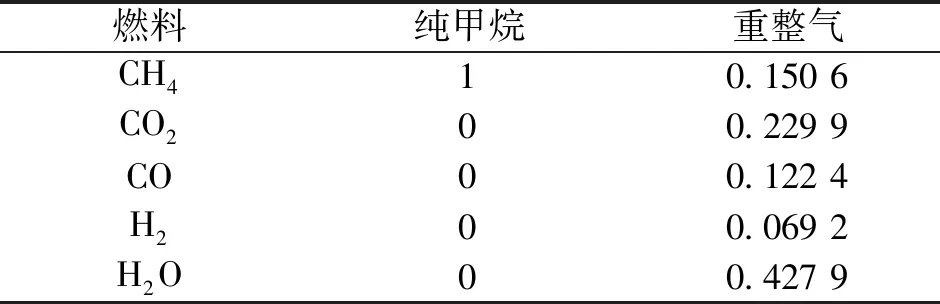

入口空氣流量為4.156 8 kg/s,溫度為770 K,壓力為2.053 MPa。入口甲烷流量為0.085 1 kg/s,入口甲烷流量為0.227 2 kg/s,在保證氣體燃料入口焓值與原燃油焓值相同的情況下分析了純甲烷與重整氣對環管燃燒室性能的影響,燃料組分質量分數如表1所示。

3 計算結果與分析

3.1 環管燃燒室速度場分析

如圖5所示,燃料為甲烷和重整氣時在單火焰筒的頭部都存在1個穩定的回流區,這是環管燃燒室可以穩定燃燒的主要因素[22]。圖5(a)中箭頭表明空氣進入上機匣的主燃孔與摻混孔時方向為火焰筒頭部,空氣進入下機匣的主燃孔與摻混孔時方向為火焰筒尾部,從而火焰筒頭部的回流區被分為上下2個不均勻的回流渦。重整氣燃料回流區的整體平均速度要大于純甲烷燃料回流區的整體平均速度。重整氣燃料噴嘴出口速度為133 m/s,純甲烷燃料噴嘴出口速度為68 m/s。根據表1可知,保證氣體燃料噴嘴進口的焓值與原燃油燃料的焓值相同時,重整氣的質量流量約為純甲烷燃料質量流量的3倍。因此,火焰筒頭部回流區的整體平均速度受噴嘴進口流量的影響。

表1 2種燃料組分的質量分數Table 1 Compositions mass fraction of two fuels

圖5 環管燃燒室單火焰筒速度場流線Fig.5 The streamline of velocity field of single flame tube in annular combustor

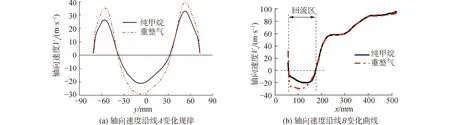

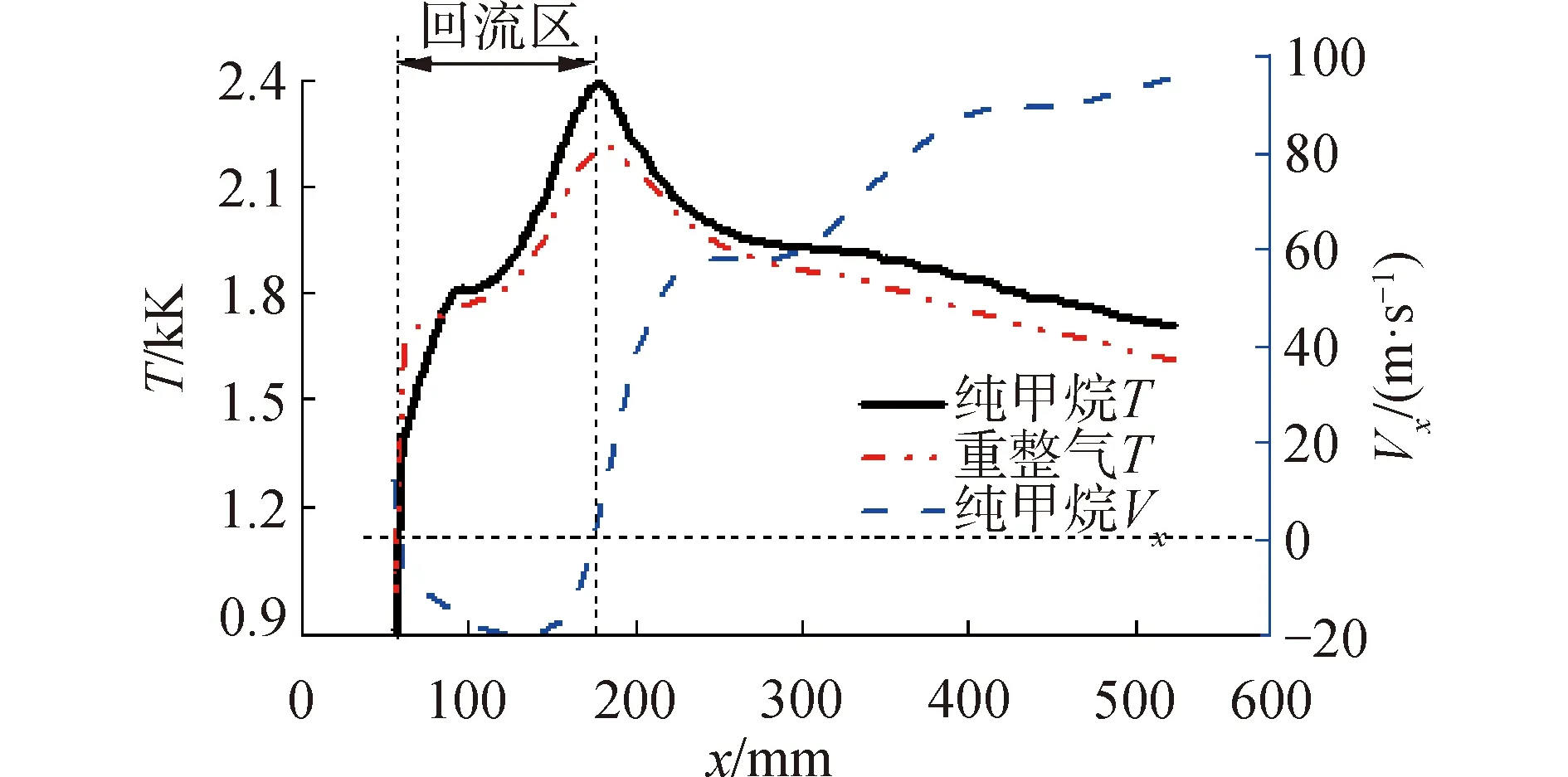

由圖6(a)可知,重整氣燃料沿線A的軸向回流速度大于純甲烷燃料的軸向回流速度,這主要是由于重整氣燃料噴嘴速度出口約為純甲烷燃料噴嘴出口速度的2倍強化了沿線A的軸向回流速度。由圖6(b)可知,純甲烷燃料與重整氣燃料在沿線B的軸向方向上在60 mm位置與173 mm位置處軸向速度Vx均為零,這表明2種氣體燃料的回流區沿B方向長度完全相同。分析可知,主燃孔的位置是限制回流區大小的主要因素,空氣通過主燃孔對回流區產生沿軸向的截流作用,從而限制回流區的大小。

圖6 純甲烷與重整氣軸向速度變化規律Fig.6 The variation of axial velocity of methane and reforming gas

3.2 環管燃燒室溫度場分析

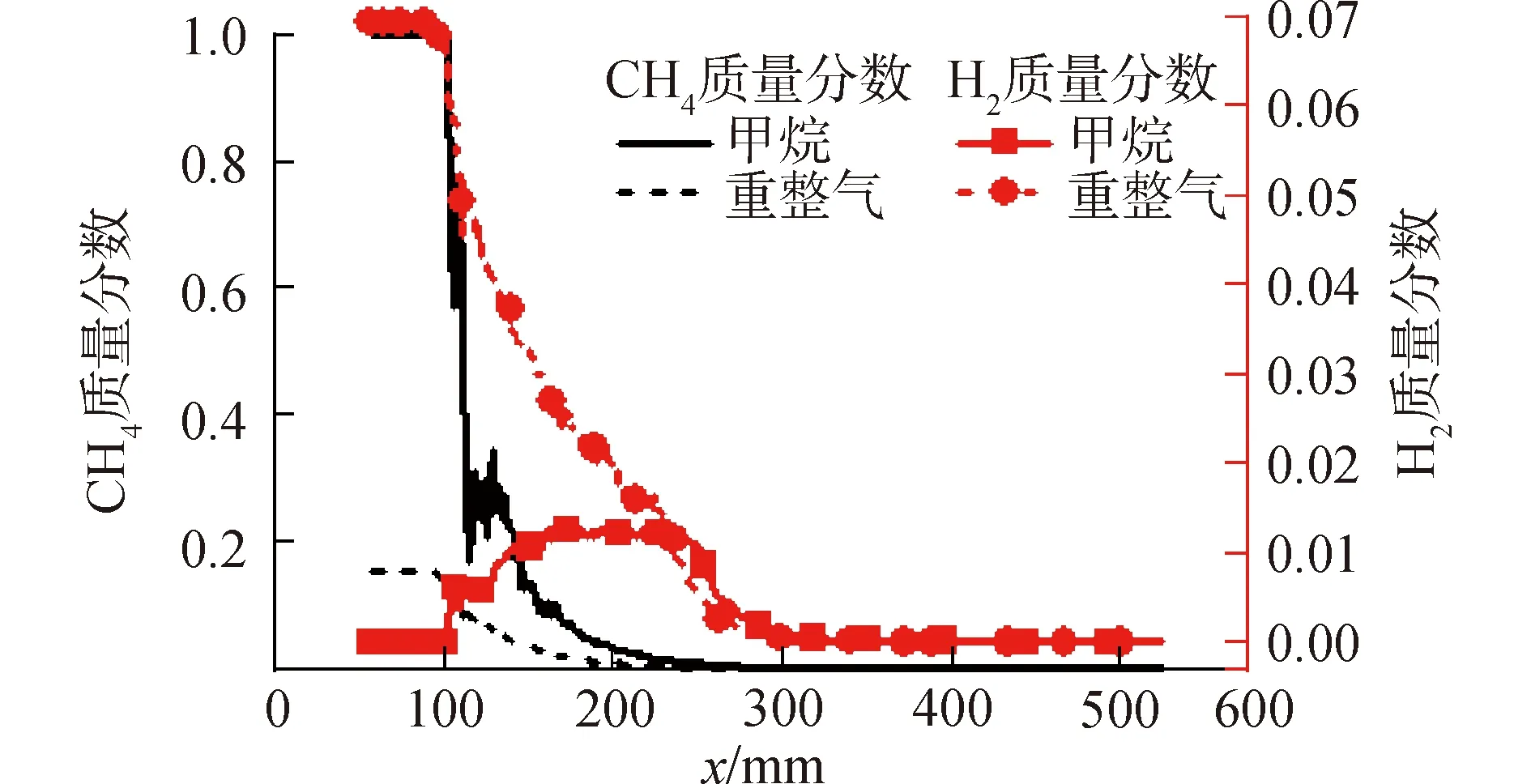

圖7為純甲烷燃料與重整氣燃料燃燒過程中CH4和H2質量分數沿線B的變化曲線。由圖7可知,純甲烷燃料與重整氣燃料的CH4的質量分數變化規律相似。燃料從噴嘴噴出后,CH4的質量分數均在100 mm處,呈指數規律開始下降,表明此時燃料已進行燃燒;在200 mm時CH4的質量分數基本將為0;對于純甲烷燃料,H2的初始質量分數為0,從噴嘴噴出后,H2的質量分數先增加后減小,在240 mm處時達到峰值,在290 mm處降為0。這表明純甲烷燃料中CH4先轉化為H2后開始的燃燒反應。對于重整氣燃料來說,燃料經過協同催化重整反應器催化重整,H2的初始質量分數為6.92%,從噴嘴噴出后,H2的質量分數呈下降趨勢,在275 mm處降為0。

圖7 CH4和H2質量分數沿線B的變化規律Fig.7 The variation of mass fractions of CH4 and H2 along B

如圖8所示,為沿線B的軸向方向溫度分布曲線,分析可知溫度場的高溫區與速度場的回流區重合,這表明回流區通過卷吸高溫燃氣產生穩定的著火區域,從而維持高溫區與回流區中燃料的穩定燃燒。純甲烷燃料的高溫區內溫度為2 400 K高于重整氣的高溫區內溫度2 200 K,這主要是由于燃料經過協同催化重整反應器催化重整之后水蒸汽含量增加,使高溫區中最高溫度下降。高溫區的溫度對于火焰筒穩定燃燒至關重要,同時,高溫區的溫度也是NOx污染物生成的重要因素。

圖8 溫度沿線B的變化規律Fig.8 The variation of temperature along line B

3.3 NOx排放分析

燃氣輪機燃燒室中污染物NOx的生成主要包含4種類型[23-25]:熱力型、快速型、燃料型、回燃型。其中燃料型和回燃型產生的NOx污染物較少,本文忽略不計,采取熱力NOx與快速NOx2種形成機理對環管燃燒室NOx的生成進行了分析。

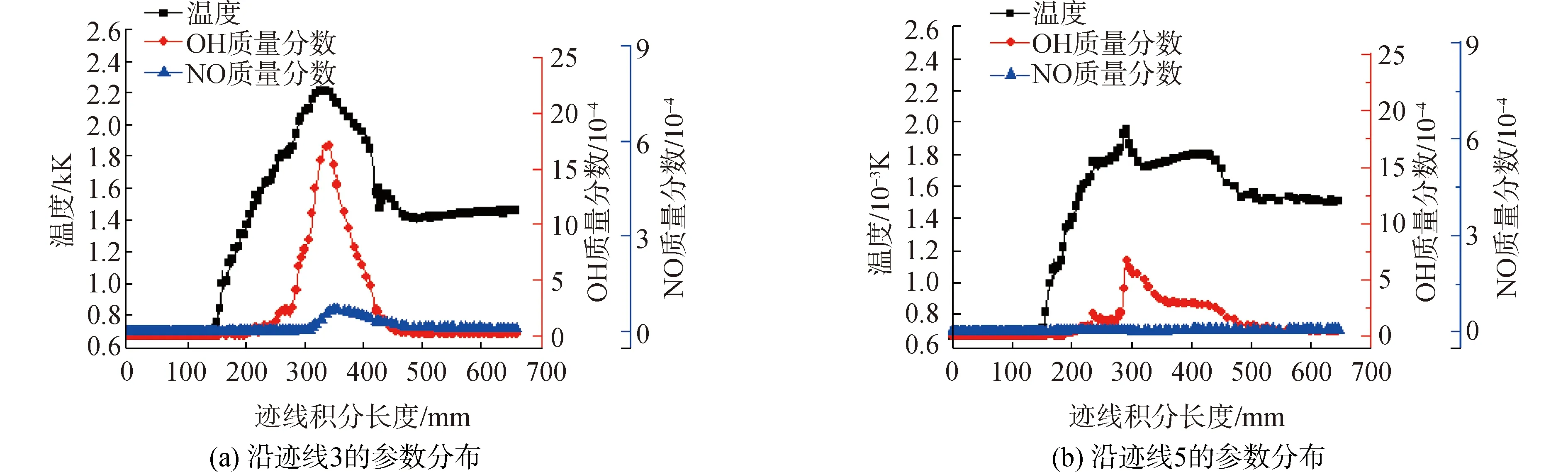

圖9(a)為單火焰筒燃燒純甲烷燃料時的流體跡線,選取其中6條跡線,分別記為1~6。如圖10(a)所示,純甲烷燃料燃燒時,溫度、OH及NO質量分數沿跡線2都是先增長再下降的趨勢。跡線積分長度150~300 mm是火焰筒的回流區,在此區域內燃料發生富燃燃燒過程,富燃火焰面上生成快速型NOx;回流區的溫度增加迅速,從673 K增長到2 000 K左右,這是由于在回流區的產生的卷吸作用,不斷把高溫燃氣卷吸進來。同時,由于中心回流區的高溫作用,熱力型NOx不斷生成。跡線積分長度300~325 mm對應著火焰筒的主燃孔區域,由于主燃孔噴入的空氣減緩高溫燃氣溫度的增長趨勢,造成OH及NO質量分數出現小的轉折性下降;跡線積分長度325~400 mm是大部分燃料發生燃燒放熱過程的區域,此區域中溫度繼續增長并達到峰值2 400 K左右,OH質量分數達到峰值0.002 3左右,NO質量分數達到峰值0.000 86左右。線積分長度400~500 mm對應的是火焰筒的摻混孔區域,大量的空氣通過摻混孔進入火焰筒使燃燒后的排氣溫度降低,約為1 500 K左右,從而導致NO的質量分數呈明顯下降趨勢;線積分長度500~670 mm是火焰筒尾部,少量空氣通過火焰筒尾部的冷卻槽進入火焰筒,導致溫度與NOx的質量分數呈緩慢下降趨勢。圖10(b)與圖10(a)對比可知,OH及NO質量分數、溫度的變化趨勢沿跡線5與沿跡線2相似。但由于溫度沿跡線5上的峰值約為2 200 K,從而沿跡線5的NO質量分數總體明顯小于跡線2的NO質量分數。

圖9 火焰筒跡線Fig.9 The traces in the flame tube

圖10 OH及NO質量分數、溫度沿跡線分布(純甲烷)Fig.10 OH and NO mass fraction,temperature distribution along the trace (methane)

圖9(b)為單火焰筒燃燒重整氣燃料時的流體跡線。當采用重整氣燃料進行燃燒時,溫度、OH質量分數及NO質量分數沿跡線的變化趨勢與純甲烷燃料燃燒時的結果基本一致;對比圖11(a)與圖10(b)定量分析,重整氣燃料與純甲烷燃料進行環管燃燒時沿跡線最高溫度均為2 200 K左右時,純甲烷燃料燃燒時生成的NO質量分數約為重整氣燃料燃燒時的1倍,這是由于保證燃料噴嘴進口的焓值與原燃油燃料的焓值相同的情況下,重整氣燃料的質量流量約為純甲烷燃料質量流量的3倍,因此重整氣燃料噴嘴出口流速增加,減少了燃料在高溫區的停留時間,從而導致NO的質量分數較小。

圖11 OH及NO質量分數、溫度沿跡線分布(重整氣)Fig.11 OH and NO mass fraction,temperature distribution along the trace (reforming gas)

分別計算純甲烷燃料和重整氣燃料燃燒時NOx排放量。結果發現,采用純甲烷燃料燃燒的NOx的排放量為135.54 mg/m3,重整氣燃料進行環管燃燒時NOx的排放量為12.4 mg/m3,降低了1個數量級。這是由于重整氣燃料含有大量的水蒸氣,使高溫區最高溫度下降,從而燃燒過程中熱力型NOx的生成量顯著下降,同時,重整氣燃料由于在噴嘴出口速度大,在高溫區停留時間較短,導致NOx的生成量減少。因此,環管燃燒室燃燒重整氣燃料時對于降低污染物NOx的排放有顯著效果

4 結論

1)隨著甲烷空速的增加,甲烷轉化率先下降后趨于平緩,有效碳回收率呈增長趨勢。為了保證燃料當量熱值增加率為正值,協同催化重整反應器中的最低空速為394 mL/(gcat·h)。

2)相對于純甲烷燃料,重整氣燃料富含更多的水蒸氣,因此增加了回流區的速度同時降低了高溫區的溫度,這有利于環管燃燒室的燃燒與減少最終的NOx排放。

3)環管燃燒室單火焰筒燃燒時,重整氣燃料的NOx污染物排放可以比純甲烷燃料的NOx污染物排放降低了1個數量級。