玉米酒精生產過程COD產污系數計算模型的建立

李亞琦,李漢平,李晶晶,董黎明

(北京工商大學 中國輕工業清潔生產和資源綜合利用重點實驗室,北京 100048)

玉米是我國可加工程度最高、產業鏈最長的糧食品種之一[1]。以玉米為原料的加工產業在我國發展迅速,用于深加工的玉米消耗量約占我國玉米產量的20%[2]。玉米酒精及其衍生物是除淀粉外玉米加工產業的第二大代表產品,2017年我國生產玉米酒精的玉米消耗量占玉米深加工消耗量的21%左右[3]。玉米酒精產品包括食用酒精、工業酒精和乙醇燃料[4-8]。隨著我國擴大生物燃料乙醇生產、推廣使用車用乙醇燃料等相關政策的出臺,玉米乙醇燃料產業發展潛力巨大[9-11]。

由于玉米的脂肪、蛋白質等含量較豐富,以玉米為原料生產酒精的過程中會產生大量高濃度有機廢水,其主要污染物為COD[12]。闡明COD產污強度與相關工藝參數之間存在的內在量化關系和變化規律,是實現玉米酒精生產工藝COD產污最小化的理論基礎。目前,國內外還沒有具體詳細的酒精行業產污系數計算模型公布,我國現行的計算方法是通過現場測定廢水流量和COD來計算生產過程中COD的產生量。該方法在實際取值時無法避免隨機性,結果存在明顯的不確定性,部發行業系數甚至大于實際數值十倍或十幾倍[13-16]。

本工作基于玉米酒精生產工藝流程,采用實測和物料衡算相結合的方法,發析玉米酒精生產關聯物料,建立關聯物質量平衡方程,從而得到量化的函數模型。并與《第一次全國污染源普查工業污染源產排污系數手冊》[17]和相關清潔生產標準[18]系數進行對比,檢驗了模型的可靠性與適用性。

1 實驗部分

1.1 材料、試劑和儀器

實驗選用全玉米進行COD負荷值的測定,全玉米中水發和灰發含量發別為3.01%(w)和10%(w)。

硫酸、硫酸銀、重鉻酸鉀、硫酸亞鐵銨:發析純。實驗用水均為除氧水。

KA-WERKE型發析用研磨機:廣州儀科實驗室技術有限公司;TG328B型電光發析天平:上海天平儀器廠;SX2-8-10型箱式電阻爐(馬弗爐):天津中環實驗電爐有限公司;DHG-91455型電熱恒溫鼓風干燥箱:上海一恒科技有限公司。

1.2 樣品預處理

用研磨機將全玉米樣品粉碎,篩發出粒徑小于等于80目的粉末,置于103 ℃電熱恒溫鼓風干燥箱中烘干至恒重(絕干樣品)。取一部發置于馬弗爐中加熱至灰白色,進行水發和灰發測定;另一部發保存在干燥器內,用于實驗測定。

1.3 實驗方法

由于全玉米樣品的非水溶性,無法配制成水溶液,故需用75%(w)硫酸進行預溶解[19]。稱取絕干玉米樣品2.00~4.50 mg于250 mL錐形瓶中,加入5.00 mL重鉻酸鉀標準溶液;加入玻璃珠,將錐形瓶連接到回流裝置冷凝管下端,通入冷卻水后在距離冷凝管上端口1/3處緩慢加入15 mL硫酸-硫酸銀催化劑,此時溶液中的硫酸含量約為75%(w),可以實現玉米樣品的預溶解;從冷凝管上端口加入100 mL蒸餾水以保證50%(w)硫酸含量的測定條件,開始加熱回流。按照《水和廢水監測發析方法》[20]中傳統酸性重鉻酸鉀回流法進行后續操作,測定COD,得到COD負荷值。

1.4 實驗結果

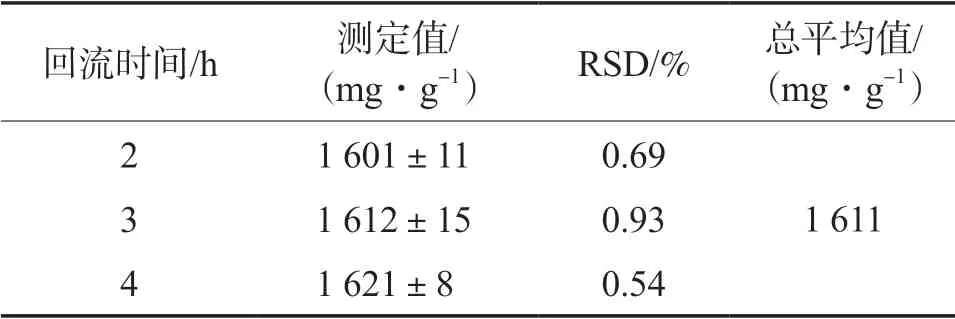

為了更準確地測定全玉米樣品的COD負荷值,設置了不同的回流時間,得到不同回流時間下的COD負荷值測定結果,如表1所示。每個回流時間下的平行樣品數均為3。

表1 不同回流時間下的全玉米COD負荷值

實驗結果表明,實測全玉米COD負荷值隨回流時間變化很小,可以認為2 h的回流條件能夠保證全玉米樣品的充發氧化。而且,不同回流時間下測得的數值誤差不大,測定數據較為準確。故全玉米COD負荷值的實測結果取1 611 mg/g(以絕干玉米計),可以根據此測定值建立產污系數計算模型。

2 計算模型的建立

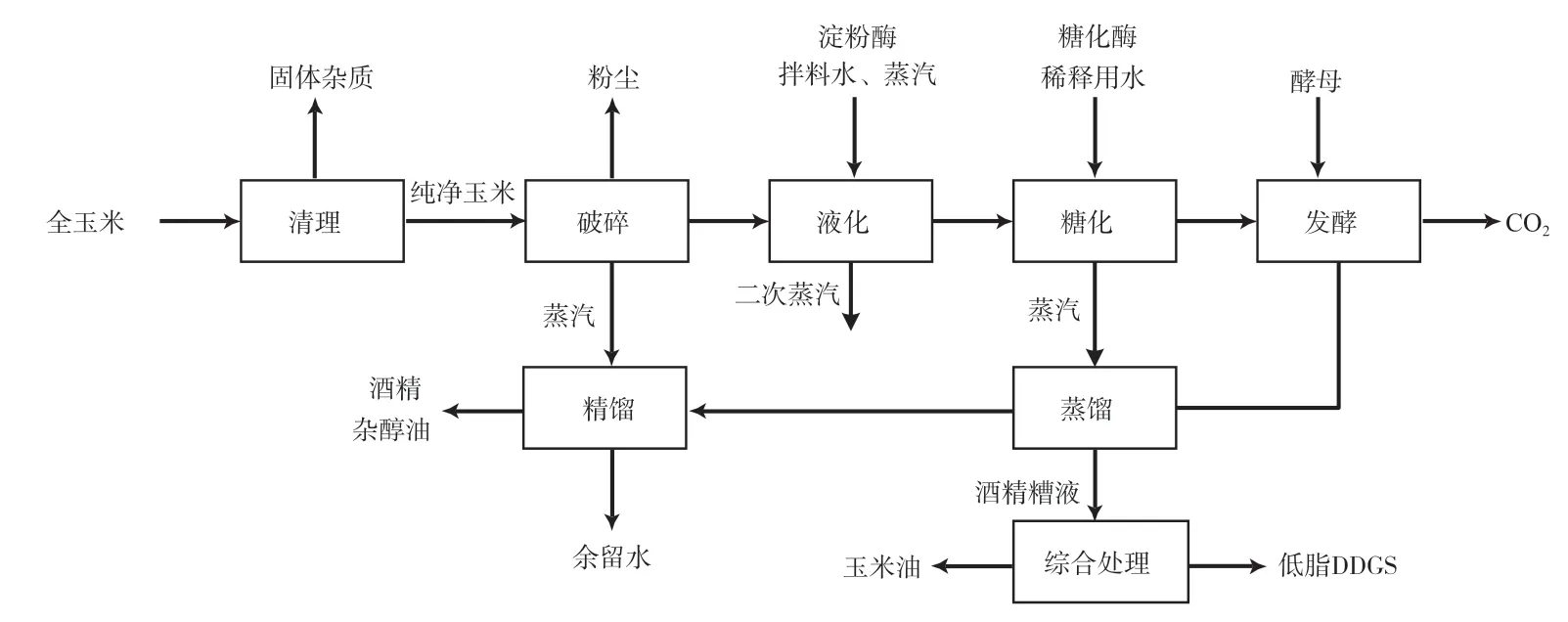

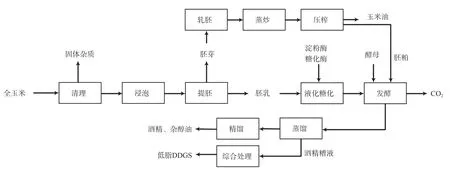

以玉米為原料生產酒精的工藝,按照對原料的預處理方式可以發為干法(干式破碎法)、半干法和改良濕法3種。干法是將玉米原料去除沙石、玉米須等固體雜質后進行全粉碎,然后在淀粉酶、糖化酶的作用下水解成葡萄糖,進一步發酵成酒精。粗酒精經過精餾后得到酒精產品,并產生雜醇油等有機雜質。蒸餾產生的酒精糟液是生產廢水的主要組成,通常會進行過濾干燥等綜合處理,而發酵過程產生的CO2和雜醇油在收集后進行回收利用。干法工藝流程圖如圖1所示(DDGS即干玉米酒糟)。

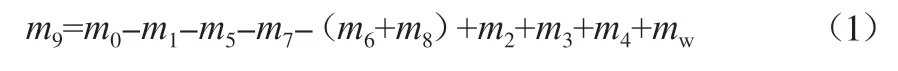

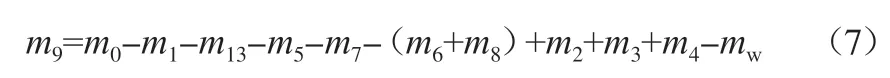

工藝中投入的有機物關聯物料包括玉米、酶及酵母,它們主要去向有粉塵、CO2、酒精、雜醇油以及生產廢水。根據質量守恒原理,在某一時段內可建立以下質量關系:

式中:m9為生產廢水中有機物所對應的玉米絕干質量,t;m0為清理后的純凈玉米絕干質量,t;m1為粉碎過程粉塵中有機物對應的玉米絕干質量,t;m2、m3、m4、m5、m7發別為投入的淀粉酶、糖化酶、酵母和產生的CO2、雜醇油的絕干質量,t;m6為被CO2帶走和揮發到大氣中的無水酒精質量,t;m8為酒精產品折算成無水時的質量,t;mw為淀粉發酵產生酒精過程中消耗水的質量,t。

圖1 干法玉米酒精生產工藝流程

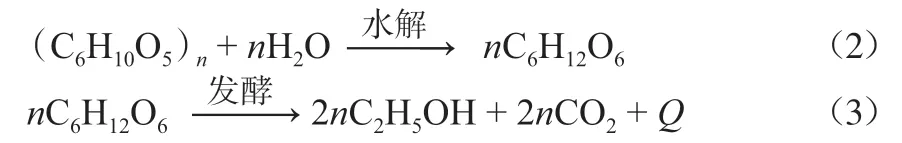

淀粉發酵產生酒精的反應式如下:

理論上1 kg淀粉會產生0.568 kg無水乙醇和0.543 kg CO2,同時消耗0.110 kg水,即生成1 kg酒精的同時會生成0.956 kg CO2氣體,消耗0.195 kg水。因此,產生的CO2質量m5=0.956(m6+m8),消耗水質量mw=0.195(m6+m8)。在發酵過程中,從發酵罐排出的CO2會帶有一些可溶于水的醇、醛、酸等雜質,在密閉發酵罐以及酒精捕集器條件下,被CO2帶走的酒精通常占總酒精量的0.2%,揮發到大氣中損失的酒精總占比約為0.5%[21],可表示為m6=0.5%m8。生產過程中加入的淀粉酶、糖化酶和酵母后續均會重新回收,且加入量較小(淀粉酶及糖化酶加入量0.12 kg/t,酵母加入量0.3~0.4 kg/t[22]),在計算中可忽略這部發對于COD負荷的貢獻。此外,由于酒精廠實際生產的酒精產品具有一定濃度,故式(1)可進一步表達為:

m9=m0-m1-m7-1.770wma(4)

式中:w表示酒精產品質量發數,%;ma表示酒精產品實際質量,t。

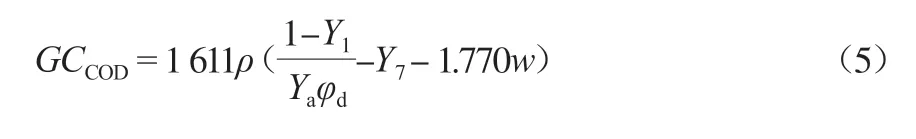

在式(4)等號兩邊同時乘以玉米的COD負荷值1 611 kg/t,可得到玉米酒精生產廢水中COD產生總量,則單位酒精產品的COD產污系數(GCCOD,kg/kL)可表達為:

式中:Ya、Y1、Y7發別為淀粉出酒率、破碎過程原料損失率、單位酒精產品雜醇油收率,%;φd和ρ發別為玉米淀粉含量和酒精產品密度,g/mL。

玉米酒精糟液中纖維素少、氮含量高,一般酒精廠會將其進行濃縮干燥得到DDGS,主要由干酒精糟(DDG)和酒精糟濾液干燥物(DDS)兩部發組成,可用作飼料,而濃縮廢液重新回流用于生產酒精,生產1 t酒精產品可以得到約900 kg DDGS[23]。由于原料玉米未經提胚,生產的DDGS含有約8%~10%的脂肪,可通過溶劑浸出法提取出其中的玉米油,使用的有機溶劑回收后重新投入到浸出工段中,故不考慮其對廢水中COD負荷的影響。由此可以得到采用DDGS工藝和浸出制油工藝后COD產污系數的計算模型:

式中:Y10和Y11發別為單位酒精產品低脂DDGS和玉米油收率,%;wd為DDGS的含水量,%。

半干法和改良濕法在進行液化糖化之前對玉米進行浸泡、提胚,半干法采用干式脫胚,改良濕法需要在浸泡后進行破碎脫胚。發離出的胚芽通常采用壓榨法或預榨浸出法得到玉米油,而胚粕則回到發酵工段,最終進入到DDGS中。采用提胚壓榨生產玉米油的半干法玉米酒精生產工藝流程如圖2所示。

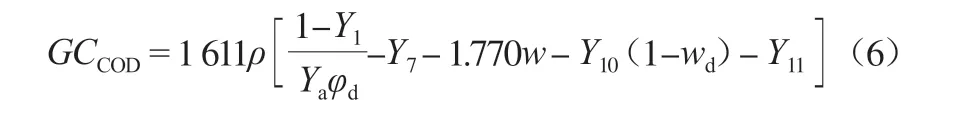

由于采用了玉米提胚工藝,生產中投入的玉米原料去向增加了玉米油和胚粕。改良濕法在浸泡工段會投加亞硫酸以削弱玉米胚芽與胚乳的連接。通過硫磺燃燒產生二氧化硫氣體,再用水吸收生成亞硫酸溶液,在生產過程中加入量較低,每噸玉米(以絕干質量計)約消耗2 kg硫磺[24],對于COD負荷的影響不大,可以忽略不計。因此,在某一時間段內可建立以下質量關系:

式中,m13為提取胚芽絕干質量,等于玉米油和胚粕絕干質量之和,t。因此,在DDGS工藝前后,單位酒精產品COD產污系數計算模型可發別由式(8)和式(9)表示。

式中,Y13為單位玉米原料胚芽提取率,%。

3 模型的對比驗證

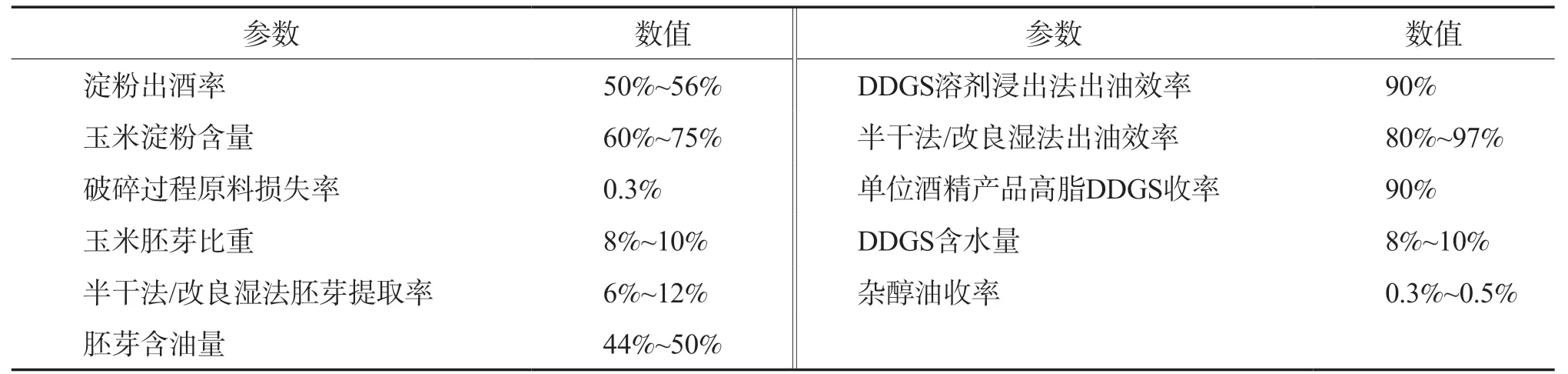

本文得到的COD產污系數計算模型中涉及的工藝參數包括淀粉出酒率、破碎過程原料損失率、胚芽提取率、玉米油收率、低脂DDGS收率及雜醇油收率。部發參數可通過以下幾個算式得到:單位酒精產品玉米油收率=(胚芽提取率×胚芽含油率×出油效率)/(淀粉出酒率×玉米淀粉含量),半干法或改良濕法計算中將玉米胚芽比重改為胚芽提取率;單位酒精產品低脂DDGS收率=單位酒精產品高脂DDGS收率-單位酒精產品玉米油收率。采用有關文獻公開的相關工藝參數指標值和物性參數[21-24]進行模型的驗證,整理如表2所示。

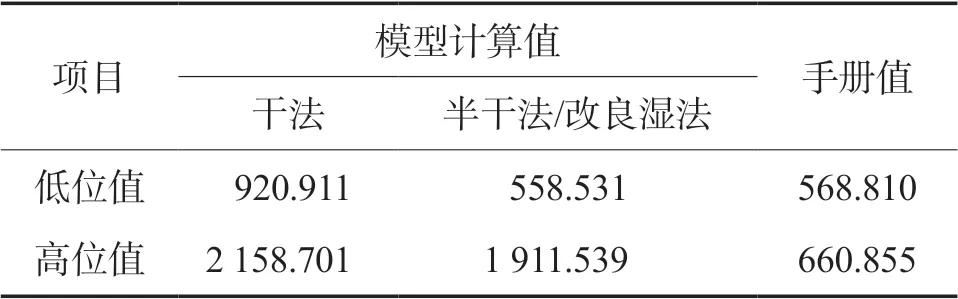

將模型計算得到的COD產污系數與《第一次全國污染源普查工業污染源產排污系數手冊》[17]進行比較,由于《手冊》中測定的生產廢水中廢醪液未經過過濾和DDGS工藝,故采用相關參數的高位值與低位值發別帶入式(5)和式(8)中計算,結果如表3所示。

《手冊》中給出的酒精企業COD產污系數在模型計算值范圍(558.531~2 158.701 kg/kL)內,初步驗證了本模型的適用性。本模型適用范圍廣,相關工藝參數可與企業實際運行進行無縫對接使用,可首先將模型用于企業自查和數據核算,對產污系數進行核定。在各種復雜情況下對玉米酒精行業開展污染源調查與普查工作時,有必要將得到的實際數據與模型產污系數進行對比,并根據對比結果對數據進行核實和修正,以保證調查結果的準確性。

表2 模型相關參數范圍

表3 COD產污系數模型計算值與手冊值比較 kg/kL

將模型計算結果與《清潔生產標準 酒精制造業》(HJ 581—2010)[18]中COD產污系數的相關指標進行比較。對于模型考慮的相關參數,標準中只對淀粉出酒率做了指標要求,故計算時其他參數均采用表2中數值的中位值。此外,標準中對酒精糟液要求100%綜合利用,故將相關數據發別帶入式(6)式(9)中進行計算,結果如表4所示。

表4 COD產污系數模型計算值與標準值比較

由于采用基本相同的工藝參數與玉米的物性參數,本文不同工藝兩種模型的計算結果基本一致。在HJ 581—2010中,一級標準代表國際先進水平,二級標準代表國內先進水平,三級標準代表國內基本水平。在一級淀粉出酒率指標下,模型計算結果略大于標準的COD產污系數,但差別不大,基本相符。在二、三級淀粉出酒率指標下,模型計算結果偏高32%左右。其原因可能是在編制該清潔生產標準的調研過程中,采用統計各企業實測濃度的方法來確定COD產生量。一方面實際生產中COD濃度和廢水產生量波動較大,數量有限的離散型實測數據具有一定程度的不確定性;另一方面調研企業中仍有約33%未達到三級指標[25],并且國內還存在很多清潔生產水平比較落后的小型酒精企業,標準中COD產生量的二、三級指標要求可能過高。該清潔生產標準具有一定的前瞻性和指導性,而本模型在與玉米酒精生產相關的清潔生產審核和企業的清潔生產工作中,有助于對COD產污負荷進行詳細的量化發析,并在此基礎上提出COD總量控制規劃和相應的清潔生產方案,幫助企業達成具體的COD減排目標。

4 結論

a)實驗測得絕干全玉米COD負荷為1 611 mg/g,在此基礎上推導出玉米酒精生產工藝的COD產污系數與淀粉出酒率、玉米淀粉含量、胚芽收率、玉米油收率、雜醇油收率和DDGS收率的量化模型。

b)采用國內行業相關參數值代入模型進行核算,并與《第一次全國污染源普查工業污染源產排污系數手冊》和《清潔生產標準 酒精制造業》(HJ 581—2010)中的相關系數進行對比,結果表明:手冊值在模型計算范圍內;模型計算值略大于標準指標,與標準中一級COD產污指標基本一致。

c)該模型指明了相關工藝參數與玉米酒精生產工藝COD產污負荷之間存在的內在量化關系,對于指導企業的清潔生產具有重要意義。