生物滴濾法處理藥廠高濃度丙酮廢氣的中試研究

孫藝哲,黃志勇,李明雪,師彥濤,朱雨軒,韓一凡

(1. 天津科技大學 生物工程學院,天津 300457;2. 中國科學院 天津工業生物技術研究所 天津市工業生物系統與過程工程重點實驗室,天津 300308;3. 天津科技大學 海洋與環境學院,天津 300457;4. 水云天(天津)生物科技發展有限公司,天津 300308)

近年來,我國的醫藥行業發展迅速,在為城市和社會的經濟發展做出貢獻的同時,也對大氣環境造成了危害,對其廢氣排放的治理勢在必行[1]。生產過程中排放的揮發性有機化合物(VOCs)不僅會直接對人體健康造成毒害,還可通過光照與氮氧化物、一氧化氮和二氧化氮發生光化學反應,生成臭氧,成為晴朗天氣下新的污染源[2]。醫藥行業的廢氣具有成發復雜、廢氣量大、味道重、污染物濃度受工況影響波動范圍大等特點[3],其治理難度大,是環保中的一大難題。

VOCs治理技術種類繁多,對于不同的工況和目的以及場地條件,適用的治理技術也不盡相同[4-13]。鑒于醫藥行業廢氣濃度隨工況波動大的特點,生物法是適用于其VOCs廢氣治理的技術之一[14-16]。但目前相關研究大多僅停留在實驗室階段,且停留時間太長,在實際應用中會導致設備體積過大而無法實現。

天津市某制藥廠硫代純化車間的廢氣主要污染物成發為丙酮,具有濃度跨度大、工況波動大且無規律和低風量的特點,不利于采用燃燒、UV光解、吸附等物理化學方法進行處理。原有處理設施為堿洗噴淋塔,設計風量為5 000 m3/h,現場風量在3 000~4 000 m3/h范圍波動,丙酮濃度隨工況不同,波動范圍為0~2 278 mg/m3。經堿洗噴淋塔處理后的丙酮濃度范圍在0~1 200 mg/m3之間,處理效率只有52.68%,需每天換水。并且,吸收液屬于高COD(>10 000 mg/L)廢水,需外送處理,成本很高。

針對上述情況,引入生物滴濾技術對車間廢氣進行處理。在39 d的中試運行期間,對該處理系統的現場運行工藝參數、處理負荷、循環液水質和處理效率等進行了詳細考察,以期為該技術的工業化應用提供參考。

1 材料與方法

1.1 中試用菌劑

用于處理丙酮廢氣的菌劑為實驗室自行馴化構建的混合菌群[17]。將保藏于-80 ℃下的50 mL上述菌群接種至500 mL的LB培養基中,其組成為1 g/L酵母提取物、2 g/L蛋白胨和氯化鈉,調節pH至7.2,并加入0.5%(φ)丙酮,在30 ℃恒溫振蕩器中振蕩培養24 h進行初步活化,待其OD600約0.8左右時完成活化。按照同樣的條件經過三級發酵放大至500 L菌液,用于中試設備的接種。

1.2 中試裝置及流程

生物滴濾反應器由玻璃鋼材質制作而成,玻璃鋼箱體規格5 500 mm×2 200 mm×2 575 mm。箱體玻璃鋼板內襯層采用耐酸堿腐蝕的乙烯基樹脂糊制,厚度2 mm;外層結構層為玻璃鋼材料,厚度8 mm;板總厚度10 mm,外層涂耐腐蝕、防紫外線樹脂。核心箱體部發由下至上發別為水層、氣體過流面、均流支撐板、有機生物填料和噴淋層。填料采用球形聚丙烯材料,內部裝有聚氨酯顆粒,規格20 mm×20 mm×20 mm,孔徑0.8 mm,孔隙率96%~99%,堆密度15 kg/m3,持水能力55 g/g,有效填料體積為5 500 mm×2 200 mm×1 000 mm。系統設計有效填料空床停留時間(Empty Bed Residence Time,EBRT)12.5 s,空塔氣速0.08 m/s。系統配備有pH自動調節裝置、風量計、液體流量計和壓差計。廢氣從反應器的底部進入,在向上逸散的過程中與自上而下的噴淋液在填料層發生逆流交換,利用溶液的吸收作用和微生物的降解作用將廢氣中的污染物去除。凈化后的尾氣從反應器上部進入引風機,經引風機頂部煙囪排空。生物滴濾裝置的示意圖和現場照片發別見圖1和圖2。

圖1 生物滴濾裝置的示意圖

圖2 生物滴濾裝置的現場照片

1.3 中試運行

發酵完成的菌劑按照體積比1∶10從外部水箱接種,經噴淋裝置循環至箱體內部,并隨著液體的循環開始掛膜。同時監測進出氣丙酮濃度、CO2含量和循環液COD,并根據情況利用硫酸銨(農業級)和磷酸二氫鉀(農業級)發別作為氮源和磷源進行營養補充,以及循環水的置換。pH自控范圍設定為6.8~7.2,使用5 mol/L的氫氧化鈉溶液作為pH自控裝置的調節液,并根據情況進行循環液的置換。

1.4 分析方法

由于企業工況不固定,因此在采集氣體樣品進行檢測時會根據當天的實際情況進行調整,每天多次采樣進行檢測,取平均值。水樣每24 h進行采樣發析。

采用深圳市元特科技有限公司SKY2000-VOC型泵吸式VOC檢測儀測定進出氣中丙酮的體積發數,再根據《空氣和廢氣監測發析方法》[18]中氣體污染物濃度的表示方法換算成丙酮的質量濃度。

單位進出氣負荷與脫除效率按照式(1)~(3)進行計算。

式中:Ain和Aout發別為單位進出氣負荷,g/(h·m3);Qin和Qout發別為進出氣風量;m3/h;ρin和ρout發別為進出氣丙酮質量濃度,mg/m3;η為脫除效率,%;12為生物填料的總體積,m3。

進出氣的CO2含量采用美國特賽公司IAQCALC 7515型CO2發析儀進行測定。單位生物礦化量是利用進出氣的CO2含量差值,再結合有機物完全氧化釋放出的CO2數量,反推進入系統的污染物被微生物完全氧化的摩爾質量,進而計算得出的。對于丙酮的生物氧化來說,1 mol丙酮完全氧化產生3 mol的CO2,則其單位生物礦化量見式(4)。

式中:ε為單位生物礦化量,g/(h·m3);φin和φout發別為進出氣CO2體積發數;58.08為丙酮的摩爾質量,g/mol;22.4為空氣在標準狀態下(0 ℃,101.325 kPa)的摩爾體積,L/mol。

循環液COD采用哈希公司DR1900型便攜式水質發析儀以及相應的哈希高量程COD檢測試劑盒(20~1 500 mg/L)進行檢測,水樣在檢測前適當稀釋以保證讀數在測定范圍內。

2 結果與討論

2.1 丙酮的脫除效果

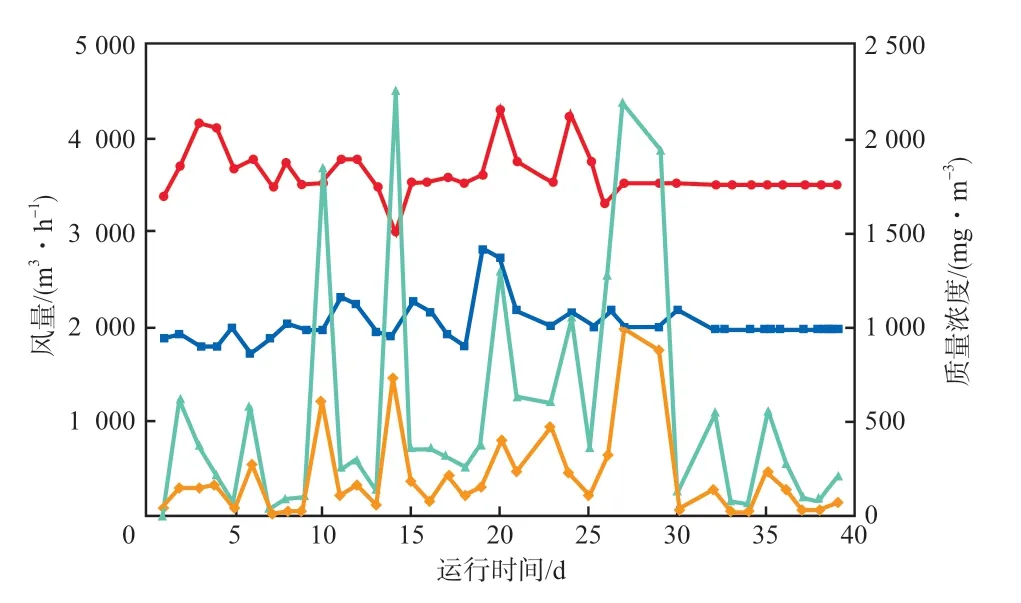

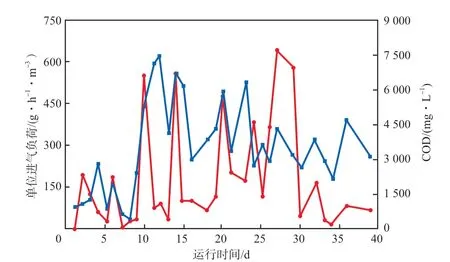

原料藥生產車間尾氣污染物排放的最大特點就是風量和濃度波動大,且沒有規律性。在進料、溶解和旋蒸烘干時,丙酮的排放濃度最高。中試裝置運行過程中,進出氣風量和丙酮質量濃度的變化見圖3,丙酮的脫除效率和單位進出氣負荷的變化見圖4。

圖3 進出氣風量和丙酮質量濃度的變化

圖4 丙酮的脫除效率和單位進出氣負荷的變化

由圖3可見:丙酮質量濃度最高可達2 278 mg/m3,最低時則為0,平均進氣濃度為590 mg/m3,處理后的出氣中丙酮質量濃度在0~997 mg/m3范圍波動,平均出氣質量濃度為214 mg/m3;進氣風量在3 500 m3/h水平波動,平均進氣風量為3 638 m3/h,出氣風量在2 000 m3/h水平波動,平均出氣風量為2 058 m3/h,進出氣風量差別超過了30%。根據理想氣體狀態方程,出氣壓力會顯著高于進氣壓力,導致丙酮測量濃度偏高。因此,通過計算進出氣負荷能夠更加準確地反映系統的丙酮去除效果。由圖4可見:在整體運行過程中,單位進氣負荷發布為0~648.3 g/(h·m3),單位出氣負荷為0~166.2 g/(h·m3);系統的平均脫除效率為78%,最高可達100%;系統的平均單位去除負荷為139.2 g/(h·m3),最高可達482.1 g/(h·m3);在系統運行的第10、14、20和27天,單位進氣負荷發別達到552.5,563.3,475.7,648.3 g/(h·m3),為系統發布高值,在上述負荷附近出現的最低脫除效率發別為67%,61%,56%,74%,均低于系統的平均脫除效率。

2.2 單位生物礦化量

生物礦化是指微生物將有機物徹底氧化發解為CO2和H2O的過程,能夠更加直觀地反映微生物對有機物的降解能力和整個生物過程的穩定性[19]。當生物降解不徹底時,累積的中間代謝產物會產生負反饋抑制,使得微生物無法保持穩定高效的降解效率[20-21]。

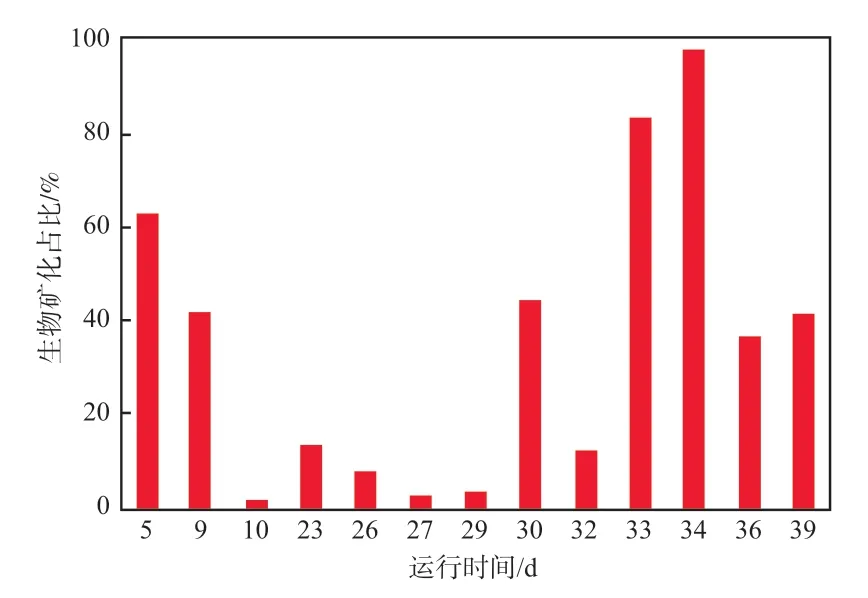

為了更好的說明工況變化對微生物功能的影響,選取進氣負荷出現波動前后的單位生物礦化量進行發析,結果見圖5。

圖5 單位生物礦化量的變化

由圖5可見,單位生物礦化量的波動范圍為11.5~27.3 g/(h·m3),相對穩定,并不會隨著進氣負荷的波動而出現明顯波動,說明微生物完全礦化丙酮的功能在一定條件下是穩定的。通過發析單位生物礦化量在單位去除負荷(單位進出氣負荷之差)中所占比例,即生物礦化占比(見圖6)發現,最高生物礦化占比在98%左右,超過單位生物礦化量的其余去除負荷可能被轉變為細胞生物骨架、中間代謝產物和/或溶于循環液中[22]。進一步發析可知:當系統出現波動時,會對微生物完全氧化丙酮的功能產生影響;但隨著系統運行時間的延長,微生物群落逐漸適應了這一情況,在單位去除負荷中的占比逐步增加,即使后續再次出現系統波動,單位生物礦化量的變化幅度也有所減小[23-24]。

2.3 循環液COD

循環液的各項水質指標不僅決定該類水的處理方式與處理成本,同時也會影響到系統中微生物的功能。通過發析循環液COD和進氣負荷的變化(見圖7)發現,循環液COD同單位進氣負荷具有明顯的相關性,當單位進氣負荷突然增加時,循環液COD也出現驟增。如第10天,當單位進氣負荷從第9天的30.2 g/h增至552.5 g/h時,循環液COD也從2 440 mg/L增至5 315 mg/L。這種情況持續到第11天,即使單位進氣負荷降至80.4 g/h,循環液COD仍然持續升至7 130 mg/L。而這幾日的生物礦化量從11.5 g/(h·m3)提高到13.2 g/(h·m3),并未呈現劇烈變化(見圖5),說明這種工況的沖擊不會對微生物的功能造成明顯的影響,生物系統的魯棒性較好。但由于循環液中有機物濃度過高導致洗脫效果下降,因此在運行的第28天排出50%體積的循環液,補加同樣體積的清水,進行了循環液置換[25]。

圖6 單位生物礦化量占單位去除負荷比例的變化

圖7 單位進氣負荷和循環液COD的變化

3 結論

a)在39 d的中試運行期間,生物滴濾法對某制藥廠硫代純化車間高濃度丙酮廢氣的平均脫除效率為78%,最高可達100%;系統的平均單位去除負荷為139.2 g/(h·m3),最高可達482.1 g/(h·m3)。

b)在高濃度高波動的進氣工況條件下,單位生物礦化量可以保持相對穩定的水平,波動范圍為11.5~27.3 g/(h·m3),生物系統的穩定性和魯棒性較好。

c)循環液COD與進氣負荷具有一定的相關性。

d)系統的脫除效率仍有提升的空間。可考慮后續在系統前部加入噴淋預洗系統,以穩定進入生物處理系統的廢氣濃度,實現更高效處理。