超深大位移井井筒清潔技術及工程實踐

左宏剛,何福耀,嚴維鋒,和鵬飛,張子明

(1.中海石油(中國)有限公司上海分公司,上海 200335;2.中海油能源發展股份有限公司工程技術分公司,天津 300452)

東海盆地位于中國東部海域,屬大陸邊緣斷陷-坳陷盆地,深部地層蘊藏著豐富的油氣資源,有待大規模的有效開發[1-5]。近年來,隨著勘探開發逐漸向深層推進,造成作業深度的大幅增加,對鉆完井工程技術提出了更高的挑戰。截至目前,東海已發現一批大中型油氣田,面臨著深井超深井及大位移井等因素疊合的重大技術難題。

1 項目背景及難點

1.1 項目背景

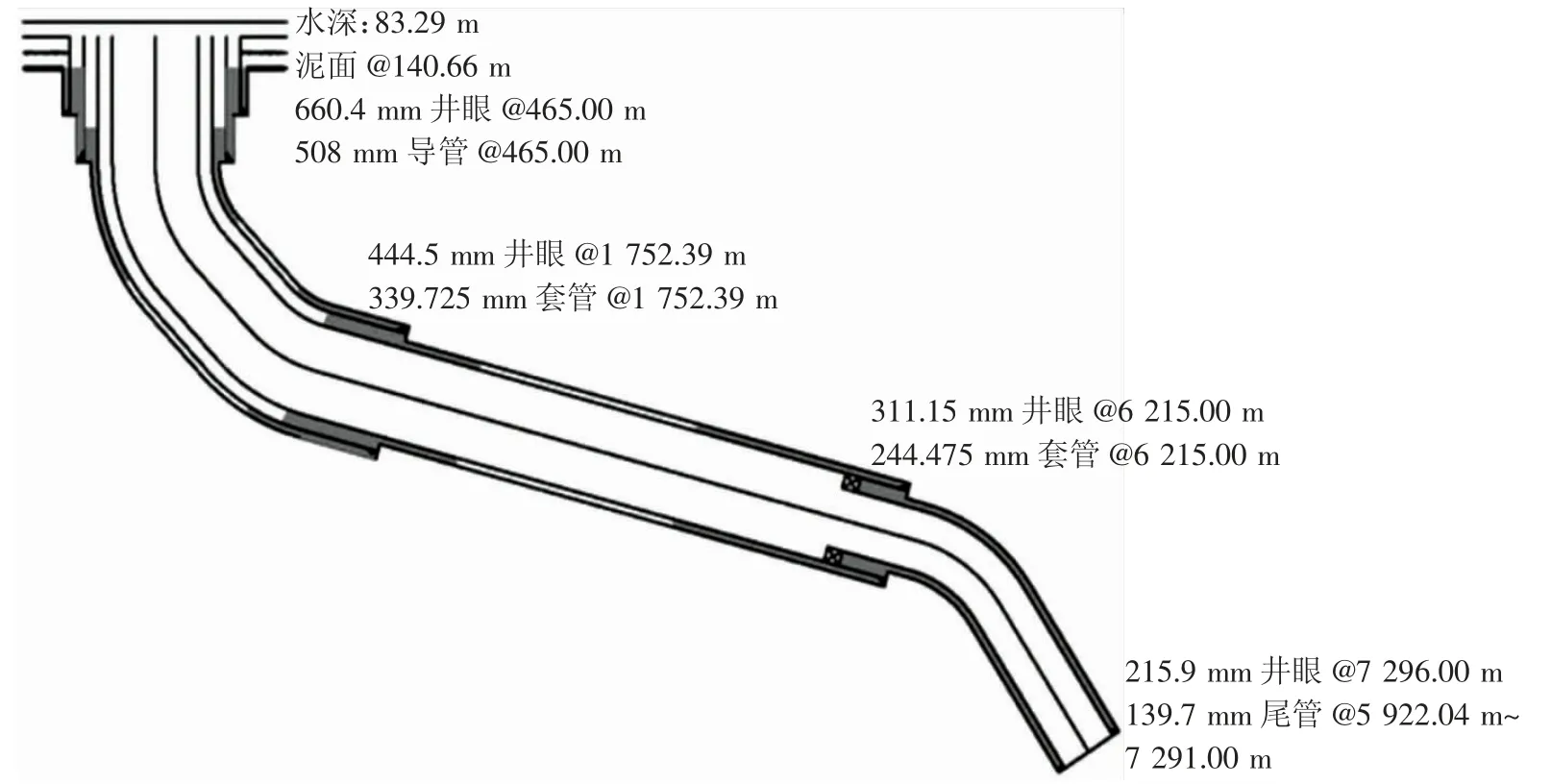

某區塊油氣田的X 井是一口超深大位移探井,完鉆井深7 296 m,最大井斜角75.32°,垂深3 655.24 m,水平投影位移4 129.23 m,水平投影長度5 357.27 m,井身結構(見圖1)。X 井鉆探目的為落實團三南構造花港組(H4 和H6)、某區塊組儲層展布和含油氣性。本井鉆遇地層自上而下為:第四系東海群(Qd),上第三系上新統三潭組(N2S),上第三系中新統柳浪組(N13L)、玉泉組(N12Y)、龍井組(N11L),下第三系漸新統花港組(E3h)、始新統某區塊組(E2p),其巖性以砂巖、泥巖為主,局部夾雜煤層。據資料統計,P10層及其以上地層為常壓地層,從P11 層開始出現異常高壓,預測井底地層壓力48.51 MPa。預測井底溫度為134.8 ℃。

1.2 井筒清潔的難點和風險

根據某區塊ZG1 大位移井等東海典型深井超深井在311.15 mm 井段、212.725 mm 井段鉆進期間的扭矩波動數據,A2H、A5 以及某區塊ZG1 此三口超深井的最大鉆進扭矩都超過了60 kN·m,A5 井更是達到了75 kN·m。由于鉆具持續承受較高扭矩,A2H、A5 在四開212.725 mm 井段鉆進期間先后發生鉆具刺漏,好在及時發現后起鉆進行檢查、更換,未釀成鉆具斷落事故。根據以往的經驗和大位移井特點,可以得到X 井井筒清潔的主要難點和風險。

(1)X 井易形成巖屑床。X 井大位移井延伸段長,井斜角大,在重力的作業下,巖屑運移軌跡拋物線式逐漸沉積在井底低邊形成巖屑床,本井311.15 mm 井眼裸眼長達4 462.61 m,1 752.39 m~5 890 m 井段75.32°穩斜,5 890 m~6 215 m 井段連續降斜至56°,非常容易產生巖屑床。

(2)設備能力要求高。大位移井在深部鉆進時,受鉆井設備能力、井漏風險等因素的限制,排量可能無法滿足井筒清潔要求,因此,需根據巖屑床模擬情況,為特定的轉速和排量組合匹配合理的機械鉆速,并通過短起下鉆進行驗證,通過觀察對比返砂情況對井筒清潔狀況進行判斷。

(3)井筒清潔不足帶來的潛在風險。井筒清潔程度對鉆完井參數和施工過程都會產生影響,如泵壓、扭矩、井底ECD、鉆柱摩阻、機械鉆速等都會隨著井眼的清潔程度而發生變化[4,6-8]。裸眼段長、井斜角大以及由此帶來的井筒清潔問題都會使井眼摩阻系數增加,致使鉆柱起下摩阻以及鉆進扭矩較高,一者加劇了鉆機負荷,二者易導致鉆具疲勞損傷甚至扭斷,三者造成套管嚴重磨損,縮短采油周期。

2 關鍵技術與應用

2.1 巖屑床模擬分析技術

圖1 X 井井身結構示意圖

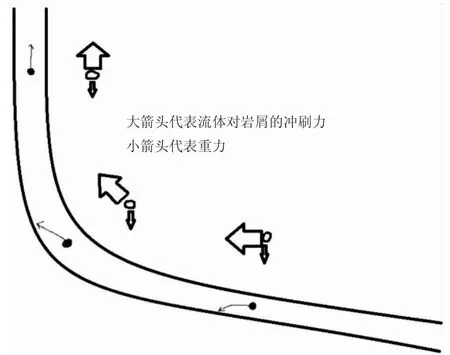

2.1.1 大位移井巖屑運移機理 巖屑在循環狀態在環空內是受到鉆井液運動所形成的沖刷力、重力、浮力。通常巖屑所受的沖刷力與巖屑的最小橫截面有關,而重力與巖屑體積有關,所以越小的巖屑在環空懸浮性越好,在井中就越快出井,越大出井速度越慢,當巖屑大到一定程度,可能也會難以循環出井[9,10]。

直井循環過程通常在循環一個遲到時間后,井眼就變得非常干凈;而大位移井通常循環三到四個循環周巖屑仍然很多。這是因為巖屑運移方式的不同。在直井井段巖屑所受到沖刷力使其向上運動,而重力作用使其比鉆井液返速稍慢,此時鉆井液的流變性起到決定作用[11-13]。

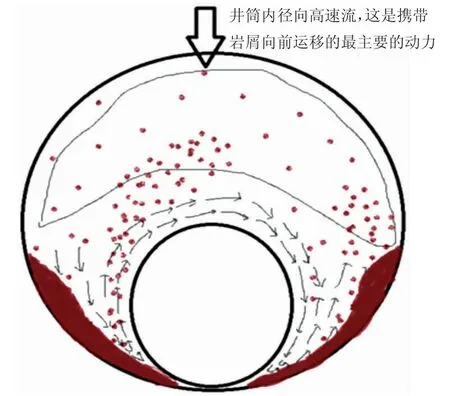

而大位移井鉆具基本都是在低邊運動,巖屑受到重力作用會使其沉向井眼低邊,導致井眼低邊的流動空間變小,且鉆井液巖屑含量高,這就使井眼低邊鉆井液流動阻力高于井眼高邊。進而造成井眼內上部為高速流,下部為低速流。井眼鉆具兩側最易形成巖屑床,且巖屑床表層流動阻力最大,流體流速下降基本都為層流狀態。當巖屑上的流體沖刷力不足以帶動巖屑運移時就形成流巖屑床。鉆具的高速轉動能帶動周圍鉆井液運動,這個運動將巖屑拋入高速流空間,加快巖屑的出井速度(見圖2、圖3)[14,15]。

巖屑床形成后即使加大排量和轉速也很難一次清除,只能一層一層的慢慢減少。這是有時使用重稠塞也不能掃出很多巖屑的原因。有時泥巖巖屑會被鉆具的不規則滾動壓實在井壁上,這種巖屑只有在扶正器或鉆頭等大直徑鉆具通過時才會被清除。在井徑不規則井段,特別是在擴徑井段,巖屑床也很難得到清除。

圖2 井眼內巖屑運移示意圖

圖3 井眼內巖屑堆積情況

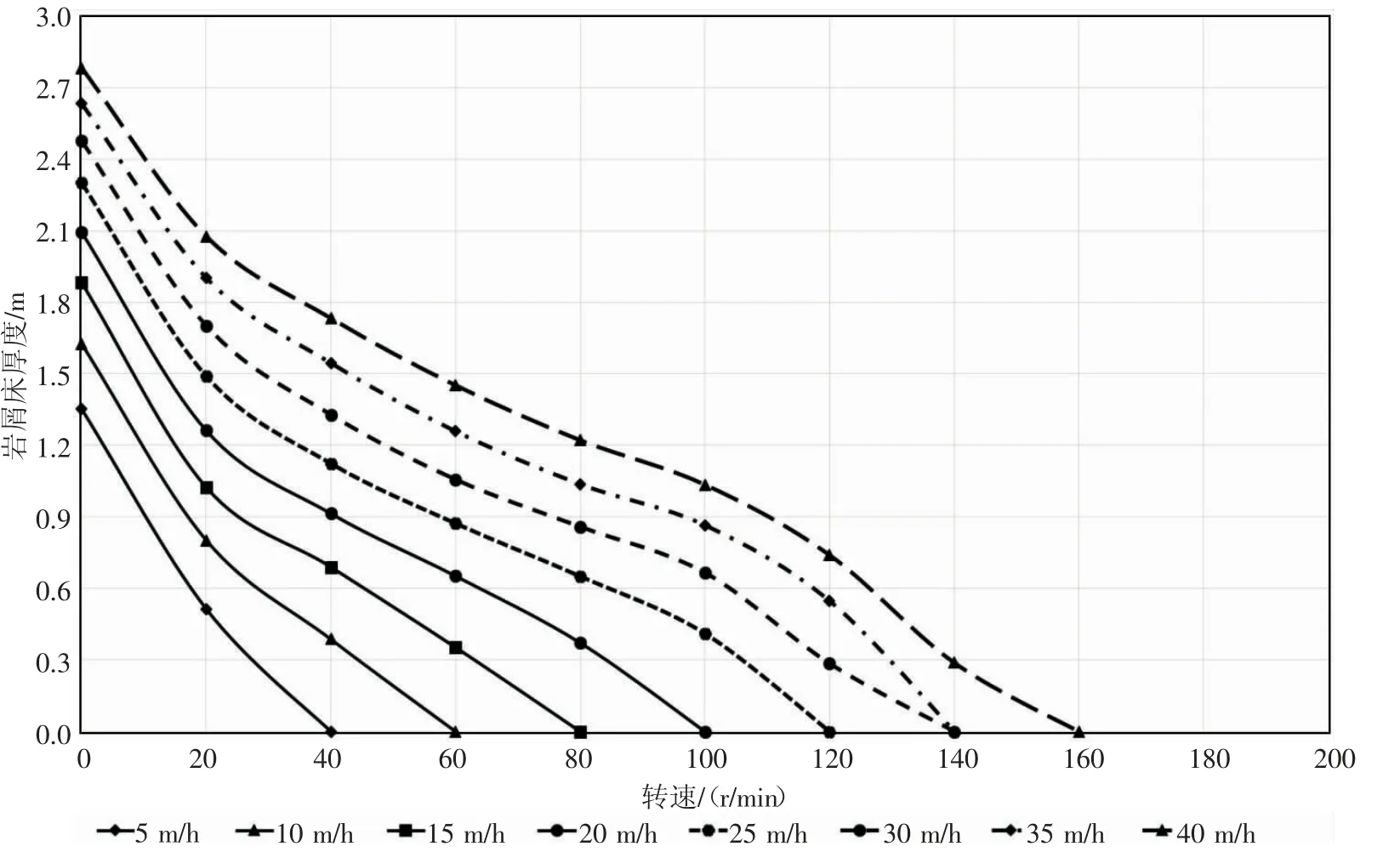

圖4 排量不變情況下不同機械轉速與不同轉速產生組合產生的巖屑床厚度

2.1.2 巖屑床的模擬和參數優化推薦 目前利用專業的巖屑床模擬軟件模擬大位移井巖屑床形成的厚度。將目前鉆井液性能與預計調整后的鉆井液性能,計算出不同機械鉆速與頂驅轉速組合產生的巖屑床厚度(見圖4),分析優選鉆進方案,方案優選方向包括:(1)在設備承受能力提高轉速;(2)在可接受范圍降低機械轉速;(3)改善鉆井液性能。

X 井作業中模擬提高轉速及鉆井液性能、降低機械鉆速等各種手段來減少巖屑床產生,從而指導作業。特別是短起下鉆作業,當鉆井井段計算井筒清潔狀態都較好的情況下,短起下鉆可采用直起直下修整井眼就可以滿足作業需求,能有效節約生產時間。在后續作業中此種手段取得良好的應用效果。

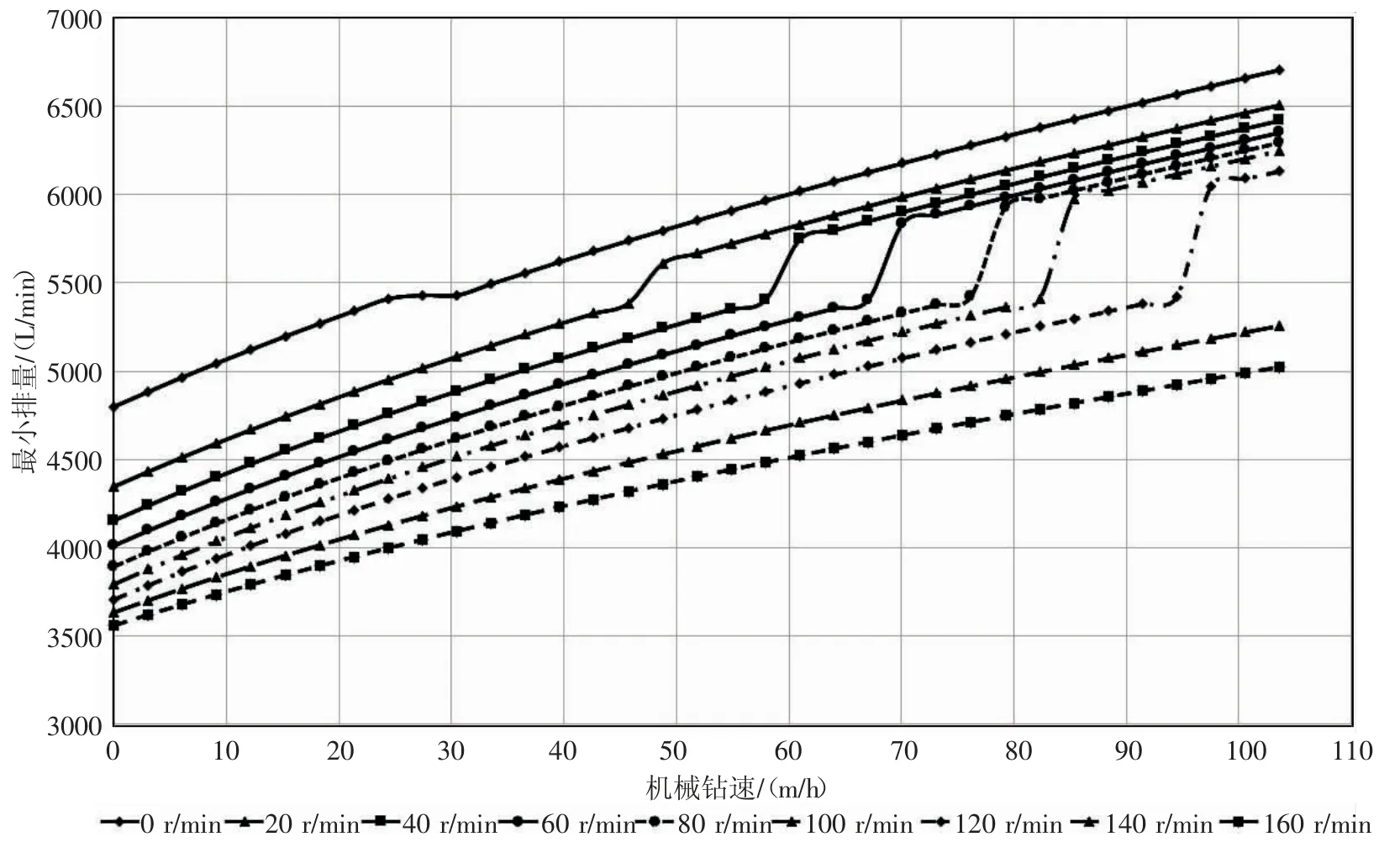

專業巖屑床模擬軟件模擬相同密度和參數情況下,不同機械鉆速與轉速的巖屑床厚度模擬Landmark軟件水力模塊對每日鉆進過程的井筒清潔參數進行分析,提供參考的最低井筒清潔排量,根據鉆井液性能及對應鉆參下計算的最小排量與ROP 對應圖(見圖5)。

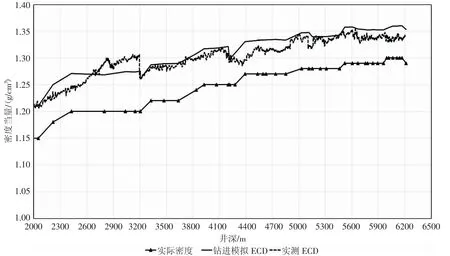

2.1.3 鉆進模擬ECD 與實測ECD 的對比 可通過鉆進模擬ECD 與實測ECD 的對比情況,判斷井筒清潔情況是否正常。2 700 m~3 200 m 鉆進過程實際ECD一直偏大,而實際短起下鉆過程這段也確實比較難通過,也從側面證明了此井段是有巖屑床,短起下鉆后模擬ECD 與實際ECD 基本一致(見圖6)。

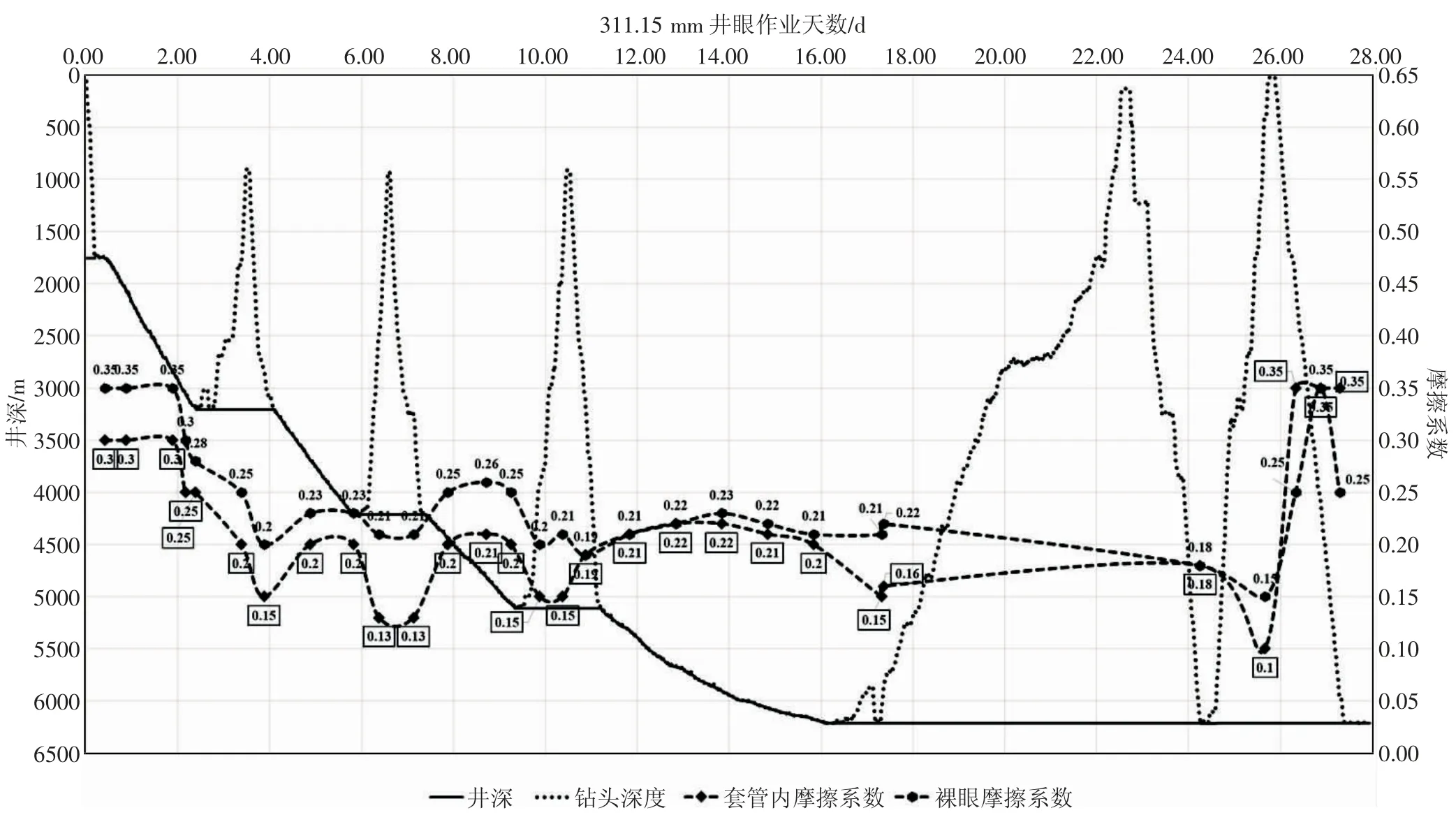

2.1.4 摩擦系數輔助判斷井筒清潔 摩擦系數也是井筒清潔狀況重要指標。從實際跟蹤情況來看每次短起下鉆摩擦系數都有不同程度改善(見圖7)。

圖5 滿足井筒清潔轉速0~200 r/min 情況下最小排量與最大機械轉速對應關系圖

圖6 鉆進模擬ECD 與實測ECD 對比圖

圖7 摩擦系數監測

2.2 井筒清潔配套工程措施

根據鉆井參數與鉆井液性能實時模擬井筒清潔狀態,最大限度保證井筒清潔,找準鉆參和鉆井液性能的最優契合點,短起前錯位循環措施得當、循環充分,有效保障井筒清潔。

采用大尺寸鉆桿或鉆桿復配,降低循環壓耗,避免在深部井段循環排量受限。

MWD 隨鉆測壓實時監測ECD,判斷井筒清潔狀況。

加強固控,結合地層特性、鉆井液性能變化合理配置振動篩布目數,在本井實際鉆進過程中選用進口210~230 目篩布,加強巡檢,及時更換破損篩布,改造平臺原裝離心機排砂管線,三臺離心機保障固控。利用短起下鉆時間地面循環處理鉆井液池、沉砂池鉆井液。

中完后井筒處理措施到位:(1)倒劃眼期間針對砂泥巖互層、煤層或淺部疏松砂層大肚子井段等阻卡段,分段主動循環+阻卡后被動循環+稀稠塞清掃有效清除鉆屑;(2)根據參數和巖屑錄井資料準確判斷阻卡點特性,有針對性地進行處理,停泵停轉下放模擬下套管狀況,確保阻卡點順暢無阻掛。

2.3 鉆井液清潔井眼技術

改善鉆井液攜巖性和流變性,滿足直徑311.15 mm井段的井筒清潔要求:(1)油基鉆井液通過調整HIRHEO-A 提切劑的質量濃度(5 kg/m3~10 kg/m3)提高鉆井液的動切力、動塑比及鉆井液的3 轉讀數,鉆井中始終保持低黏高切的流變特性,以提高巖屑攜帶和懸浮能力;(2)在停泵或起下鉆的靜態時,為了避免巖屑下沉,需要盡可能地提高3 轉讀數在10 以上,低剪切速率黏度高(LSRV 在30 000 mPa·s 以上);(3)循環洗井時,可通過泵入一段白油后跟一段稠塞(井漿+5 kg/m3~10 kg/m3HIRHEO-A 提切劑)的方法,大排量循環并不停地上下活動和轉動鉆具協助清砂;(4)鉆進新地層后及時開啟固控設備,清除有害固相。要求固相控制設備(振動篩、除泥器、除砂器及離心機等)運行正常,配備相應的易損配件,能有效清除鉆井液中的有害固相。

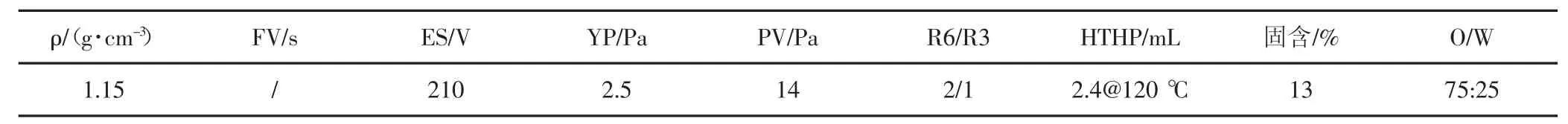

2.3.1 311.15 mm 井眼鉆井液性能維護措施 新漿在65 ℃溫度下,測量性能(見表1)。

新漿破乳電壓偏低,切力偏低,分析為配制新漿乳化劑加量不夠、剪切不充分,加入10 kg/m3PFMOEMUL、2.5 kg/m3PF-MOCOAT 提高破乳電壓,切力等頂替完油基鉆井液建立循環后,視情況調整。循環兩周后,鉆井液性能(見表2)。

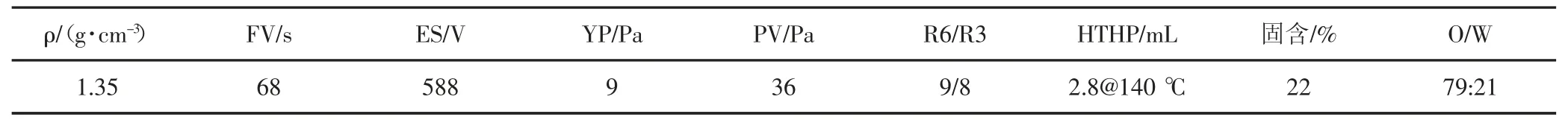

井漿循環均勻后,各項性能基本符合要求,可適當提高R6/R3,進一步提高破乳電壓,循環池中直接補入5 kg/m3~6 kg/m3的PF-MOEMUL 和1.5 kg/m3的PFMOCOAT,提高井漿破乳電壓,增強井漿穩定性。

2.3.2 215.9 mm 井眼鉆井液性能維護措施 花港組泥砂互層頻繁,夾層多。為確保井壁穩定,補充10 kg/m3的PF-MOLSF 和10 kg/m3的PF-MOHFR,進一步強化封堵,控制高溫高壓濾失量,提高井壁穩定性。鉆進至6 445 m,測量其性能(65 ℃)(見表3)。

表1 311.15 mm井眼新漿性能指標

表2 311.15 mm井眼鉆井液性能指標

表3 215.9 mm 井眼鉆井液性能

鉆進至6 712 m,進入某區塊組地層P2,考慮到煤層發育,井壁有失穩的風險,封堵再加強,勤觀察振動篩篩面返出,是否有掉塊等。維護以補充新漿為主,每12 h 補充2 kg/m3的PF-MOVIS 維持消耗,維持動切力和3/6 轉,確保鉆井液的攜砂性。

3 結語

通過超深大位移井井筒清潔技術的應用,最終X井實現井深7 296 m 鉆井周期僅57.33 d 的東海記錄。通過對大位移井巖屑床厚度的模型分析,定性地討論衡量了4 種關鍵參數對井筒清潔的影響。分析表明,在保證安全鉆進的情況下應盡可能提高鉆井液排量,合理控制機械轉速,改善鉆井液性能,特別是攜巖性和流變性,以提高鉆井液懸浮和攜帶巖屑的能力。根據模擬不產生巖屑床的井筒清潔參數,短起下鉆基本實現直起直下,避免的大量劃眼時間。大位移井井筒清潔技術在X 井的成功應用極具代表性,這是理論與實際相結合的又一突破,對東海其他區塊大位移井的作業具有重要的指導意義。