多參數協同優化方法在催化裂化裝置中的應用

陳開彬

(廣東華鑒安全評價有限公司)

催化裂化在石油煉制中是重要的二次石油加工過程, 主要是將石油中的重質油裂解成汽油、柴油等輕質油,同時副產品為焦炭、油漿和干氣[1,2]。隨著石油重質化程度的加重和劣質化程度的加深,出現了許多催化裂化新工藝,由于丙烯的需求量也在不斷增加,對生產丙烯的催化裂化裝置的研究也越來越深入[3]。

目前,國內有很多技術人員對催化裂化裝置的各個參數指標進行了研究,也取得了一些優質的效果, 但是大多數都只是對局部進行了改造,優化的也只是單參數,還沒有實現多參數的協同優化[4]。 因此,筆者針對原有的研究結果,設計了一種催化裂化裝置的多參數協同優化方法,主要將從催化裝置中主分餾塔的塔頂聚集來的富氣和劣質的粗汽油分離成液化氣、干氣和相對比較穩定的汽油,從而實現多參數協同優化。

1 催化裂化裝置多參數協同優化方法設計

1.1 催化裂化裝置參數的選取

催化裂化反應屬于一種非擴散控制型的化學反應,在反應過程中,催化裂化的速度主要取決于吸附的速度和反應的速度,除此之外影響催化裂化反應的因素還有催化裂化裝置結構、催化裂化的反應時間、壓力、溫度以及原料的性質和催化劑的性質等,其中原料的性質、催化裂化裝置結構及催化裂化的壓力等是不可以隨時進行調整的操作條件,因此,要選取對催化裂化有明顯影響且還可以調整的催化裂化裝置參數進行協同優化[5]。

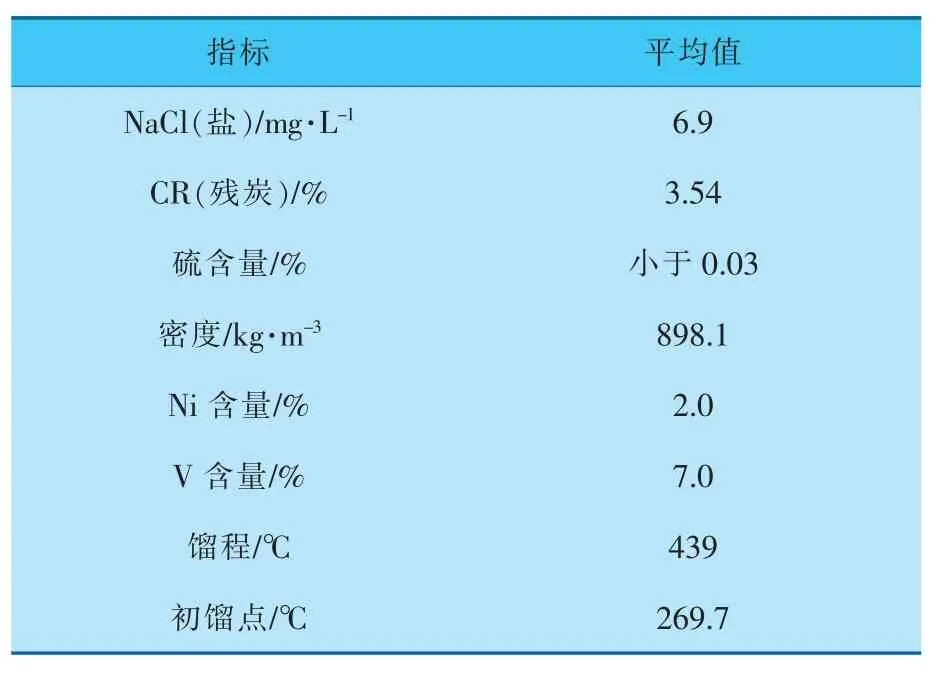

催化劑活性。 當參加催化裂化的原料性質和其他操作條件都保持不變時,對催化裂化裝置的轉化率起到決定性作用的主要是催化劑的活性[6]。 催化裂化裝置的轉化率隨著催化劑活性的升高而增大,催化裂化裝置的轉化率升高會使汽油的選擇性隨之下降,催化裂化裝置的總液體收率也會下降,氣體和焦炭的產出率會增加;如果催化劑的活性下降,催化裂化裝置的轉化率也會下降, 這時就會抑制柴油發生二次裂化反應,提高柴油的產出率,但與此同時也降低了汽油的產出率,因此,提高催化裂化裝置總液體收率的關鍵就是選擇最合適的催化劑活性。 在整個催化裂化裝置多參數協同優化過程中,要保證原料的性質穩定,表1 列舉出了催化裂化裝置各項指標的平均值,基于這一情況,表2 總結了不同催化劑活性與各催化裂化產品收率的關系[7]。

表1 催化裂化裝置各項指標的平均值

表2 不同催化劑活性與各催化裂化產品收率的關系 %

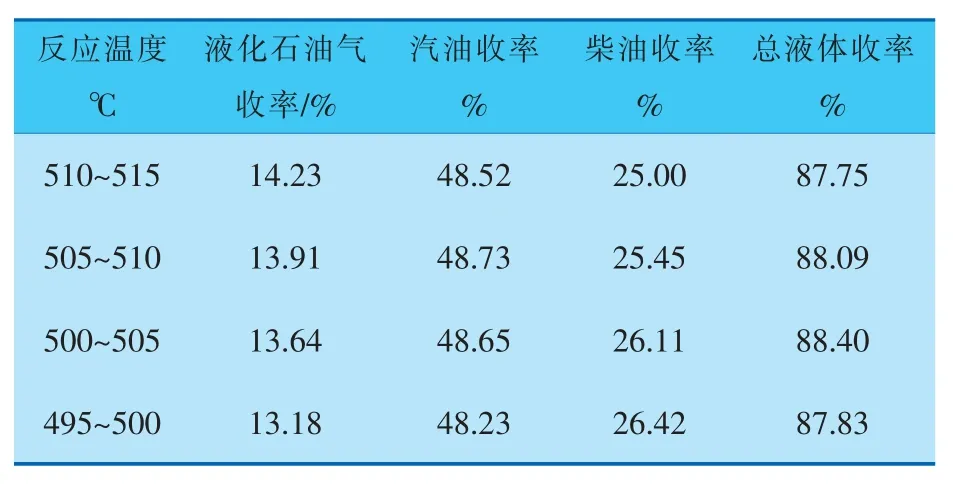

催化裂化反應溫度。 催化裂化反應溫度是控制催化裂化裝置反應深度、產品性質和反應原料轉化率的可調節參數之一。 在實際催化裂化過程中,提高催化裂化反應溫度,催化裂化反應速度會隨之增大,且催化裂化的反應速度與反應溫度成正比關系。 如果參加反應的原料和催化劑活性都保持不變, 反應速度會隨著溫度的升高而加快,使得氣體的產出率大幅增加,導致汽油的產出率和反應溫度急劇下降。 在保證催化裂化裝置原料加工量穩定且催化劑活性保持在60%~63%之間的情況下,分析不同催化裂化反應溫度下產品收率與催化裂化裝置總液體收率(表3),可以得出:催化裂化反應溫度在500~505℃之間時,催化裂化裝置的總液體收率最高[8]。

表3 不同反應溫度下產品收率與催化裂化裝置總液體收率

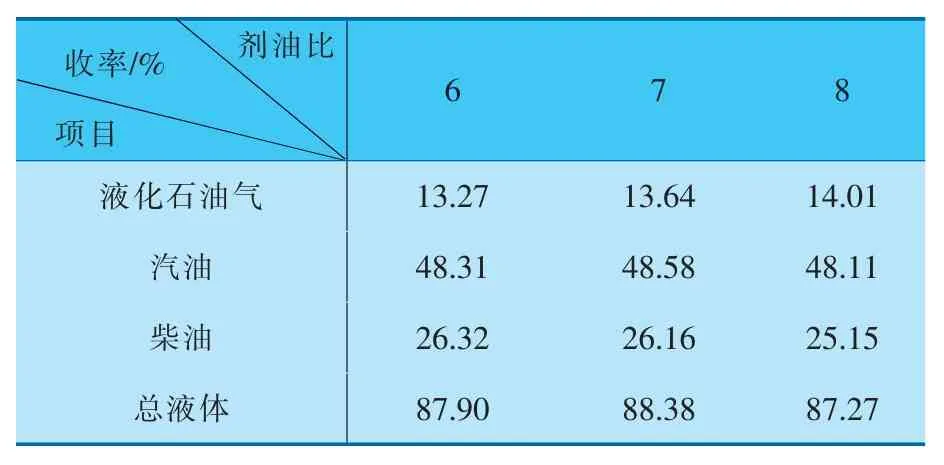

催化裂化裝置的劑油比。 劑油比是影響催化裂化裝置轉化率的重要因素,也會影響產品的分布[9]。如果催化裂化反應的溫度、時間和催化劑活性都相同,催化裂化反應的速度會隨著劑油比的增大而增大,使促進反應的催化劑與反應原料更加充分接觸,縮小了待生催化劑和再生催化劑的炭差值,可以有效提升原料的轉化率。 但是當劑油比升高到一定數值時,原料的轉化率也會隨之加快,干氣和焦炭的產率隨之增多,導致汽油、柴油等輕質油的產率大幅降低。 表4 是催化劑活性在60%~63%之間、 催化裂化反應溫度在500~505℃之間得到的數據統計結果。 可以看出,當催化裂化裝置的劑油比控制在7 時,整個催化裂化裝置的總液體收率是最高的。

表4 不同劑油比下各產品收率和總液體收率

催化裂化裝置內原料預熱溫度。 原料預熱溫度是直接影響催化裂化反應溫度、產品分布和霧化效果的因素。 如果催化裂化反應的溫度相同,裝置內原料的預熱溫度越高,再生溫度也會隨之升高,反而轉化率和生焦率都會降低,就會導致汽油的收率明顯下滑,但是輕柴油的收率不會有特別明顯的變化。 如果催化裂化裝置的原料預熱溫度過低就會使油品表面的張力明顯上升,提高油的黏度,不會輕易產生霧化現象,生焦量會增大, 這樣就會導致催化裂化裝置的產品分布變差。 經過綜合分析得知:當原料的預熱溫度控制在200~250℃之間時會達到最佳霧化效果, 而符合工藝要求的原料預熱溫度是200~210℃, 如果溫度提升5℃, 就會使干氣的產量提高0.5%,導致輕油質的收率會發生明顯降低,但是總液體收率會繼續保持平衡。 考慮到效益問題,最合適的原料預熱溫度應該控制在200~210℃之間。

1.2 構建多參數協同優化模型

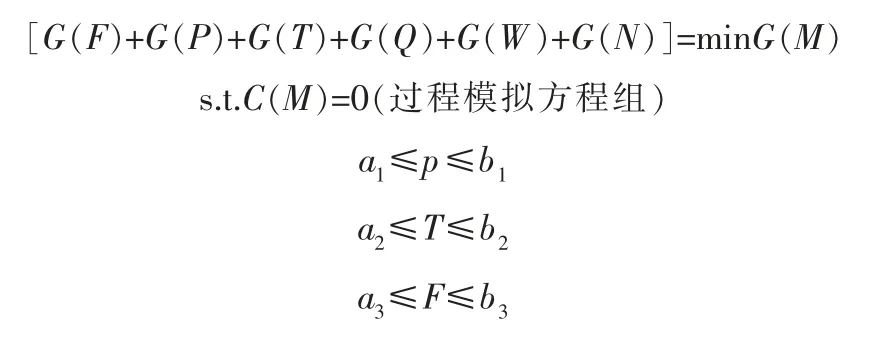

對催化裂化裝置的多個參數進行協同優化的目的是使催化裂化裝置的整體效益達到最大。基于以上參數的選取,在裝置進料和反應流程一定的條件下,催化裂化裝置的整體效益主要分為產品效益和能耗成本兩部分,這主要是由關鍵操作參數來決定的,產品效益是由裝置中干氣中跑損的液化氣的含量來決定的,而能耗成本主要是由物料冷卻費用、各個泵體費用、解吸塔費用、穩定塔再沸器費用和富氣壓縮機費用組成[10]。 催化裂化裝置的干氣中夾帶液化氣組成成分的經濟效益損失用G(N)表示,物料冷卻費用、各個泵體費用、解吸塔費用、穩定塔再沸器費用和富氣壓縮機 費用分別用 G(F)、G(P)、G(T)、G(Q)和G(W)來表示,催化裂化裝置的整體效益的其他部分都可以看成常數。 干氣中夾帶液化氣組成成分的效益損失以及各類能耗費用之和最小就可以體現為催化裂化裝置的產出效益最大。 多參數協同優化模型如下:

其中,minG(M)表示干氣中夾帶液化氣組成成分效益損失與各類能耗費用之和的最小值;s.t.C(M)為能耗費用;a1、a2、a3和 b1、b2、b3分別表示催化裂化裝置富氣壓縮機出口壓力p、 解吸塔循環冷卻后溫度T、 補充吸收劑流量F 的操作下限和上限。

1.3 催化裂化裝置多參數優化求解策略

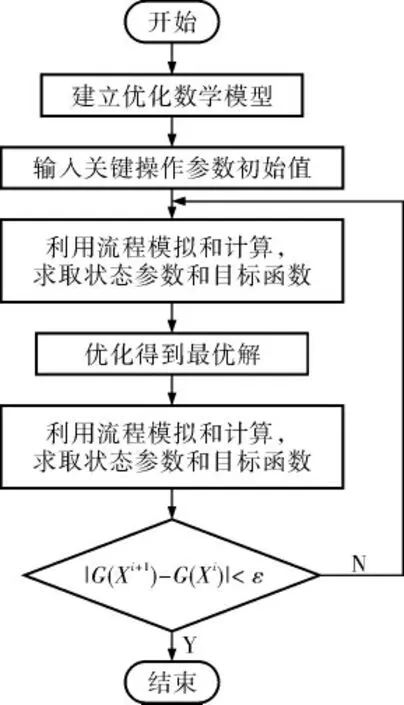

先根據多參數協同優化模型,輸入催化裂化裝置獨立操作各個參數的初始值, 利用流程模型、計算模型等計算協同優化狀態參數和目標函數,然后利用尋找最優解方法在所有參數中找到一組新的催化裂化關鍵操作參數值,再利用流程模型、計算模型等計算協同優化狀態參數和目標函數,如果前后兩次計算的目標函數的差值小于精度要求, 就可以認為此次計算為收斂模式,否則就要返回,然后再一次求取催化裂化裝置的關鍵操作參數和目標函數。

催化裂化裝置的關鍵操作參數是通過一維搜索和廣義既約梯度得到的[11]。 根據拋物線G(X)在 Xi點附近的信息,構造一個與 G(X)比較類似的拋物線F(Y),在特殊條件下,將兩條拋物線的極小點重合。 由于新的拋物線比原拋物線簡單,可輕易求出新拋物線的極小點,因此將新拋物線的極小點作為一個全新的起點是可行的,這樣可在圖像中搜索出最優解[12]。

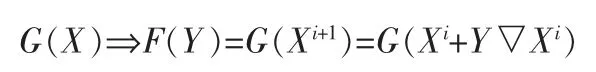

將原拋物線進行轉化,可以得到:

要想通過上式得到最優解, 就要先將▽Xi計算出來,搜索最優解的過程就是改變Y 的大小來找出極小點的過程。 因此,拋物線中的G 只是Y的函數,即表示為 G(Y)[13]。 而▽Xi是通過廣義既約梯度法得到的,因為拋物線中非獨立變量與多參數中獨立操作變量屬于函數關系,因此將G(X)進行轉化:

廣義既約梯度法就是將目標函數轉化成為含有獨立變量的函數,換句話說就是函數中的自變量只有獨立變量,因此想要在獨立變量內搜索函數的極值,可以求出目標函數對獨立變量的梯度。

1.4 催化裂化裝置多參數協同優化

根據催化裂化裝置多參數優化求解策略,確定催化裂化裝置的關鍵操作參數和目標函數,基于催化裂化裝置參數的選取,構建多參數協同優化模型,實現催化裂化裝置多參數協同優化。

其中在構建多參數協同優化模型的基礎上,分析催化裂化裝置多參數優化求解策略可以實現催化裂化裝置多參數協同優化,其催化裂化裝置多參數優化求解策略流程如圖1 所示[14]。

圖1 催化裂化裝置多參數優化求解策略流程

在詳細分析優化求解策略后,以選取的裝置參數為基礎,構建優化模型,實現催化裂化裝置多參數協同優化。

2 實例驗證

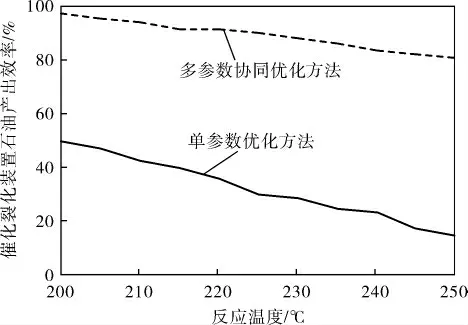

上述分析只在理論上說明了協同優化方法的有效性,為明確驗證本文方法的可靠性,將本文方法與催化裂化裝置單參數優化方法做對比實驗,對比兩種方法下的石油產出能力。

2.1 實驗參數

催化裂化裝置石油產出能力對比實驗的參數選擇如下:

催化劑活性 60.3%

反應溫度 500~510℃

劑油比 7

原料預熱溫度 200~210℃

2.2 實驗方法及步驟

實驗過程中,采用催化裂化裝置的反應溫度作為實驗的自變量,利用兩種優化方法進行催化裂化裝置石油產出能力對比實驗,為了保證本次實驗結果具有鮮明的對比性,實驗開始前選擇同一套催化裂化裝置并且原料的產出也一致,保證實驗裝置的穩定性,實驗的具體操作步驟如下:

a.準備對比實驗環境,檢查催化裂化裝置是否可以穩定運行;

b.給催化裂化裝置施加不同大小的反應溫度,在不采用任何優化方法的情況下運行,保證催化裂化裝置的安全穩定;

c.保持催化劑活性在57%~64%之間、 劑油比為 6~8 之間、預熱溫度在 200~210℃范圍內,進行對比實驗;

d.為了提高本次對比實驗的精準度,引入石油產出效率作為本次實驗的對比指標;

e.反應溫度每隔5℃取一點, 進行石油產出效率的計算;

f.在未執行任何優化方法時記錄石油產出效率;

g.分別采用催化裂化裝置單參數優化方法和催化裂化裝置多參數協同優化方法,記錄催化裂化裝置的石油產出效率,并繪制催化裂化裝置石油產出效率曲線。

2.3 結果分析

根據采用不同優化方法得到的催化裂化裝置石油產出效率可知(圖2),兩種優化方法下的催化裂化裝置石油產出能力有很大差別,筆者設計的催化裂化裝置多參數協同優化方法下的催化裂化裝置的石油產出效率較高,隨著反應溫度的升高平均石油產出效率為89.63%,而催化裂化裝置單參數優化方法下的催化裂化裝置的石油產出能力明顯較低,因此可以得出筆者設計的催化裂化裝置多參數協同優化方法可以完成催化裂化裝置的多參數協同優化工作,提升催化裂化裝置的石油產出效率。

圖2 催化裂化裝置石油產出效率曲線

3 結束語

筆者提出了一種催化裂化裝置多參數協同優化方法,基于催化裂化裝置參數的選取,構建多參數協同優化模型,依托催化裂化裝置多參數優化求解策略的分析,實現催化裂化裝置多參數協同優化。 實驗結果表明,催化裂化裝置多參數協同優化方法相比于催化裂化裝置單參數優化方法,對催化裂化裝置的石油產出具有較高的產出能力。 希望本文的研究能夠為催化裂化裝置多參數協同優化方法的應用提供理論依據。