基于熱管輸熱的礦井地熱危害控制試驗研究

初硯昊 柳靜獻 常德強 李元輝

(東北大學資源與土木工程學院,遼寧沈陽110819)

隨著我國工業快速發展,礦山開采深度不斷加深,導致我國眾多礦井開采面臨嚴重的地熱環境[1]。深層礦井的高溫熱害環境不僅導致員工生理疲勞和工作效率降低,而且影響井下設備穩定運行,使得礦山安全生產事故不斷發生[2]。因此,有必要針對深層礦井高溫熱害治理展開研究。

對礦井熱害治理方面的研究,國外法國學者早在1740 年就對金屬礦山的地溫進行過監測[3]。1985年,南非礦井實施了冰冷卻系統井下降溫,證明了輸冰制冷降溫方法具有可行性[4]。我國礦井熱害治理研究開始于20 世紀50 年代,最早是煤炭研究總院在撫順礦區進行地溫觀測,并進行了局部降溫技術的研究與應用[5]。目前,我國礦山降溫系統研究已趨于成熟,現代降溫技術使得礦井熱環境得到了有效改善,并有效實現了井下熱能源再利用。2006 年,瓦斯發電制冷技術被研發出,用于抽采礦井井下瓦斯發電,再利用電能進行制冷[6]。2007 年,張亞平等[7]就分離式熱管應用于礦井降溫進行了理論論證。2008年,何滿朝等[8]提出了深井HEMS 降溫技術,將回收的熱量用于居民洗浴、取暖等。2009 年,李勇等[9]提出利用集中控制系統對高溫礦井熱害降溫系統進行監控管理。2012 年,張和平等[10]發明了一種礦用大溫差乙二醇空調裝置,用以解決制冷空調無法滿足深井高溫降溫等問題。目前,礦井主要采用的降溫系統有非人工制冷降溫技術、人工制冷降溫技術以及現代降溫技術,但現有的降溫技術都有一定的適用范圍和使用弊端,無法有效解決深層礦井熱害問題[11]。

礦井地熱控制與研究非常有必要,對深層礦井采取有效的降溫方法,提出熱害治理的新工藝與新技術,研發基于熱管的高效傳熱與換熱技術有助于實現井下氣流的快速冷卻,采用動力型熱管的熱害控制系統,改善井下高溫高濕環境,對于確保礦山安全穩定生產有重要意義。

1 動力型熱管對熱源傳熱分析

動力型熱管是利用泵提供動力使得冷凝液體工質回流到蒸發段的新型分離式熱管[12]。其工作原理是蒸發段內液態工質吸收外部熱量變成飽和蒸汽流向冷凝段中冷凝成液體工質,泵產生動力,將冷凝液輸送到蒸發段,持續不斷循環,持續不斷地完成熱量轉移傳輸[13]。該熱管系統應用于井下降溫與現有的降溫方法相比有著獨特的優勢,現有的降溫技術在深層礦井應用上耗能高、降溫效率低,而動力型熱管傳輸熱量快、效率高、冷損小、布置維護方便[14]。動力型熱管用于礦井降溫的主要優點為[15-18]:①動力型熱管的蒸發段與冷凝段可分開按需位置布置,對于大型化換熱裝置的適應性好;②能實現冷源與熱源遠距離換熱;③熱管的加熱段與冷卻段的傳熱面積可按比例調整控制;④熱管的管壁溫度遠高于腐蝕性氣體的露點和水蒸氣露點,其管壁附有的灰塵呈疏松狀態,易于清除,適用于灰塵量大的礦井。

通過分析動力型熱管性能與結構在礦井降溫方面的優點,認為動力型熱管應用于井下降溫是可行的。對礦井熱源的分析,發現礦井中回采工作面熱災害最嚴重,將動力型熱管蒸發段布置在工作面附近(不影響生產設備工作),吸收來自于工作面的熱量,工質蒸發快速流向冷凝段,氣態吸收冷量成液態,通過溶液泵輸送回蒸發器中,完成循環換熱,將熱量排除井外,使得工作面溫度達到國家標準要求,從而實現對地熱災害的控制。

2 動力型熱管系統試驗平臺搭建

結合礦井實際情況,搭建試驗平臺模擬井下工作面高溫環境條件,分析動力型熱管降溫系統換熱性能的影響因素,討論該系統在礦井應用的可行性。

2.1 試驗裝置

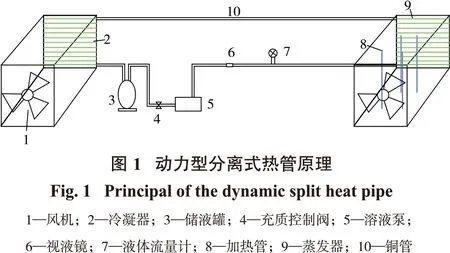

試驗裝置主要由蒸發器、冷凝器、液體流量計、儲液罐、溶液泵、風機、液視鏡以及其他附屬設備搭建而成。矩形管道兩端分別與風機和換熱器相連,儲液罐、溶液泵和液體流量計裝置通過銅管依次連接在兩端換熱器之間,兩端換熱器相距分別為4、6、8、10 m。蒸發器和冷凝器是由管徑9.52 mm 的銅管組成,共44 根管串聯接在一起;蒸發端矩形管道長1 m,截面尺寸0.6 m×0.6 m;冷凝端矩形管道長0.5 m,截面尺寸0.6 m×0.6 m;器件與器件連接的銅管直徑10 mm,試驗裝置原理如圖1。在兩端換熱器的矩形風道頂部和側面施工鉆孔,下放傳感器和風速儀,在蒸發器、冷凝器前后測量矩形風道中空氣的溫度和風速,使用精度等級為I 級的工業用鉑電阻PT100 和熱線式風速儀[19]。風機與溶液泵是通過50 Hz 的變頻器調節不同的頻率來控制不同的風速和液體流速以滿足試驗要求。

試驗選用的工質是R134a,該系統工作原理是蒸發器管內工質吸熱蒸發,由系統內溫差產生的壓力差將氣態工質沿氣體管路輸送到冷凝器中,氣態工質冷凝成液態工質,經溶液泵將液態工質輸送到蒸發器內,完成一次循環換熱。系統通過無限次循環換熱,實現大量熱量的遠距離傳輸。

2.2 試驗方法

本研究試驗在實驗室環境中進行,空氣電加熱器安裝在風機前,通過風機將熱風吹到同一水平面上的蒸發器來模擬礦井空氣溫度較高的工作面工作環境。空氣電加熱器總的最大功率為12 kW,能使試驗溫度最高達到70 ℃。試驗中,采用型號為PT100、顯示精度為0.1 ℃的熱電阻測量溫度。在蒸發器與冷凝器矩形管道前后都布置PT100 熱電阻進行溫度測量。將PT100熱電阻連接溫度數據采集儀,試驗進行時每隔相同時間同時對4點(進入蒸發器前的空氣溫度、從蒸發器出來的空氣溫度、進入冷凝器前的空氣溫度、從冷凝器出來的空氣溫度)位置采集溫度數據,并將采集的數據記錄下來。通過調節風機變頻器實現兩端換熱器風量的變化,風速測量使用熱線風速儀,顯示精度0.01 m/s。通過監控電子秤稱量的制冷劑罐質量的變化,控制沖注閥開閉,電子稱的顯示精度為0.001 kg。

通過動力型分離式熱管換熱器的蒸發器和冷凝器前后的空氣溫差變化來分析熱管工質充液率、風速、驅動溫差等因素對熱管換熱器換熱效果的影響,進而測試熱管換熱器蒸發器和冷凝器的工作狀況和性能。整個試驗裝置須具有較高的密封性能和保溫性能,防止冷量回收試驗裝置出現漏風、散熱等現象,影響試驗結果的準確性。

2.3 試驗步驟

在試驗平臺布置完成以及溫度和風速傳感器安裝完成后,檢查系統的密封性并完成抽完真空等準備工作,進行動力型熱管系統試驗。具體步驟為:①對系統進行工質充注,觀察電子秤示數,達到充注量后,關閉閥門;②開啟空氣電加熱器以及蒸發器和冷凝器兩端的風機,通過變頻器調節風速待穩定;③在低頻率下啟動溶液泵,同時采集兩換熱器內外的溫度以及液體流量計的示數;④不斷提高溶液泵的頻率,直至50 Hz,并且在每次改變頻率的同時采集兩換熱器的溫度及流量計的流量;⑤改變蒸發器端經過空氣加熱器加熱后的空間溫度,重復步驟③、④;⑥追加充注熱管工質,重復步驟⑤;⑦改變兩換熱器的距離,重復以上各個步驟。

3 試驗結果與討論

3.1 充液率對換熱性能的影響

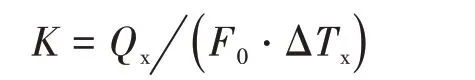

對于不同的充液量,熱管系統對應有不同的換熱量與換熱性能。試驗設定兩換熱器相距4 m,蒸發器風溫32.5 ℃,進風速2.5 m/s,冷凝器風溫18.5 ℃,風速3 m/s,熱管系統工作溫度27.5 ℃,充液率分別為35%、43%、47%、51%、54%、58%、63%、67%、72%,得出充液率與換熱系數關系如圖2 所示。根據傳熱計算的基本方程式,可得出傳熱系數K為[20]

式中,Qx為換熱器光管外表面的傳熱熱量,W;F0為換熱器的光管外表面積,m2;ΔTx為對數平均溫差,℃。

由圖2 可知:隨工質充液率的增加,換熱系數先增加后降低;充液率在51%~60%范圍內,換熱系數最高,換熱效果最佳;該熱管系統的最佳充液率為51%~60%,說明充液量過多和過少都不利于動力型熱管換熱效果達到最佳狀態。可見,只有在最佳充液率下,動力型熱管的傳熱系數才能達到最大值,方可實現高效的換熱性能。

3.2 溫度對系統換熱量的影響

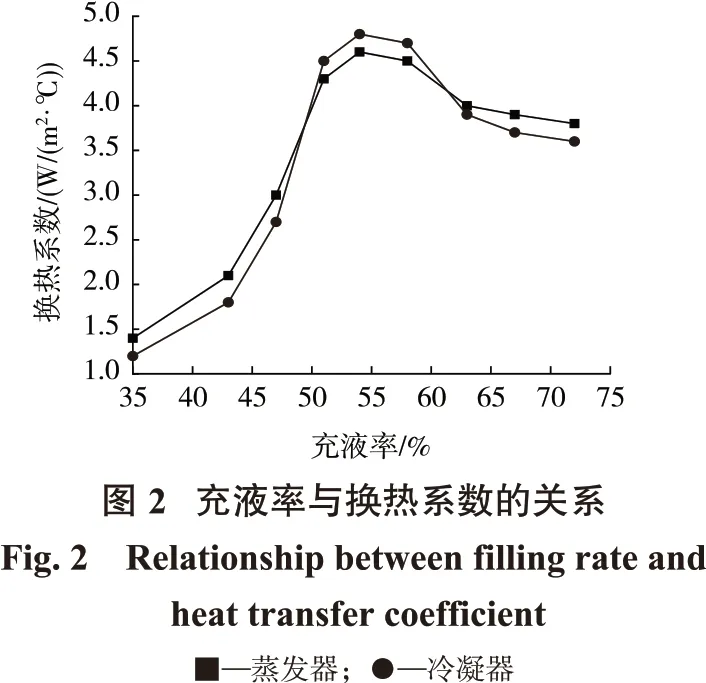

為更好地滿足現實礦井工作面的實際溫度,測試了兩換熱器相距4 m、冷凝器溫度16.8 ℃、風速3 m/s、溶液泵頻率20 Hz、蒸發器迎風風速1.5 m/s、迎風溫度在30.5~51.5 ℃條件下的換熱量,結果如圖3(a)所示。此外,在蒸發器迎風溫度40.5 ℃、風速1.8 m/s、冷凝器進風流風速3 m/s 狀態下,迎風溫度為14.9~22.3 ℃、溶液泵輸入頻率為20 Hz時,試驗結果如圖3(b)所示。

由圖3可知:傳熱量隨著蒸發器的迎風溫度升高而升高,傳熱量曲線近似于二次曲線,工作溫度的升高使得工質蒸發加快,氣泡數量增多,增大了管內工質流動的擾動,傳熱強化;傳熱量隨著冷凝器進風面風溫的提高而降低,隨著進風溫度的提高,蒸汽與進風溫度溫差減小,冷凝效果降低,導致出現不凝結氣體,進而使得有效換熱面積減小,致使換熱量降低,并且不凝結氣體會影響溶液泵的性能,進而影響整個動力型熱管的換熱性能。

3.3 風量對換熱性能的影響

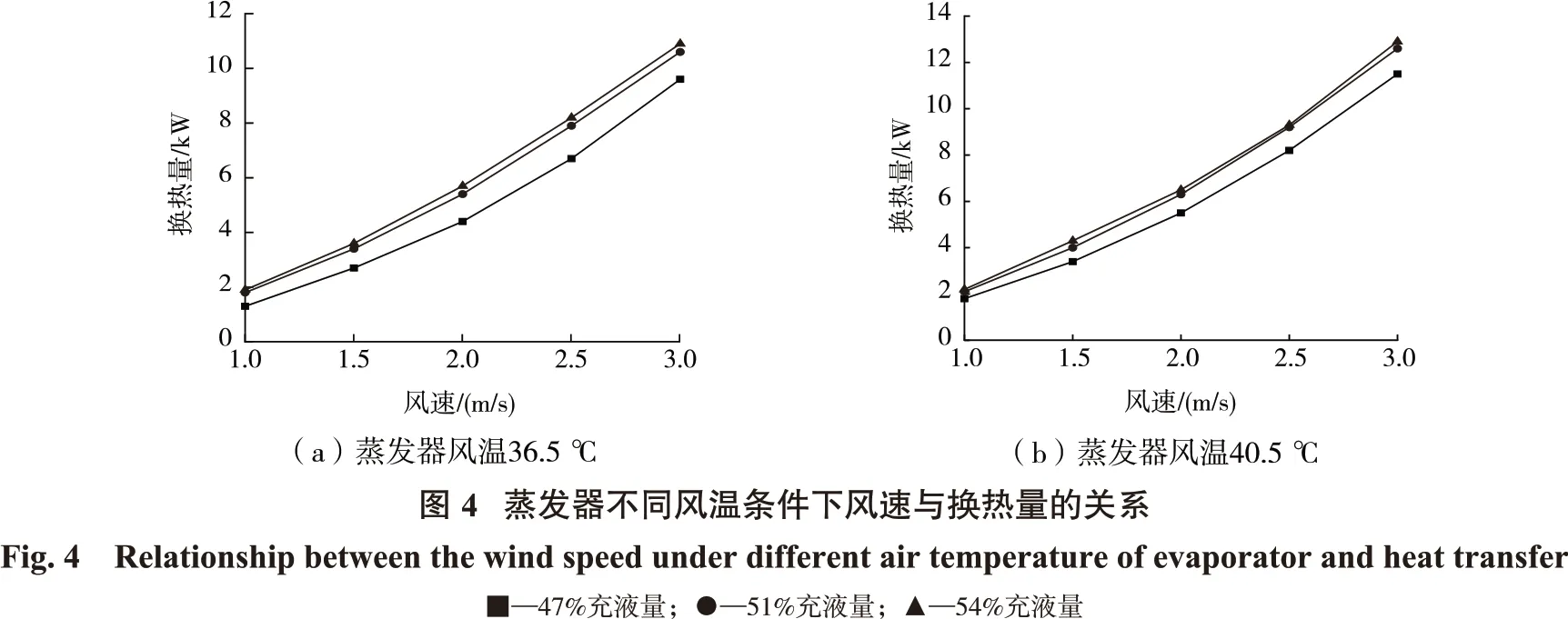

為進一步研究換熱器迎風風速與系統換熱量的關系,設定兩換熱器相距4 m,試驗參數為蒸發器進風風溫36.5 ℃和40.5 ℃,冷凝器進風風溫18 ℃,風速3 m/s,溶液泵頻率20 Hz,充液率51%,蒸發器進風風速在1~3 m/s 取值條件下,系統換熱量的變化情況如圖4所示。

由圖4 可知:在蒸發器不同迎風溫度情況下,蒸發器迎面風速的提高,換熱量增加顯著,其曲線近似二次曲線,同時迎風面積一定,風速與風量成正比,說明一定量的風量增加有利于熱管系統換熱性能增強。風速提高,加快了與換熱器表面的換熱效率,換熱器表面能夠充分換熱,使得換熱器管內工質快速蒸發,氣泡脫離頻率加快,加強了兩相流體的擾動,導致傳熱強化。

3.4 換熱量與溶液泵頻率的關系

動力型熱管裝有動力裝置,克服了熱管系統阻力損失,實現了熱能量高效的遠距離傳輸。溶液泵的頻率變化影響著液體工質流速的大小,從而影響著整個熱管系統的換熱效果。為實現消耗最小功率實現最大熱管系統換熱能力,進行了換熱量與溶液泵頻率關系試驗。試驗條件為兩換熱器相距4 m,蒸發器迎風溫度45.8 ℃,風速2.5 m/s,冷凝器迎風溫度16.5 ℃,風速2.5 m/s,充液率分別為58%、63%、67%和72%,溶液泵頻率0~50 Hz,試驗結果如圖5所示。

由圖5 可知:隨著溶液泵頻率的增加,蒸發器和冷凝器的換熱量整體都是先增加而后基本保持不變。當溶液泵頻率較低時,其提供的動力無法克服液體工質流動阻力,工質量提供不足,導致整個熱管系統換熱量低。隨著溶液泵頻率逐漸增大,換熱量逐漸增加,當頻率為5~15 Hz,熱管系統兩換熱器換熱量陡然升高,發生突變,其頻率提供的動力滿足整個系統的阻力,達到熱管系統的最佳換熱效果;當頻率達到15~50 Hz 時,兩換熱器換熱量基本不變,頻率達到15 Hz 時,已滿足整個系統動力,頻率增加,只提高工質流動速度,對于提升系統換熱效果不明顯甚至有所降低。進一步分析該圖可知:當溶液泵輸入頻率達到15 Hz 以上時,充液率為58%的蒸發器換熱量出現波動,隨著充液率達到58%~72%,換熱量出現的波動現象逐漸變小趨于穩定。這說明充液率較低時,輸入頻率過大,工質流速較快,冷凝效果差,會出現一定的氣蝕現象,影響泵連續提供動力,工質流量出現異常,蒸發器換熱效果不穩定,導致換熱量出現上下波動現象。

3.5 不同距離性能比較分析

通過測定兩換熱器相距不同距離時,隨著溫度變化換熱器進風風溫和出風風溫的變化情況,分析隨著溫度的改變不同距離的換熱性能相差情況。試驗條件為兩換熱器相距分別為4、6、8、10 m,蒸發器迎風溫度為30~70 ℃,迎風風速1.1 m/s,冷凝器迎風風溫10.8 ℃,迎風風速3 m/s,溶液泵頻率20 Hz,充液率分別為47%和54%。根據試驗數據繪制出了在不同距離下風溫與換熱量的關系圖,如圖6所示。

由圖6 可知:充液率為47%和54%時,兩換熱器不同距離下的換熱量變化趨勢基本相同,距離的改變對換熱器性能影響不大,只有個別試驗條件下不同距離的換熱量有少量差別,可以認為距離改變對于動力型熱管系統換熱能力沒有影響。不同距離不同的蒸發器迎風風溫下的系統沿程損失小,如果在沿程熱量損失大的情況下,距離在4~10 m 范圍內變化,其換熱量會有所變化,換熱量的曲線走向趨勢也會發生變化,因此觀察圖6換熱量變化和曲線走向基本相同,沒有發生變化,可以確定動力型熱管傳輸熱量沿程損失小。

4 結 論

針對現有熱害控制技術存在深層礦井工作面降溫效果不明顯的問題,建立了采用動力型熱管的熱害控制系統,通過分析動力型分離式熱管降溫系統在典型工況下,風速、風溫、充液率、泵頻率、傳輸距離等工藝參數對系統換熱效率和性能的影響,得出以下結論:

(1)充液率在35%~72%范圍內,蒸發器和冷凝器的換熱量隨著系統充液率的增加,兩換熱器的換熱量都是先增加后降低。試驗系統的最佳充液率區間為51%~60%,在此區間內,充液率能夠使得動力型熱管的換熱效果達到最佳。

(2)動力型熱管蒸發器和冷凝器不同迎風溫度和系統的換熱量之間表現出一定的規律性。動力型分離式熱管的傳熱量隨著蒸發器迎風溫度升高而升高,隨著冷凝器迎風風溫升高而降低,其曲線近似為二次曲線。

(3)隨著驅動溫差的增加,兩換熱器的換熱量也隨之增加,換熱量曲線近似于二次曲線。適當的增大驅動溫差,可使得熱管系統換熱能力提高。

(4)在試驗溫度范圍內,換熱性能隨著風速增大而提高,蒸發器的換熱系數和換熱量隨著風速的增加而增大。風速適宜時,可促進蒸發器吹出的熱風(即模擬礦井采場環境的現場空氣熱量)有效地傳遞到蒸發器中及與翅片相鄰的熱管中,使熱管系統的換熱效率達到最佳。

(5)隨著溶液泵頻率的增加,蒸發器和冷凝器的換熱量先增加后基本不變。當輸入頻率達到5 Hz 左右時,換熱量陡然升高,發生突變。當熱管系統進入正常工作后,隨著溶液泵輸入頻率的增大,熱管系統換熱量變化不大。

(6)兩換熱器不同距離(4~10 m)條件下,溫度對系統換熱量變化的影響相差不大,沿程熱量損失小,說明兩換熱器距離在4~10 m 范圍內改變對動力型熱管系統的換熱性能無影響。

(7)動力型熱管換熱器布置不受礦井巷道和工作面限制,在礦井采掘工作面和回風巷布置兩換熱器,將工作面的熱量轉移到回風巷中排出,從而達到礦井降溫效果。試驗中動力型熱管能夠遠距離熱量傳輸,可以實現井下巷道長距離熱量轉移。