某汽車部件鉸孔尺寸超差分析與對策

■ 商河縣工業和信息化局 (山東濟南 251600) 劉秋花

■ 法雷奧汽車系統 (江蘇蘇州 215500) 顧 陽

鉸削是孔類精加工的一種,是用來對中、小直徑的孔進行半精和精加工的常用方法。也可用于磨孔或研孔前的預加工。鉸削加工精度可達IT6~IT7級,表面粗糙度值Ra在0.4~1.6μm之間,機鉸生產率高,勞動強度小,適合大批量生產。

實際生產應用中,鉸削過程經常出現問題,比如偶發性尺寸超差、表面切屑擠入劃傷表面及局部粗糙度差等。汽車零部件精度高、單件批量大,對加工過程的穩定性要求較高,但經常出現偶發性的不良,嚴重影響產品質量的穩定性。某企業生產的一款汽車用電動機連桿軸套,軸孔公差0~0.018mm,采用鉸孔工藝,多次出現鉸孔尺寸超差、孔表面劃傷等質量不良問題,不良率達到0.13%,嚴重影響產品在客戶端的質量績效,引起客戶不滿。

某汽車零件產品圖樣要求如圖1所示,材料是鋁合金,工藝為壓鑄成型,鉸孔不合格樣品如圖2所示。本文從鉸削加工的機理出發,結合實際的加工條件(裝夾方式、切削進給、切削速度及壓緊力等),尋找引起質量不良的根本原因,通過刀具優化、切削參數優化,成功降低了鉸孔不良率,減少了客戶抱怨,降低了企業的實際損失。

圖1 某汽車零部件

圖2 鉸孔不合格樣品

1. 鉸削加工機理

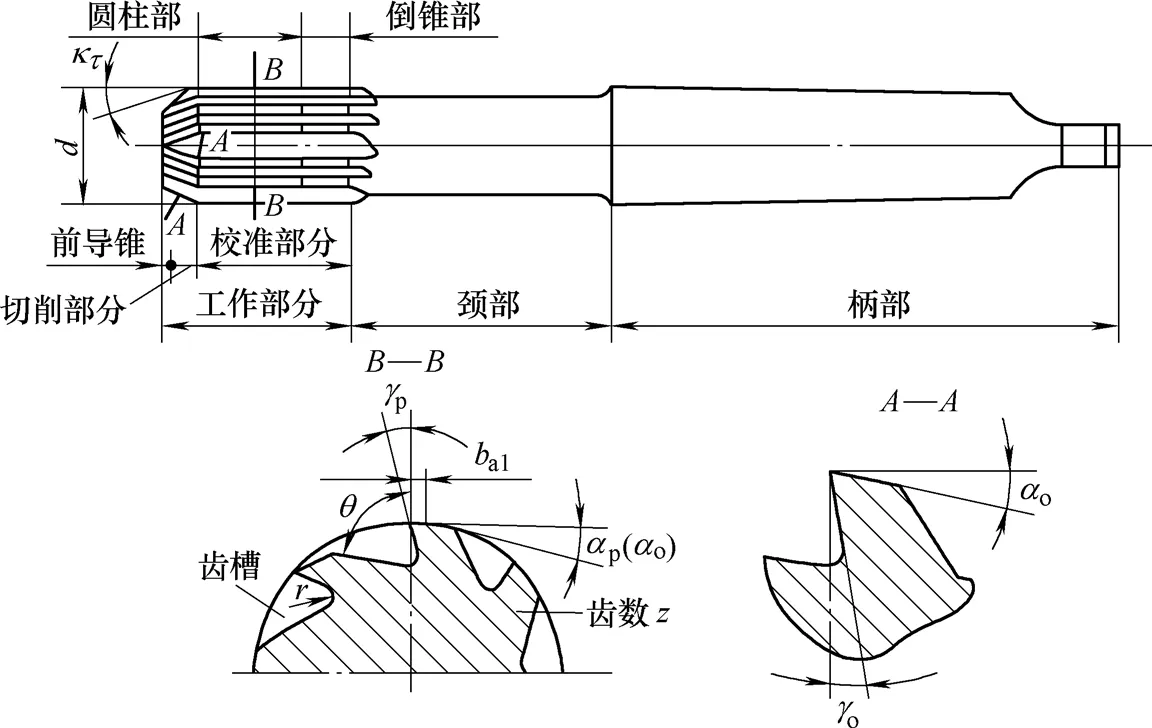

(1)鉸刀結構 鉸刀的典型結構如圖3所示,分為工作部分、頸部、柄部,工作部分即鉸削過程中的工作刃口部分。

改善前該產品使用的鉸刀結構與圖3結構類似,直槽四刃,刃口長度8 m m,刃口外徑尺寸φ1 5+0.013+0.010m m,頸部直徑φ13mm,前倒錐1mm,刀具前角0°,后角1°。

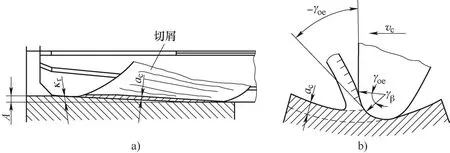

(2)鉸刀的切削過程 鉸刀倒錐切入,切削刃切削孔壁金屬,形成切削金屬層,隨著前刀面的繼續切入,被切除的金屬在前刀面滑移,被切除的金屬層彎曲變形,隨著切削金屬層變形量加大,彎曲變形超出切屑材料的彈性變形和屈服極限,進而產生斷裂,斷裂的金屬層形成切屑,沿鉸刀齒槽向后排出,同時后刀面與已加工孔壁擠壓摩擦,形成光滑的加工表面。在此過程中產生的切削熱(金屬變形熱、前刀面摩擦熱、后刀面摩擦熱)一部分隨切屑排出,一部分傳遞到刀具和工件上。通過專用切削液,可以帶走部分熱量,降低刀具和工件的溫度,防止切削過熱損壞刀具和已加工的零件表面。切削過程如圖4所示。

圖3 鉸刀的典型結構

2. 缺陷分析及對策

(1)孔加工質量超差原因分析 該零件軸向長度70mm,壓鑄時因內孔脫模的需要,有一定的拔模斜度,孔的中間部位直徑小,兩端直徑大,對于鉸削過程,產生中間加工余量大,兩端加工余量小的非均勻余量特征:基于此,要在鉸削之前增加鉆孔開粗工序,以保證鉸削加工時余量均勻,鉸削加工參數見表1。

表1 改善前切削參數

圖4 鉸削過程

考慮到產品成本控制的要求,鉆孔時采用手動普通臺鉆作業,設備精度不高,導致鉸削前產品的余量均勻性較差,持續測量50件產品,其余量分布在0.25~0.35mm范圍內,尤其孔的中間部位,余量變化最大。鉸削時零件橫向裝夾,孔的中間部位切屑難以有效排出。不能及時排出的切屑擠入鉸削區,劃傷零件表面,導致孔加工后的表面超差。原刀具鉸削刃口導錐部分采用倒圓角替代,刃口長度約8mm,此結構切削導向性較差,刃口長度過短,沿刃傾方向的切削力過于集中,加上刀桿懸伸長,刀具切削過程中抗干擾能力變差,刀尖沿產品徑向圓跳動位移波動加劇,導致切除的金屬層不均勻,連續性差,并留下高低起伏的切削面,同時進入后刀面擠壓區,該切削面經鉸刀擠壓后,形成不均勻的強化、硬化金屬表層,同時出現摩擦過熱現象,在過度集中的切削熱作用下,金屬層與切削刃面間產生金屬粘連,以積屑瘤的形式滯留在刃口表面,隨著切削的繼續,帶有積屑瘤的刃口面,劃傷新加工后的產品表面。影響產品加工后的表面粗糙度,同時出現尺寸超差現象。

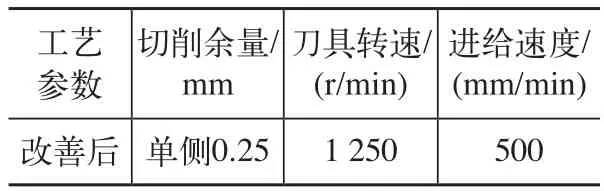

(2)改善對策 為了解決排屑和加工余量不均勻的問題,對鉸刀重新進行優化設計,加長排屑槽的長度,由40mm加長至60mm,鉸刀前倒錐加長,從3mm加長至5mm,倒錐刃口與切削刃口中間增加斷屑槽;同時對加工參數進行優化,優化后的切削參數見表2。

表2 改善后的切削參數

刀具轉速提高,進給速度降低,減少了每轉切削深度,增加了單位時間的切屑排出率,轉速提高后,鉸削后的表面粗糙度較以前也有明顯改善。

3. 試驗和生產驗證

對于改進后的新刀具和加工參數,進行了加工試驗,連續加工300件產品,經過對產品孔徑尺寸的測量和Cpk統計分析,其內徑Cpk值達到1.83以上,加工后零件內孔表面粗糙度均符合產品要求,未出現不良產品。

2019年使用改善后的方案已累計生產近8萬件產品,生產穩定,未出現孔徑不良的投訴。

4. 結語

從鉸刀加工機理出發,發現導致某汽車零件出現鉸削不良的根本原因是鉸削余量不均勻及鉸刀導入量不足,導致切屑集中,不能及時排出的切屑擠入切削區域劃傷工件表面,以致加工尺寸超差。通過對刀具結構和加工參數的改善,克服了前期刀具的失效缺陷,取得了很好的效果。