內摻型CCCW混凝土在硫酸銨環境中抗腐蝕及自愈性能研究

郭寧林,郭榮鑫,林志偉,萬夫雄,顏 峰,羅 程

(昆明理工大學建筑工程學院,云南省土木工程防災重點實驗室,昆明 650500)

0 引 言

因此本文進行了未預設和預設貫穿裂縫的內摻型CCCW混凝土暴露在不同濃度硫酸銨溶液中不同齡期后的力學性能和抗滲性能試驗,并通過SEM和XRD對微觀結構和物相成分進行了分析,研究了硫酸銨溶液浸泡環境下該混凝土的耐腐蝕性能及自愈合性能,為材料的工程應用提供理論依據。

1 實 驗

1.1 原材料與配合比

水泥為云南華新水泥有限公司P·O 42.5普通硅酸鹽水泥;粉煤灰(FA)為云南宣威火電廠Ⅰ級粉煤灰,摻量為15%;硅灰(SF)來自云南永昌桂業股份有限公司,摻量為5%,比表面積為18 600 m2/kg,密度為2 230 kg/m3,其化學成分見表1;細骨料為機制砂,細度模數為2.82,石粉含量為2.1%,堆積密度為1 510 kg/m3,表觀密度為2 700 kg/m3;粗骨料為碎石,壓碎值為9.7,5~25 mm的連續級配;減水劑為四川卓科達建筑材料有限公司聚羧酸高性能減水劑,減水率為30%,摻量為0.8%;硫酸銨(分析純AR)來自成都聯合化學試劑研究所,技術條件符合GB/T 1396—93。CCCW摻量為1%,選用賽柏斯(XYPEX)摻合劑和某A品牌外加劑,材料滿足GB 18445—2012《水泥基滲透結晶型防水材料》性能要求。因該防水材料作為一種商業產品,其特殊活性物質組成沒有公開,隨機取樣采用X射線熒光光譜分析防水材料的化學成分(見表2)。混凝土水灰比為W/B=0.4,配合比設計按表3進行。其中配合比編號K1為基準混凝土,X1為摻XYPEX摻合劑,A1為摻A品牌外加劑。

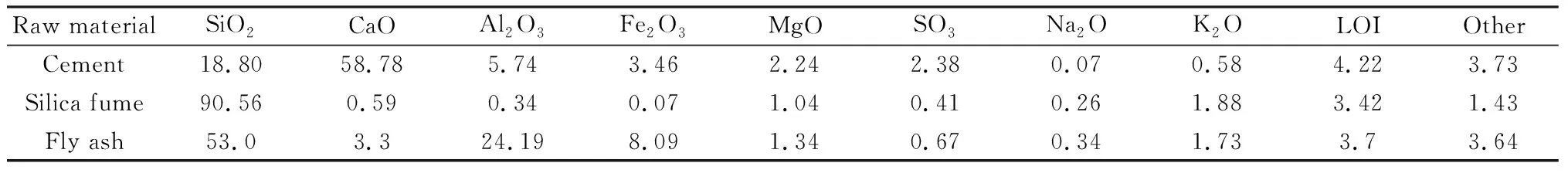

表1 原材料化學成分Table 1 Chemical composition of raw materials /wt%

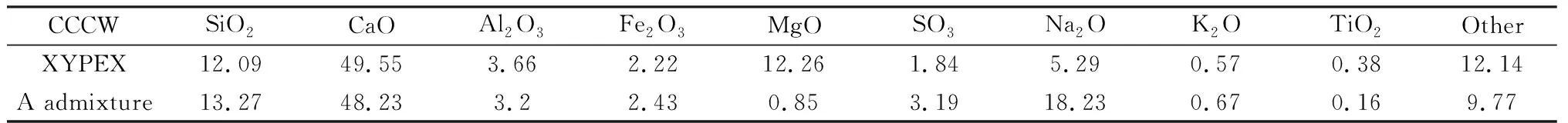

表2 CCCW化學成分Table 2 Chemical composition of CCCW /wt%

表3 混凝土配合比(C35)Table 3 Mix proportion of concrete(C35) /(kg/m3)

1.2 試件制作與試驗方法

1.2.1 試件制作及養護

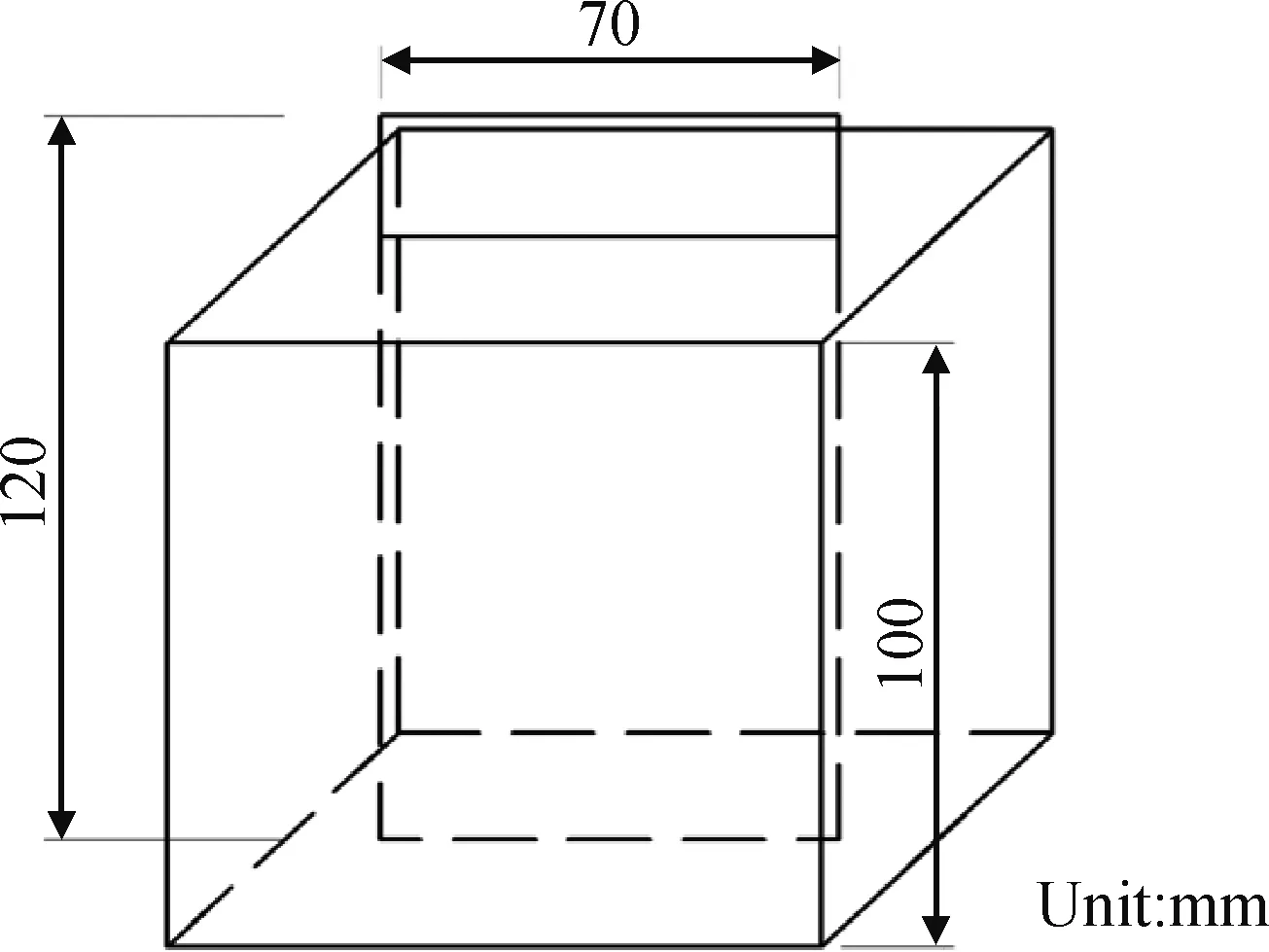

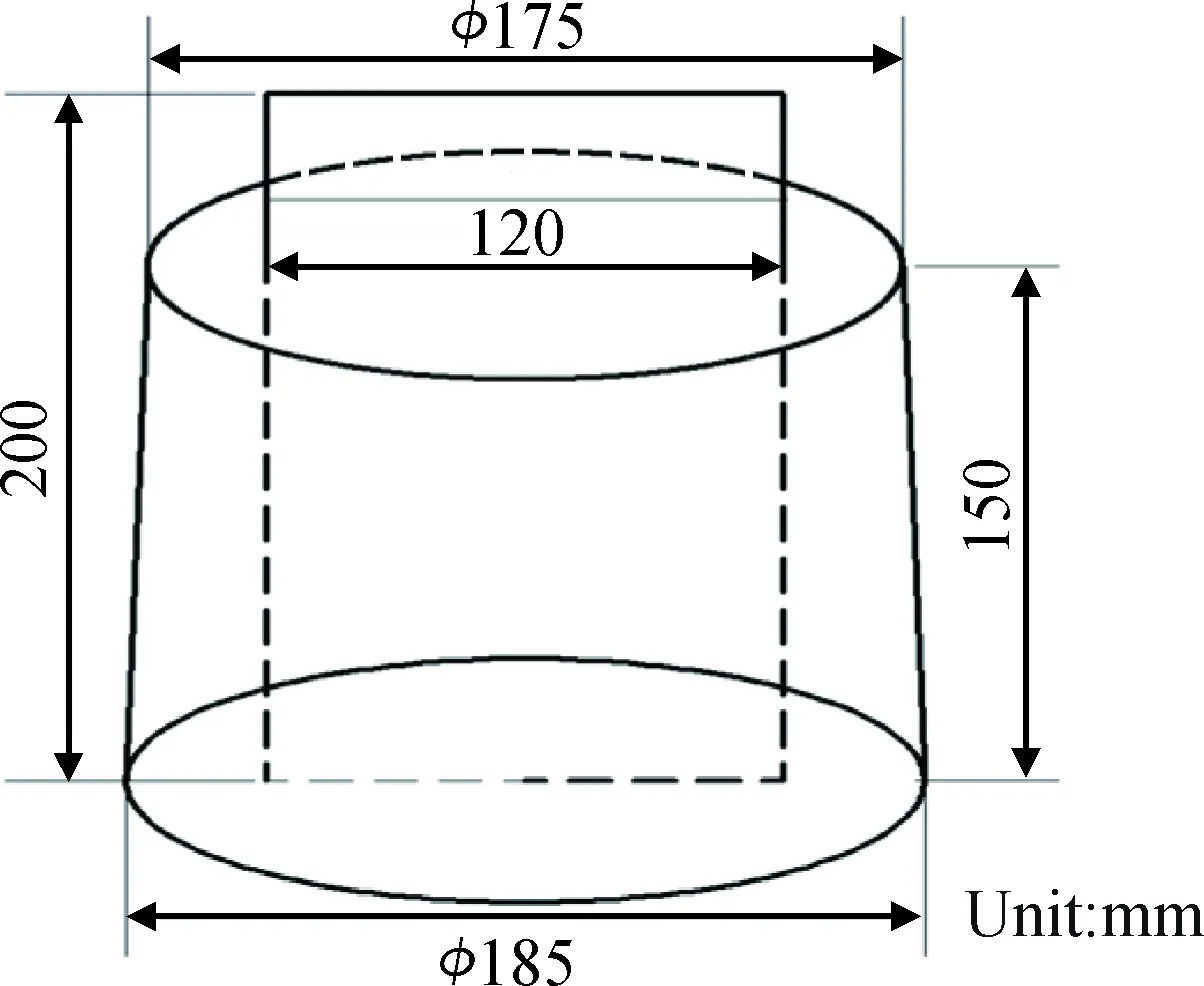

強度試件采用100 mm×100 mm×100 mm立方體,抗滲試件尺寸為上口直徑175 mm,下口直徑185 mm,高度150 mm。圖1為強度試件貫穿裂縫制作示意圖,貫穿裂縫鋼片為70 mm×120 mm,厚度為0.3 mm,混凝土澆筑時插入鋼片,初凝前拔出鋼片,形成貫穿裂縫。圖2為抗滲試件貫穿裂縫制作示意圖,貫穿裂縫鋼片為120 mm×200 mm,厚度為0.1 mm、0.2 mm、0.3 mm,模具底裁剪相同圓形厚度為5 mm墊層,使試件迎水面與背水面形成上下貫通,采用人工插搗方式分兩層澆筑。澆筑完成后24 h拆模,抗滲試件需用鋼絲刷刷去表面漿體。強度試件和抗滲試件放置在三種不同濃度的硫酸銨溶液中養護,硫酸銨溶液濃度分別為0.3 mol/L、0.5 mol/L、1.0 mol/L,各試塊以混凝土單位立方體積與溶液單位立方體積比值1∶1對應養護,強度試件養護齡期為14 d、28 d、56 d,抗滲試件養護齡期為60 d,第一次抗滲試驗后再標準養護30 d。

圖1 強度試件貫穿裂縫制作示意圖Fig.1 Schematic diagram of strength specimen preset cracks

圖2 抗滲試件貫穿裂縫制作示意圖Fig.2 Schematic diagram of impervious specimen preset cracks

1.2.2 試驗方法

當試件達到齡期后,將試件放置YES-2000數顯式壓力試驗機下壓板的中心位置進行抗壓強度試驗,劈裂抗拉強度試驗要在上、下壓板與試件之間墊以圓弧形墊板,在墊板上下放置木制墊條,木制墊條對準裂縫處,沿裂縫進行劈裂抗拉。加載速率按混凝土強度等級進行控制,加載至峰值試件破壞。劈裂抗拉強度按規范公式(規范)計算的實測值乘以系數0.637計算。pH值采用PHS-3C(上海佑科儀器)酸度計測試,pH值測試方法是將調試好的酸度計分別浸泡在相同濃度溶液3個水箱中測試,然后取平均值,每天相同時間段測試,連續測試20 d。混凝土抗滲試樣在三種化學濃度溶液水箱養護60 d后,將其安置在HP-4.0混凝土抗滲儀,試驗試樣清洗干凈用橡膠密封圈進行密封。水壓強度從0.1 MPa開始每8 h逐級加壓,在硫酸銨溶液6個試件中,分三組,2個試件一組浸泡一種濃度。記錄所有出現滲水現象后終止試驗,再記錄水壓,若圈邊沿有滲水現象要重新密封,然后待抗滲試件全部滲水后脫模,再標準養護30 d,進行第二次抗滲試驗。

2 結果與討論

2.1 pH值變化

圖3為溶液pH值的試驗結果。由圖3可看出,滲透結晶型混凝土暴露在硫酸銨溶液三種濃度下均呈酸性,在第3 d后由酸性直線上升為弱堿性,第5 d后pH值較為平緩且呈上升趨勢,在硫酸銨環境下與膠凝材料反應生成了石膏和銨鹽等,同時混凝土中水化合物的分解使溶液逐漸變為堿性,另外,相對封閉的養護箱中產生的氨氣擴散于混凝土孔隙及溶液中,調節了溶液中的pH值。

2.2 抗腐蝕性能

圖3 (NH4)2SO4溶液pH值試驗結果Fig.3 Test results of pH value in (NH4)2SO4 solution

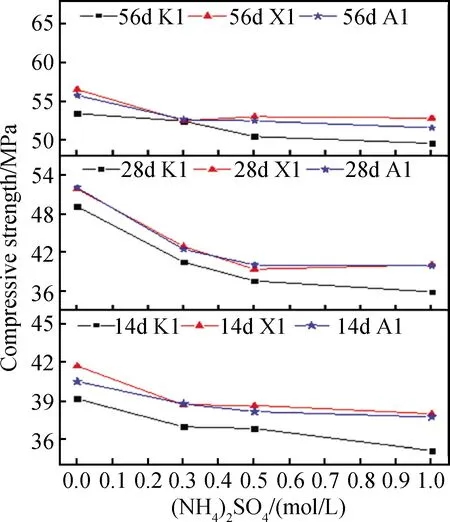

圖4和圖5分別為不同硫酸銨濃度和不同齡期下內摻型CCCW混凝土抗壓強度和劈裂抗拉強度的變化規律。根據圖4、圖5可看出,所有混凝土力學性能隨硫酸銨濃度增加而減小,在相同濃度不同浸泡齡期中內摻型CCCW混凝土力學性能要比基準組(K1組)混凝土更高,但隨硫酸銨濃度的增加力學性能提高幅度降低。相比基準組混凝土抗壓強度14 d時提高了3.5%~8%,28 d時提高了4.9%~12%,56 d時提高了0.1%~6.6%;劈裂抗拉強度14 d時提高了2.9%~11%,28 d時提高了0.7%~6%,56 d時提高了6.5%~12%。兩圖中基準組混凝土力學性能隨硫酸銨濃度增加下降幅度增大,說明受腐蝕速率更快,而內摻型CCCW混凝土兩組力學性能相差不大,下降幅度小,這是因為內摻型CCCW混凝土結構更加密實,具有較強的抗硫酸銨侵蝕的能力。

圖4 抗壓強度試驗結果Fig.4 Test results of compressive strength

圖5 劈裂抗拉強度試驗結果Fig.5 Test results of splitting tensile strength

2.3 自愈合性能

2.3.1 力學性能

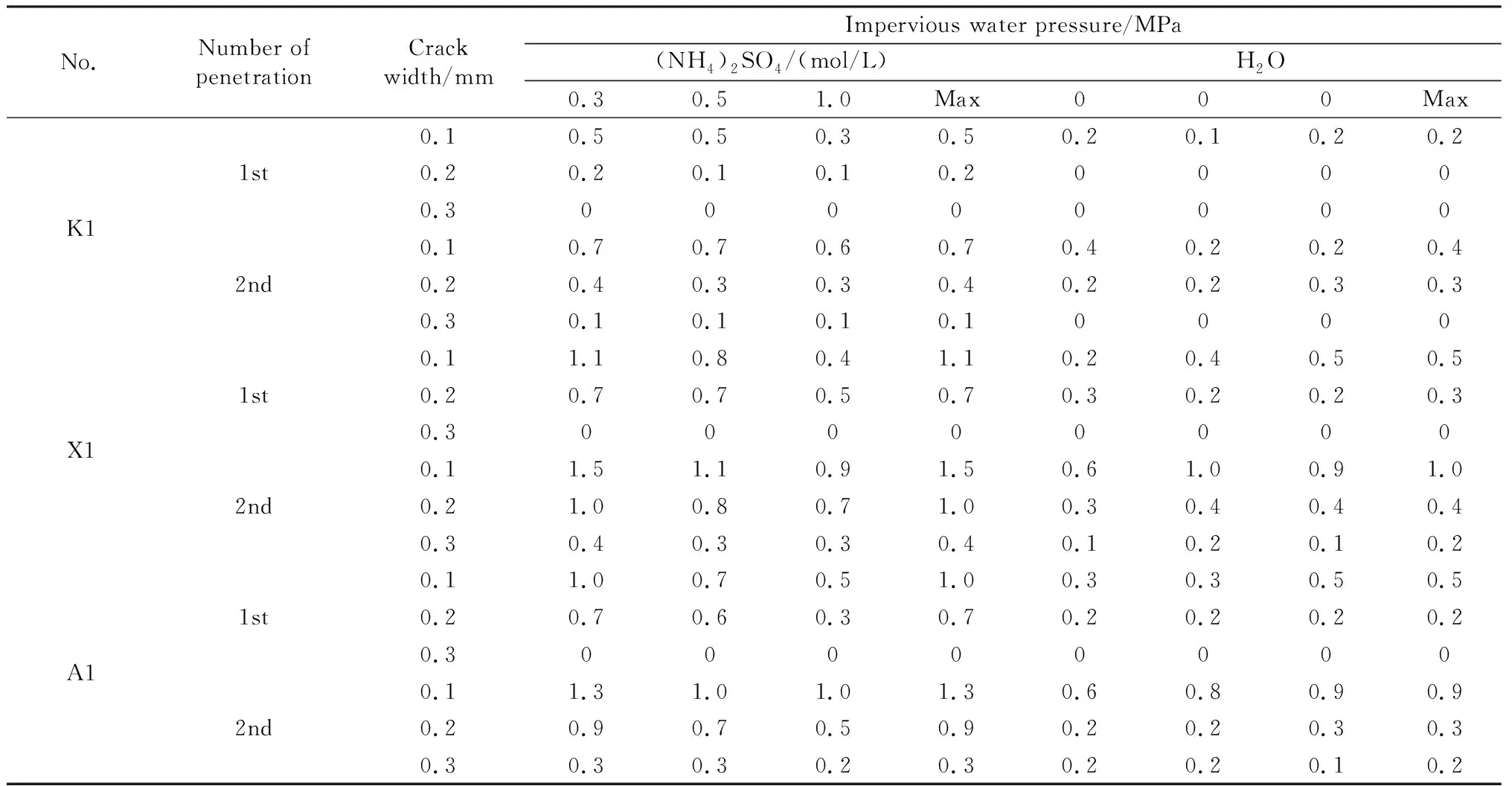

表4為預設0.3 mm貫穿裂縫的內摻型CCCW混凝土力學性能試驗結果。從整體看,抗壓強度隨硫酸銨濃度增加先增大后減小,劈裂抗拉強度隨硫酸銨濃度增加而降低。內摻型CCCW混凝土相比基準混凝土(K1組)14 d齡期時抗壓強度提高了1.8%~5.5%,28 d時提高了0.8%~6%,56 d時提高了2.7%~12.8%;劈裂抗拉強度14 d齡期時提高了1.6%~9.7%,28 d時提高了4.5%~19.5%,56 d時提高了5%~31.5%。

圖6、圖7分別為預設0.3 mm貫穿裂縫的內摻型CCCW混凝土抗壓強度和劈裂抗拉強度自愈合率隨硫酸銨溶液的濃度和齡期的變化規律,該自愈合率是預設裂縫混凝土的抗壓強度、劈裂抗拉強度與無裂縫基準混凝土相應強度的比值。圖6中在較低濃度硫酸銨環境中,不同齡期時抗壓強度自愈合率整體上隨濃度增大而增大,這可能是因為硫酸銨與混凝土中水化產物反應產生的石膏和鈣礬石等物質填充密實了裂縫,減輕了硫酸銨對混凝土的腐蝕,另外在受壓時裂縫兩側的混凝土由于橫向膨脹向裂縫處擠壓,裂縫處的填充物質抑制了混凝土的橫向變形,使其抗壓強度提高;在較高濃度的硫酸銨環境中,不同齡期時抗壓強度自愈合率整體上隨濃度增大而減小,這是因為濃度越高,硫酸銨溶液對混凝土的侵蝕和破壞越嚴重,隨硫酸銨溶液不斷向混凝土內部及裂縫處侵蝕,混凝土的內部孔隙不斷增大,結構越來越疏松,同時也產生了大量的石膏以及可能發生的堿骨料反應使混凝土膨脹。圖7中不同齡期時劈裂抗拉強度自愈合率隨硫酸銨濃度增大而不斷降低,其原因與上述類似。值得注意的是,在濃度較低情況下與抗壓強度自愈合率變化規律相反,這是因為混凝土裂縫處填充物質粘接力較弱,不能為劈裂抗拉強度提供幫助。綜上分析,內摻型CCCW混凝土在硫酸銨溶液環境下具有一定的自愈合能力。

表4 抗壓強度與劈裂抗拉強度試驗結果Table 4 Test results of compressive strength and splitting tensile strength /MPa

圖6 抗壓強度自愈合率Fig.6 Compressive strength self-healing rate

圖7 劈裂抗拉強度自愈合率Fig.7 Splitting tensile strength self-healing rate

2.3.2 抗滲性能

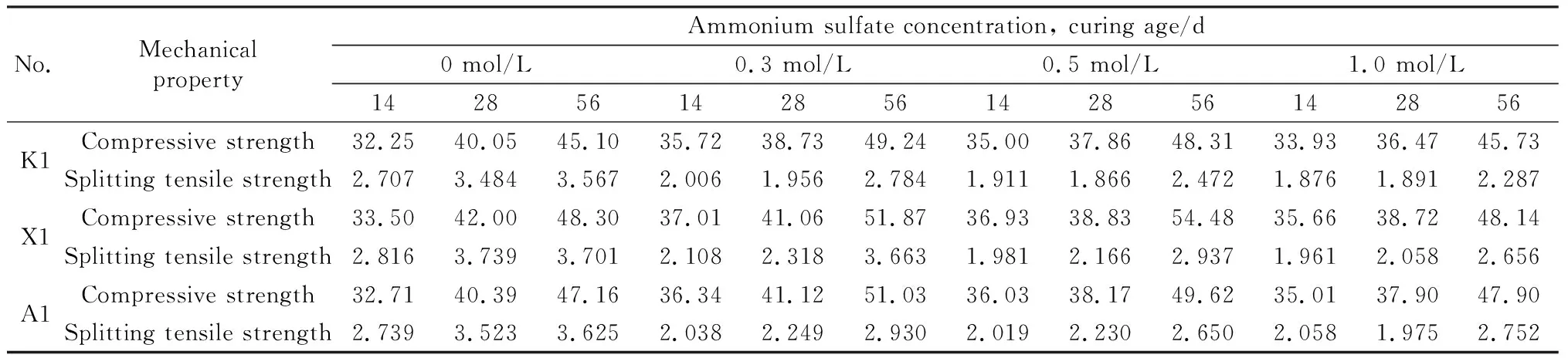

表5為抗滲試驗結果。從表5可以看出,在第一次抗滲試驗時,裂縫寬度為0.1 mm、0.2 mm時,在硫酸銨溶液浸泡后,裂縫寬度越小,試件滲水壓力越大,硫酸銨溶液濃度越高,試件滲水壓力越低,但仍均高于清水浸泡,其原因是硫酸銨溶液與膠凝材料反應產生了石膏、鈣礬石、CCCW滲透結晶物質等填充了裂縫界面,致使抗滲能力增強;而高濃度硫酸銨在強腐蝕下會增強混凝土的孔隙率及滲透性,另外裂縫寬度相對較寬或者清水養護的周期不足,也會導致裂紋的修復能力無法達到。當裂縫寬度為0.3 mm時試件無滲水壓力,無抗滲能力,這是因為裂縫過寬裂縫處生成的結晶物質不能完全填充密實裂縫。經第一次抗滲試驗后,所有試件第二次養護放置標準養護中30 d,達到齡期后再進行第二次抗滲試驗。第二次抗滲試驗時,所有試件的抗滲能力都得到一定的提高,這主要是因為再次養護,裂縫界面處生成了更多的結晶物質,結晶物質在裂縫處粘結能力也相對更穩定。由此可見,在一定裂縫寬度范圍內,內摻型CCCW混凝土在硫酸銨溶液的環境下由于其裂縫處產生了更多的結晶物質,裂縫自愈合能力更強,因而具備較強的抗滲性能。

表5 抗滲性能試驗結果Table 5 Test results of impermeability

3 機理分析

3.1 腐蝕機理

硫酸銨侵蝕混凝土主要有兩種腐蝕機理。

Ca(OH)2+(NH4)2SO4→CaSO4·2H2O(石膏)+2NH3↑

(1)

3CaO·Al2O3·6H2O+3CaSO4·2H2O+24H2O→3CaO·Al2O3·3CaSO4·32H2O(鈣礬石)

(2)

NH4++OH-NH3·H2ONH3↑+H2O

(3)

(4)

SO2↑+Ca(OH)2=CaSO3+H2O

(5)

H++OH-=H2O

(6)

(7)

第二種物理腐蝕機理是結晶膨脹[14-16],硫酸鹽與膠凝材料相互作用并在混凝土的內部孔隙和毛細孔道內生成難溶的結晶,反復循環過程:結晶-溶解-再結晶,這些結晶逐漸聚集使混凝土體積較快的膨脹及內部產生有害應力,從而導致混凝土結構損傷破壞。同時結合XRD和SEM試驗分析有大量的石膏以及結晶體等物質形成,混凝土微觀結構表面出現較多的裂紋和孔隙。

3.2 微觀結構形貌分析

圖8為試件56 d齡期SEM照片,圖8(a)~(c)為清水浸泡,圖8(d)~(f)為硫酸銨溶液浸泡。在清水浸泡下激發了CCCW中活性物質,生成針棒狀或枝蔓狀的結晶體,其結晶物質主要分布在孔隙及裂縫周圍,結構緊密,使混凝土自愈合能力提升,這些結晶物質可能是水化硅酸鈣或者是CaCO3晶體及可溶性Ca2+絡合物。在硫酸銨溶液浸泡下有較多的微裂縫及孔隙,內摻型CCCW混凝土能促進結晶物質數量增加,進而能夠抵御硫酸銨的腐蝕,保證內部結構的穩定,降低了混凝土強度的損失。

圖8 試件56 d齡期SEM照片(5 000倍)Fig.8 SEM images of the 56 d age specimens(5 000 times)

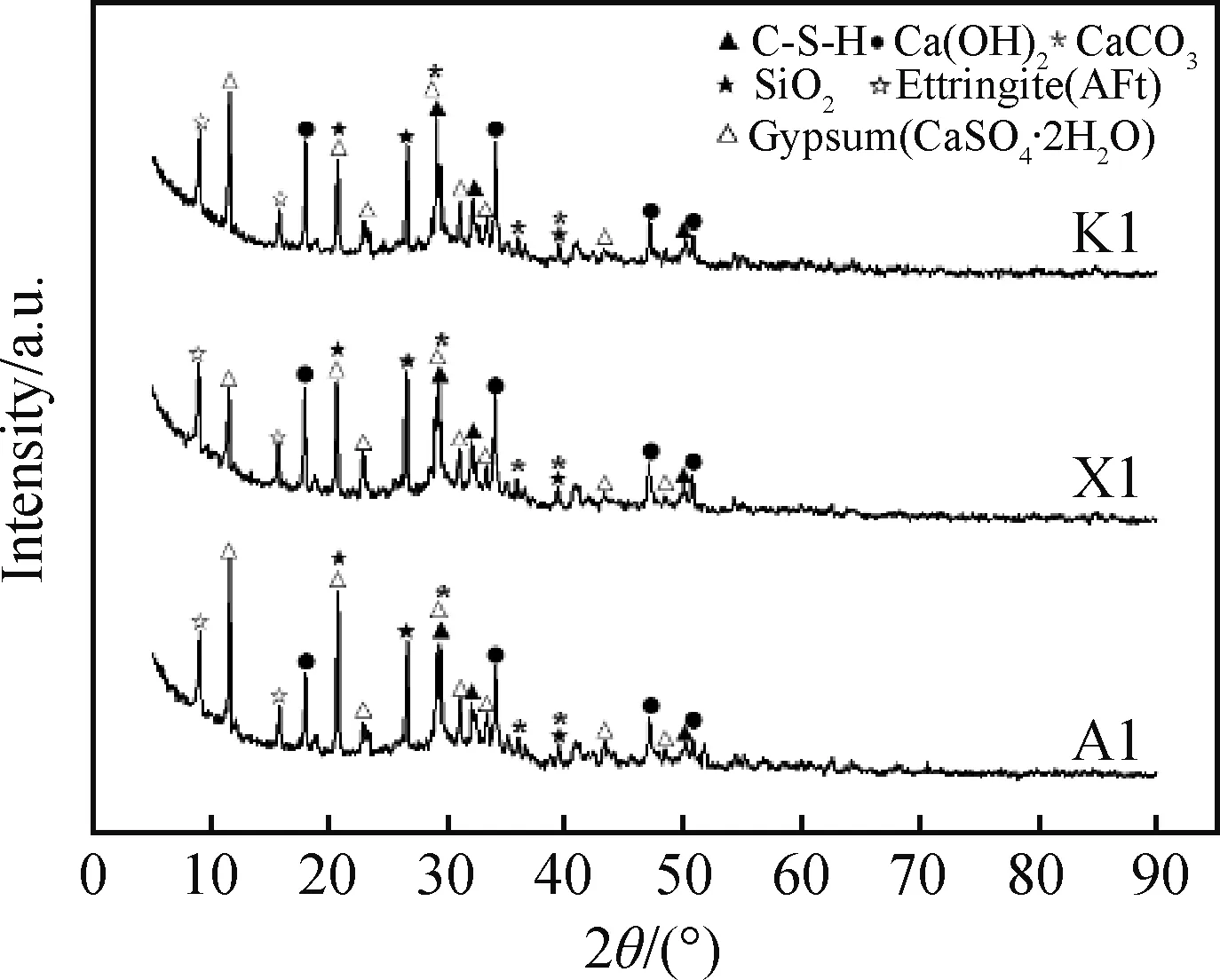

圖9 滲透結晶型混凝土在(NH4)2SO4中的XRD譜Fig.9 XRD patterns of permeable crystalline concrete in (NH4)2SO4

3.3 物相分析

圖9為滲透結晶型混凝土在(NH4)2SO4中的XRD譜,三種配合比試樣暴露在硫酸銨中后水化產物主要有C-S-H、Ca(OH)2、CaCO3、SiO2、石膏(CaSO4·2H2O)、AFt等物質。三組主要衍射峰相對位置無太大變化,并無新的晶相出現,但摻有CCCW混凝土的 Ca(OH)2衍射峰相對強度均比K1組中更低,說明在硫酸銨中CCCW中活性物質不斷滲透,與Ca(OH)2產生絡合反應,促進了Ca2+絡合物的生成。其中X1組中的石膏產物衍射峰相對強度最低、可能是XYPEX摻合劑中活性物質具有抵御Ca(OH)2與硫酸銨反應生成石膏的作用。

4 結 論

(1)暴露在硫酸銨環境中內摻型CCCW混凝土具有較強抗腐蝕能力,這是因為內摻型CCCW混凝土結構較為密實。

(2)內摻型CCCW混凝土在硫酸銨環境下具有較強的裂縫自愈合能力,在不同齡期下自愈合能力的大小與硫酸銨溶液的濃度有關。一般而言,隨硫酸銨溶液濃度增大,自愈合能力降低。

(3)硫酸銨環境腐蝕下,內摻型CCCW混凝土產生了石膏、鈣礬石等物質,密實了裂縫,使其具備一定的自愈合能力,但同時也使混凝土腐蝕劣化,對其自愈合性能產生不利影響。